技术摘要:

本发明实施例提供一种槽式清洗设备的过泡保护装置和过泡保护方法,该过泡保护装置设置于所述槽式清洗设备中,包括托举机构和排液机构,其中,托举机构可升降的设置在槽式清洗设备的清洗槽中,用于带动被清洗件升降;排液机构与清洗槽连接,用于排出清洗槽中的液体。本 全部

背景技术:

槽式清洗设备,其通过传送批量晶圆依次浸泡在化学药液槽、水槽和干燥槽中,来 实现批量晶圆的清洗工艺。槽式清洗设备主要使用的药液可以根据工艺浓度和温度分为两 类,一类为低温稀释的药液,如:HF(Hydrofluoric Acid,氟化氢酸)和BOE(Buffered Oxide Etch,缓冲氧化物刻蚀液);一类为高温高浓药液,如SPM(Sulfuric acid Peroxide Mixture,硫酸双氧水混合液,工艺温度在125℃附近)和H3PO4(工艺温度在160℃附近)。工艺 药液往往对工艺时间相对敏感。在这样的背景下,槽式清洗设备的工艺过泡问题不可忽视。 工艺过泡是指晶圆超过预定工艺时间而未离开特定清洗槽,这往往会给晶圆的清洗工艺带 来不可逆的颠覆性后果,因此工艺过泡保护工艺机制的完善和提高,可以显著改善槽式清 洗设备的工艺安全性和稳定性。 现有的晶圆保护装置是通过快速排放低温稀释的化学药液,并利用DIW(De- Ionized Water,去离子水)或UPW(Ultra-Pure Water,超纯水)多次冲洗晶圆、用于承载晶 圆的花篮及清洗槽的槽体,以在短时间内降低晶圆表面刻蚀物的浓度,从而减少在清洗槽 中的晶圆因过泡引发的过刻蚀现象(这种现象在湿法工艺中称为“过泡”),如应用在HF (Hydrofluoric Acid,氟化氢酸)槽,BOE(Buffered Oxide Etch,缓冲氧化物刻蚀液)槽等。 但是,现有的晶圆保护装置只能对低温稀释的药液进行多次清洗,而由于高温高 浓度的药液无法直接排放出去,只能排放至冷却槽中,这导致现有的晶圆保护装置无法实 现多次DIW或UPW冲洗;而且,由于高温高浓的化学药液存在水合放热反应,例如SPM (Sulfuric acid Peroxide Mixture,硫酸双氧水混合液),其与水接触后温度会急剧升高, 这也导致高浓高温化学药液清洗槽无法适用现有的晶圆保护装置。另外,由于高温高浓的 化学药液的排放速度较慢,这也会加重晶圆的过泡情况。

技术实现要素:

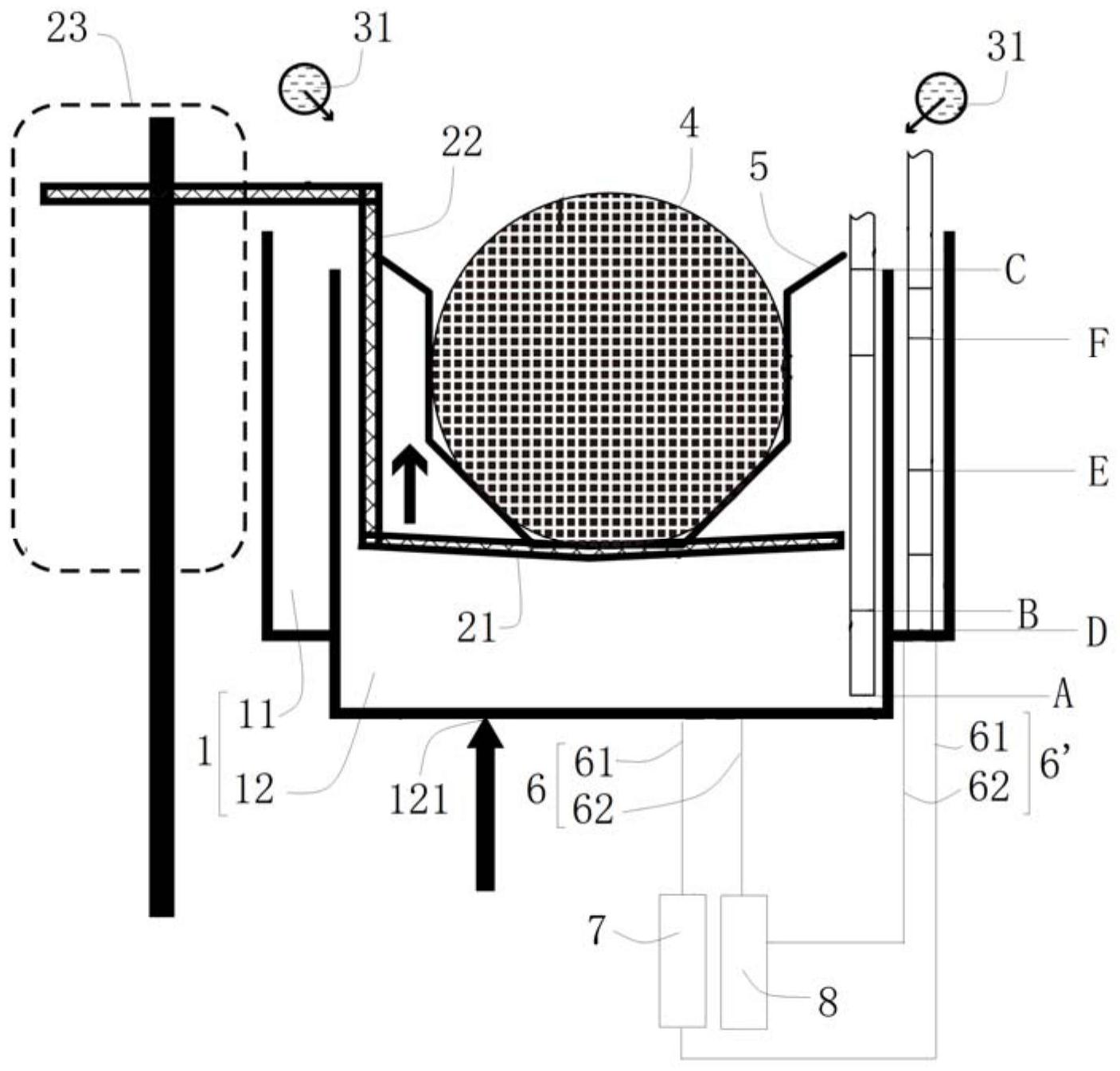

本发明实施例旨在至少解决现有技术中存在的技术问题之一,提出了一种槽式清 洗设备的过泡保护装置及过泡保护方法,其适用范围较大,尤其适用于盛放高温高浓的化 学药液的清洗槽,而且可以显著减少过泡造成的过刻蚀现象。 为实现上述目的,本发明实施例提供了一种槽式清洗设备的过泡保护装置,设置 于所述槽式清洗设备中,所述过泡保护装置包括托举机构和排液机构,其中, 所述托举机构可升降的设置在所述槽式清洗设备的清洗槽中,用于带动被清洗件 升降; 所述排液机构与所述清洗槽连接,用于排出所述清洗槽中的液体。 可选的,所述托举机构包括用于支撑所述被清洗件的支撑板,所述支撑板的板面 4 CN 111570380 A 说 明 书 2/6 页 上设置有镂空部,用于实现所述支撑板的排液;所述镂空部为多个,且呈网格状分布。 可选的,所述支撑板包括至少两个支撑底板,所述支撑底板用于支撑所述被清洗 件底部,两个所述支撑底板相对接,形成朝向所述被清洗件的凹陷部,以减小所述被清洗件 与所述支撑板的接触面积。 可选的,相对接的两个所述支撑底板呈指定夹角,所述指定夹角小于180°。 可选的,每个所述支撑底板上还设置有限位结构,用于限定所述被清洗件在所述 支撑板上的位置。 可选的,所述托举机构还包括连接部件和驱动源,其中,所述驱动源设置在所述清 洗槽的外部,所述连接部件分别与所述驱动源和所述支撑板连接;所述驱动源用于通过所 述连接部件驱动所述支撑板升降。 可选的,所述过泡保护装置还包括喷淋机构,所述喷淋机构设置在所述清洗槽的 上方,用于朝向所述被清洗件喷淋稀释液体; 所述喷淋机构包括至少两个喷头,至少两个所述喷头位于所述清洗槽顶部的相同 高度位置处,且沿所述清洗槽的圆周方向间隔分布。 可选的,至少两个所述喷头的喷淋轨迹相交于所述被清洗件的顶部。 可选的,所述喷淋机构还包括角度调节组件,所述角度调节组件用于调节各所述 喷头的喷淋方向。 可选的,所述排液机构包括管路组件,所述管路组件包括第一排液管路、第二排液 管路和管路控制单元,其中, 所述第一排液管路分别与所述清洗槽和所述槽式清洗设备的冷却槽连接; 所述第二排液管路分别与所述清洗槽和厂务回收系统连接; 所述管路控制单元用于控制所述第一排液管路和第二排液管路的通断和切换。 可选的,所述清洗槽包括内槽和环绕在所述内槽周围的外槽;所述管路组件为两 套,两套所述管路组件分别与所述内槽和所述外槽连接。 作为另一个技术方案,本发明实施例还提供一种过泡保护方法,采用本发明实施 例提供的上述过泡保护装置,所述过泡保护方法在所述被清洗件过泡时被触发,以对所述 被清洗件进行保护;所述过泡保护方法包括以下步骤: S1,利用所述托举机构带动所述被清洗件自初始位置上升至指定高度位置处;以 及,开启所述排液机构,以排出所述清洗槽中的液体; S2、待所述清洗槽中的液体排空后,关闭所述排液机构,然后向所述清洗槽中注入 第一稀释液体,并在所述清洗槽中的液体达到指定液位后,停止所述第一稀释液体的注入, 并开启所述排液机构排空所述清洗槽中的液体; S3、利用所述托举机构带动所述被清洗件下降至所述初始位置。 可选的,所述过泡保护方法采用权利要求7所述的过泡保护装置对所述被清洗件 进行保护;在所述步骤S1之后,且在所述步骤S2之前,还包括: 开启所述喷淋机构,以朝所述被清洗件喷淋第二稀释液体,并且保持所述排液机 构处于开启状态。 可选的,所述被清洗件包括晶圆和用于承载竖直放置的所述晶圆的花篮; 所述指定高度位置被设置为当所述托举机构带动所述花篮上升至所述指定高度 5 CN 111570380 A 说 明 书 3/6 页 位置时,所述清洗槽的液位自工艺液位下降至第一液位,且所述第一液位与所述晶圆在所 述托举机构位于所述初始位置时的中心高度相平齐。 可选的,所述过泡保护方法采用权利要求10所述的过泡保护装置对所述被清洗件 进行保护; 在所述步骤S1中,利用所述管路控制单元控制所述第一排液管路开启,所述第二 排液管路关闭,以将所述清洗槽中的液体排入所述冷却槽中; 在所述步骤S2中,利用所述管路控制单元控制所述第二排液管路开启,所述第一 排液管路关闭,以将所述清洗槽中的液体排入所述冷厂务回收系统。 本发明实施例的有益效果: 本发明实施例提供的槽式清洗设备的过泡保护装置及过泡保护方法的技术方案, 其通过配合使用托举机构和排液机构,可以在被清洗件过泡时利用托举机构带动被清洗件 上升,并利用排液机构排出清洗槽中的液体,可以有效减少清洗槽内的被清洗件与化学药 液的接触时间,从而减少了过泡造成的过刻蚀现象,避免被清洗件遭受严重损失;而且,本 发明实施例提供的过泡保护装置能够适用于多种化学药液的清洗槽,适用范围较大,尤其 适用于盛放高温高浓的化学药液的清洗槽。 附图说明 图1为本发明实施例提供的槽式清洗设备的过泡保护装置的结构图; 图2A为本发明实施例采用的支撑板的俯视图; 图2B为本发明实施例采用的支撑板的侧视图; 图3为本发明实施例采用的喷淋机构的喷淋方向的示意图; 图4为本发明实施例提供的过泡保护方法的流程框图; 图5为本发明实施例中被清洗件与清洗槽的液位的高度示意图。