技术摘要:

本发明属于废旧催化剂再生领域和资源化利用领域,尤其涉及一种铊中毒SCR脱硝催化剂的酸洗再生方法,其包括:步骤一:将废旧催化剂进行物理方式清理;步骤二:将催化剂浸泡在去离子水中超声处理;步骤三:使催化剂的活性点位得到恢复;步骤四:对酸洗后的催化剂表面进行 全部

背景技术:

随着国家环保政策的不断严苛,非电力行业烟气脱硝势在必行。区别于传统燃煤 电厂,非电力行业具有产业分布广,使用原料复杂,烟气温度灰分差异大等特点,这对SCR脱 硝催化剂的长期稳定运行造成挑战。铊(Tl)是一种典型的稀有分散元素,在地壳中的含量 约为十万分之三,铊具有亲石和亲硫两重性。作为亲石元素,存在于云母、钾长石、锰矿物、 明矾石、黄钾铁矾等矿物原料中与之伴生。在非电力行业(以水泥厂为例),铁矿石和云母和 长石等是常见原料,因此应用于非电力行业炉窑烟气处理的SCR脱硝催化剂铊中毒难以避 免。由烟气引入的铊优先吸附在催化剂表面的载体二氧化钛上,导致催化剂表面的羟基被 三氧化二铊替代,而后随着沉积量不断增加,三氧化二铊完全覆盖催化剂的活性组分五氧 化二钒,占据并破坏催化剂的活性位;同时,作为亲硫元素,三氧化二铊吸附在催化剂表面 后与烟气中的二氧化硫反应,形成硫酸亚铊进一步覆盖在催化剂表面的三氧化二铊层之 上,最终铊是以三氧化二铊和硫酸亚铊分层覆盖的形式存在于催化剂表面。SCR脱硝催化剂 铊中毒是不可逆的,引起催化剂活性严重下降,在有水汽存在的条件下甚至引起催化剂完 全失活。然而近年来少有针对铊中毒的脱硝催化剂再生技术在本领域被研究并公开。同时 铊作为一种剧毒的重金属元素,已被列入我国优先控制污染物黑名单。铊具有神经毒性,铊 在人体的酶化反应过程中可以置换钾元素,并与酶产生很强的亲和力,对肝、肾等有毒害作 用,严重的可致命。当前铊污染已引起了全社会广泛关注,急需引起环保部门高度重视。综 上所述,发明一种铊中毒SCR脱硝催化剂的再生和资源化利用方法是十分必要的。

技术实现要素:

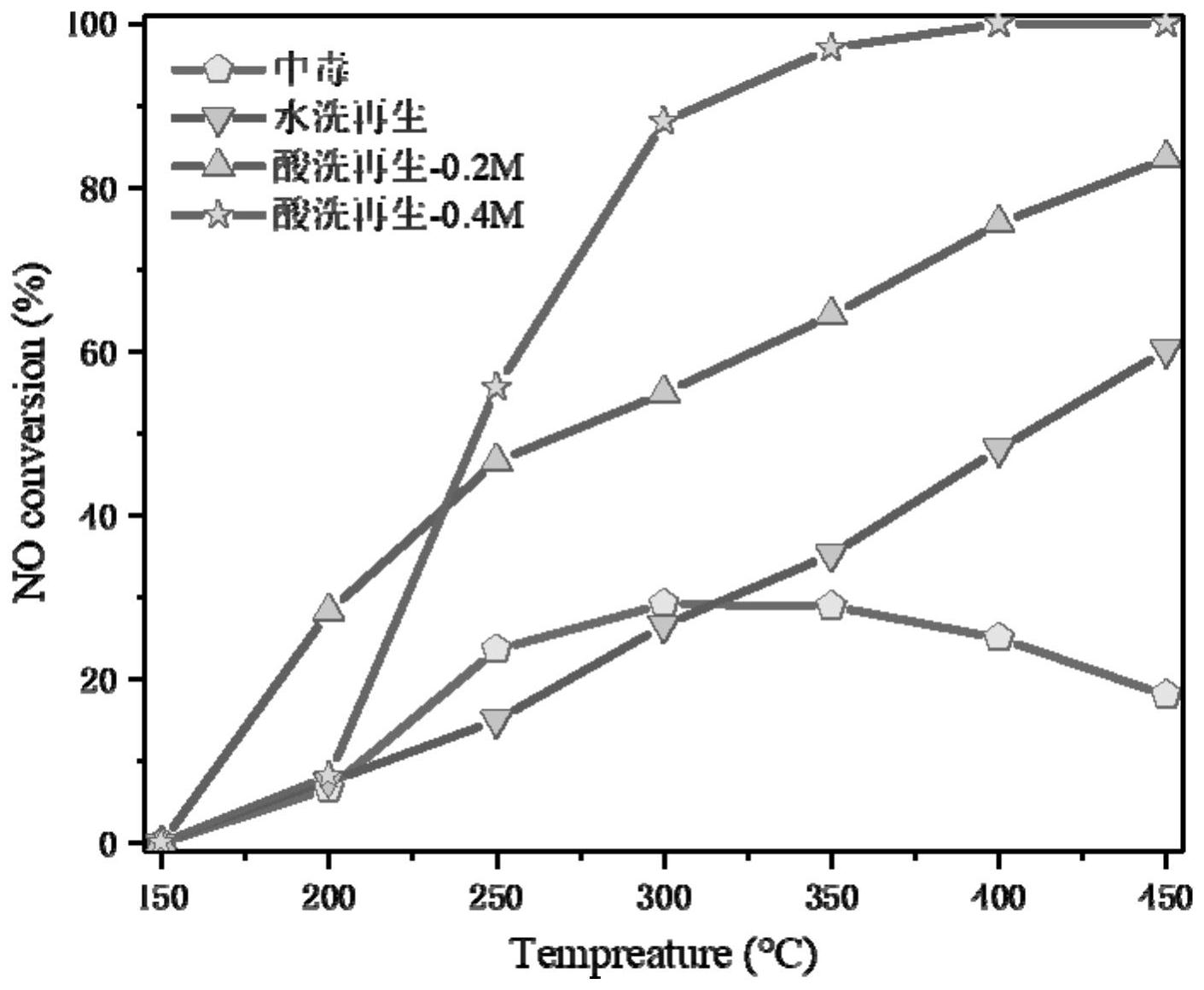

发明要解决的技术问题 本发明的目的是提供铊中毒SCR脱硝催化剂的再生和资源化利用方法。 用于解决技术问题的方法 针对上述问题,本发明提出了一种铊中毒SCR脱硝催化剂的再生和资源化利用方 法。 根据本发明的一个实施方案,提供一种铊中毒SCR脱硝催化剂的酸洗再生方法,其 包括: 步骤一:将废旧催化剂进行物理方式清理,除去催化剂表面积灰并进行孔道疏通; 步骤二:将催化剂浸泡在去离子水中超声处理,清洗催化剂表面的中毒物质硫酸 亚铊和其他可溶解杂质,暴露出紧密包覆在催化剂表面的三氧化二铊(Tl2O3)层; 步骤三:将水洗后的催化剂浸泡在稀硫酸洗液中超声处理,将三氧化二铊层溶解, 使催化剂的活性点位得到恢复; 3 CN 111589473 A 说 明 书 2/6 页 步骤四:对酸洗后的催化剂表面进行使用高压水清洗除去残余的稀硫酸和硫酸亚 铊; 步骤五:对催化剂进行干燥。 根据本发明的第二方面,提供一种铊中毒SCR脱硝催化剂的酸洗再生方法,其包 括: 步骤一:将废旧催化剂进行物理方式清理,除去催化剂表面积灰并进行孔道疏通; 步骤二:将催化剂浸泡在去离子水中超声处理,清洗催化剂表面的中毒物质硫酸 亚铊和其他可溶解杂质,暴露出紧密包覆在催化剂表面的三氧化二铊(Tl2O3)层; 步骤三:将水洗后的催化剂在二氧化硫和水蒸气存在的条件下进行SCR反应,使催 化剂的活性点位得到恢复; 步骤四:对酸洗后的催化剂表面进行使用高压水清洗除去残余的稀硫酸和硫酸亚 铊; 步骤五:对催化剂进行干燥。 根据本发明的第三方面,提供一种铊中毒SCR脱硝催化剂的酸洗再生方法,其包 括: 步骤一:将废旧催化剂进行物理方式清理,除去催化剂表面积灰并进行孔道疏通; 步骤二:将催化剂浸泡在去离子水中超声处理,清洗催化剂表面的中毒物质硫酸 亚铊和其他可溶解杂质,暴露出紧密包覆在催化剂表面的三氧化二铊(Tl2O3)层; 步骤三:将水洗后的催化剂在一定浓度的氢气和氮气的混合条件下,在催化剂表 面形成的硫酸氢铵的诱导下使三氧化二铊层转化为硫酸铊; 步骤四:对酸洗后的催化剂表面进行使用高压水清洗除去残余的稀硫酸和硫酸亚 铊; 步骤五:对催化剂进行干燥。 上述方法中,其中,步骤二中的水洗液静置沉淀,取上层无杂质洗液,利用余热协 同处置固废装置对上层洗液进行蒸发处理,得到硫酸亚铊(Tl2SO4)结晶粉体,将蒸发的水汽 收集冷凝回用。 上述方法中,其中,步骤三中的酸洗液静置沉淀,取上层无杂质洗液,利用余热协 同处置固废装置对洗液进行蒸干处理,得到硫酸亚铊(Tl2SO4)结晶粉体。 上述方法中,其中,步骤二中的水洗液温度为50–90℃,浸泡时间为10min–120min, 超声功率控制在30-60KHz。 上述方法中,其中,步骤三中的酸洗液中稀硫酸浓度为0.1–0.5M(mol/L),温度为 50–90℃,浸泡时间为10–120min,超声功率控制在30-60KHz。 上述方法中,其中,步骤五中的干燥温度为60–100℃,干燥时间为6–12h。 本发明的有益效果 本发明的方法简单高效,对催化剂基体强度不产生损伤,活性组分较传统再生方 法流失较少,不需要进行活性补充且不引入钠、钾、钙等对催化剂有害的成分,避免二次污 染催化剂,同时还对针对剧毒物质铊进行了人为富集和回收再利用,使其从一种使催化剂 中毒的物质转化为工业原料。 从以下示例性实施方案的描述中,本发明的进一步特征将变得显而易见。 4 CN 111589473 A 说 明 书 3/6 页 附图说明 图1是中毒和再生催化剂的脱硝活性。