技术摘要:

本发明公开了一种耐高温耐腐蚀的铝合金汽车发动机端盖,包括端盖本体和轴承安装壳体,端盖本体和轴承安装壳体由外至内的方向逐渐变高,形成凸起结构;包括如下步骤:制备铝合金金属液;模具清理后预热,将铝合金金属液压铸到模具型腔,增压、保压、凝固后卸压,冷却后 全部

背景技术:

发动机端盖是发动机的重要组成部分,主要由定子、转子、外壳、端盖等部分构成。 端盖,是安装在电机等机壳后面的一个后盖,俗称“端盖”。在电机使用中,电机会产生大量 的热量,当热量达到一定程度之后,电机就不能使用了,否则就会发生绝缘击穿,使电机烧 坏。现有散热通过电机本身的散热能力进行散热,但散热效果不佳。而现有的电机端盖大多 无散热筋,电机在长时间工作的情况下,温度会很高,仅仅依靠电机壳上的散热筋,电机内 部的热量是不容易散发的。因此,端盖是好是坏以及其散热性能是否良好,直接影响到电机 的质量和工作性能。另外发动机的耐高温和耐腐蚀性对于其使用寿命也起着决定性的作 用。

技术实现要素:

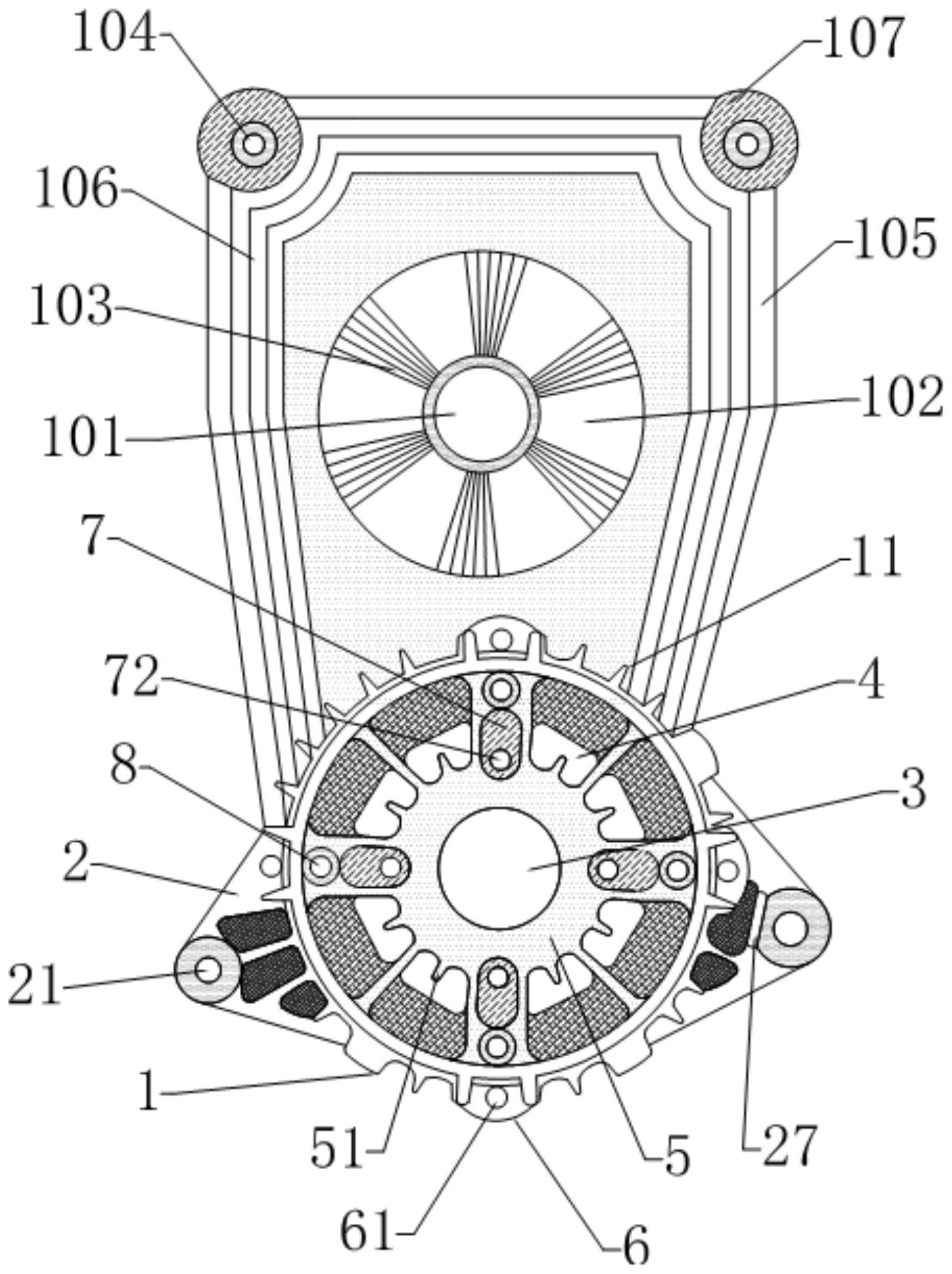

发明的目的:本发明公开一种耐高温耐腐蚀的铝合金汽车发动机端盖。 技术方案:为了实现以上目的,本发明公开了一种便于散热的高强度耐腐蚀汽车 发动机铝合金压铸端盖,其所述端盖包括端盖本体和轴承安装壳体,所述端盖本体左右两 侧上设有两个挂角,每个挂角上设有挂角孔;所述端盖本体四周外表面设置有一组弧形凸 台,所述弧形凸台包括四个,每个弧形凸台上设有一个第一连接孔;所述端盖本体四周还设 有一组第一散热加强筋;所述端盖本体表面中间设置有环形凸台,所述环形凸台的中心位 置开设有上下联通的中心轴孔,所述环形凸台的圆周均匀设有一组第二散热加强筋;所述 环形凸台的圆周均匀设有若干个通风孔;所述弧形凸台与环形凸台之间有凹槽和第二连接 孔,所述凹槽上设有第一安装孔;所述端盖本体四周还设有轴承座,用于放置轴承;所述轴 承安装壳体上设有轴承安装中心孔和轴承安装套台,所述轴承安装套台上设置环形阵列分 布的散热鳍片;所述轴承安装套台上设有两个凸耳安装柱,所述凸耳安装柱中心设有第二 安装孔,所述轴承安装套台远离中心的周围设有散热凸缘(和散热槽,所述散热槽中有冷却 水管;所述端盖本体的一侧和轴承安装壳体的一侧是一体连接,所述端盖本体与轴承安装 壳体连接处低于挂角和散热凸缘,所述端盖本体和轴承安装壳体由外至内的方向逐渐变 高,形成凸起结构。 上述结构中,所述端盖本体和轴承安装壳体是一体成型的,所述端盖本体和轴承 安装壳体由外至内的方向逐渐变高,形成凸起结构,这样扩大散热面积,提高散热效率。 上述结构中,所述端盖本体与挂角为一体化设置,左右两侧挂角一体化连接的另 一端设置有挂角孔。 上述结构中,所述端盖本体左右两侧的两个挂角的高度相同,两个挂角的挂角孔 与中心轴孔的中心不在一条直线上,两个挂角的挂角孔与中心轴孔的中心点之间的夹角小 4 CN 111555521 A 说 明 书 2/8 页 于 180度。 上述结构中,所述右侧挂角上还设有一个凸起挡块,所述凸起挡块的高度高于挂 角的平面,低于第一散热加强筋的最高点; 上述结构中,所述弧形凸台设置有四个,等距离地分布在端盖本体的四周。 上述结构中,所述通风孔设置有四组,每组有两个通风孔,四组通风孔均匀分布在 所述凹槽之间。 上述结构中,所述轴承座设置有四组,每组有两个,四组轴承座均匀分布在所述第 二连接孔之间。 进一步的,一种耐高温耐腐蚀的铝合金汽车发动机端盖的制备工艺,包括如下步 骤: (1)制备铝合金金属液:将铝合金原料加入熔炼炉中进行熔炼、扒渣、精炼、细化、分析 后得到铝合金金属液;(2)模具清理后预热至280~300℃,将步骤(1)的铝合金金属液在 680~720℃条件下压铸到模具型腔,增压、保压、凝固后卸压,冷却后脱模,松型脱模后得到 铝合金汽车发动机端盖铸件;(3)热处理:将所得的铝合金汽车发动机端盖铸件送到辊棒式 连续热处理炉中进行固溶处理;然后从炉中取出,马上将铝合金汽车发动机端盖铸件投入 到淬火槽中进行淬火处理温度在70~80℃;最后送到辊棒式连续热处理炉中对铝合金汽车 发动机端盖铸件进行人工时效处理;取出铝合金汽车发动机端盖铸件,让其自然冷却即可, 得到铝合金汽车发动机端盖的半成品;(4)智能精加工,将得到的铝合金汽车发动机端盖的 半成品送入智能加工中心进行钻孔、切削、细磨加工;(5)将步骤(4)精加工后的得到的铝合 金汽车发动机端盖喷砂后在外表面涂覆耐高温耐腐蚀涂层。 进一步的,铝合金金属液的原料包括以下组分且各组分的重量百分比为:Si:5.5 ~ 7 .5%、Mg:0 .1~0.2%、Fe:0 .5~1 .0%、Cu:0 .7-1 .5%、Mn:0 .1~0.3%、Zn:0 .1~ 0.3%、 Sn:0.1~0.5%、其他杂质总重量小于0.25%,余量为铝。 进一步的,步骤(3)所述固溶处理是在480~540℃,保温4~6h。 进一步的,所述时效处理即在150℃保温2小时,至165℃,保温6小时。 进一步的,淬火槽中水温在70~80℃。 进一步的,步骤(5)所述耐高温耐腐蚀涂层采用等离子熔覆的方法,所述耐高温涂 层的组分原料按照重量份包括合金粉末65-75份、纳米陶瓷粉末7-10份,所述合金粉末合金 粉末按质量百分数包括:C:0.2-0.4%、Cr:10-13.5%、Al:0.3-0.5%、Ni:0.3-0.35%、 Si: 0.38-0.56%、Ti:0.17-0.3%、Zr:0.08-0.15%、Ce:0.1-0.2%、Nd:0.1-0.2%,余量为 Fe 及不可避免的杂质;所述,纳米陶瓷粉末的原料按按重量份包括:氧化铝:40-50份、二氧化 钛:8-10份、碳化硅:12-18份、氮化硼:6-10份、氧化镁:5-8份。 进一步的,等离子熔覆参数如下:保护气体为氩气且氩气流量为7-8L/min,功率为 2-2.2KW,扫描速度为150-180mm/min,等离子弧光斑直径为2.5-3.5mm。 上述技术方案可以看出,本发明具有如下有益效果:(1)本发明所述的一种耐高温 耐腐蚀的铝合金汽车发动机端盖,其端盖本体上设有散热加强筋,既能够保证端盖的高强 度,又便于散热;端盖本体上海设有通风孔,能够直接散热;轴承安装套台上设置散热鳍片、 散热凸缘和散热槽,散热槽中还有冷却水管,保证轴承安装套台的高效散热。大大提高了端 盖的散热效果高,提高了发动机的运行效率。整个端盖一体成型,结构稳定。(2)本发明发动 机端盖的耐高温耐腐蚀涂层原料采用合金粉末和纳米陶瓷粉末,并且控制合金粉末、纳米 5 CN 111555521 A 说 明 书 3/8 页 陶瓷粉末两者的比例,将少量的陶瓷粉末填充在合金粉末中,再通过优化合金粉末、纳米陶 瓷粉末的配比,合理设置等离子熔覆及熔覆后热处理的工艺参数,得到的涂层相容性好,结 合紧密,不易脱落与开裂,同时涂层将合金粉末良好的力学性能与纳米陶瓷粉末优异的耐 磨性、耐腐蚀性、抗氧化性有机的结合,有效提高本发明制品耐腐蚀、耐磨和耐高温等性能, 延长本发明制品使用寿命。(3)本发明的耐高温耐腐蚀的铝合金汽车发动机端盖的制备方 法简单,可批量生产。 附图说明 图1为的本发明所述的一种便于散热的高强度耐腐蚀汽车发动机铝合金压铸端盖 的结构示意图; 图中:1-端盖本体,2-挂角,27-凸起挡块,3-中心轴孔,4-通风孔,5-环形凸台,51-第二 加强散热筋,6-弧形凸台,61-第一连接孔,7-凹槽,72第一安装孔,8-第二连接孔,9-轴承 座,10-轴承安装壳体,101-轴承安装中心孔,102-轴承安装套台,103-散热鳍片;104-第二 安装孔,105-散热凸缘,106-散热槽,107-凸耳安装柱,108-冷却水管。