技术摘要:

本发明涉及一种粉料包装机,涉及包装机的技术领域,包括机架,机架上设置有分拣机构,分拣机构包括张力检测件、推力装置和收集装置、计米轮;张力检测件设置在机架上且来检测包装袋上的压力;推力装置设置在机架上,推力装置包括推力气缸、推力座、推力辊;收集装置设 全部

背景技术:

在粉料生产完成后需要进行装袋以便于保存和运输,现有的包装方法多为人工装 袋。人工装袋需要大量的操作人员,生产成本高,装袋效率地,并无法长时间进行生产工作, 加工效率也无法保证。 现有技术中,可参考授权公告号为CN205931329U的中国实用新型专利,其公开了 一种全自动洗衣粉包装机,包括支架,自动送料机构,自动称料机构,料斗,下料管,包装袋, 自动送袋机构,封袋准备机构,侧封口机构,底封口机构,打提手机构,输送带,所述的自动 送料机构在支架的一侧,所述的自动称料机构在料斗的上方,所述的下料管安装在料斗的 下方,所述的自动送袋机构安装在支架上,所述的封袋准备机构在下料管的一侧,所述的侧 封口机构在下料管的另一侧,所述的底封口机构和打提手机构在下料管的下方,所述的输 送带在打提手机构的下方。该实用新型通过全自动洗衣粉包装机的设置,实现了自动上料, 称料,封袋和包装,提高了生产效率,降低了生产成本,实现了自动化生产。 上述中的技术方案存在以下缺陷:包装袋通过自动送袋机构输送到封袋准备机构 上,封袋准备机构将平整的包装袋导向成筒状,以此来便于对包装袋进行包装,同时包装袋 位于下料管与送袋准备机构之间,因此包装袋进入到封袋准备机构时,包装袋容易因为发 生褶皱而卡顿在封袋准备机构上,因此需要人工拉动使得包装袋处于正常输送状态,同时 在拉动包装袋时包装袋与封袋准备机构发生摩擦,因为封袋准备机构比较坚硬,所以包装 袋上容易产生划痕,甚至刺破包装袋,这些包装袋包装后粉料存有安全隐患,但是这些质量 有瑕疵的包装袋混入到正常的包装袋中,因此有必要将这些质量有瑕疵的包装袋分拣出 来,提高包装袋的质量。

技术实现要素:

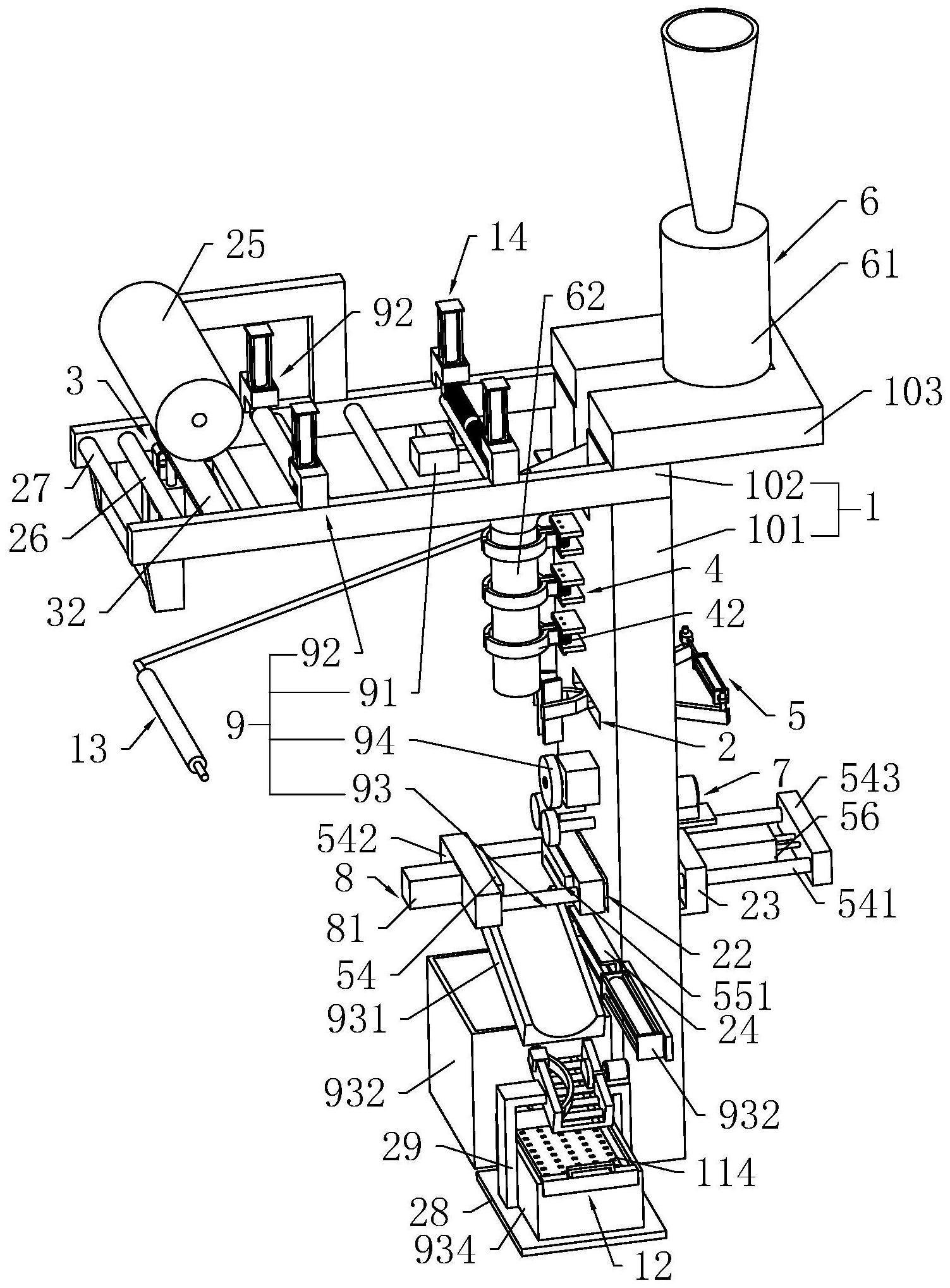

本发明的目的是提供一种粉料包装机,通过将卡顿后有瑕疵的包装袋和正常的包 装袋分开收集,提高了包装袋的质量。 本发明的上述发明目的是通过以下技术方案得以实现的: 一种粉料包装机,包括机架,所述机架上依次设置有输送包装袋的输送辊、抱袋机构、 封边机构、加料机构、驱动机构、切断机构,所述抱袋机构将平整的包装袋输送成筒状,所述 封边机构对筒状包装袋两端和侧边进行热封,所述加料机构向热封后的包装袋内输送粉 料,所述驱动机构设置在机架上且驱动包装袋运动,所述切断机构对加料后的包装袋进行 切断,所述机架上设置有对质量有瑕疵的包装袋进行分拣的分拣机构,所述分拣机构包括 张力检测件、推力装置、收集装置、计米轮; 所述张力检测件设置在机架上且位于输送辊与抱袋机构之间,同时所述张力检测件抵 触在包装袋且来检测包装袋上的压力; 5 CN 111605818 A 说 明 书 2/10 页 所述推力装置设置在机架上且来推动卡住的包装袋展平,所述推力装置包括推力气 缸、推力座、推力辊,所述推力气缸设置在机架上且与张力检测件电连接,所述推力座设置 在推力气缸的活塞杆上,所述推力辊转动设置在推力座上且轴线与输送辊的轴线平行; 所述收集装置设置在机架上且来收集有包装袋,所述收集装置包括滑道、收集盒、驱动 气缸、收集箱,所述滑道沿靠近或者远离切断机构方向滑移设置在机架上且位于切断机构 下方,所述滑道呈倾斜状态且靠近切断机构一侧位置较高,所述收集盒放置在地面上且来 收集包装好的包装袋,所述驱动气缸设置在机架上且与滑道连接并与张力检测件电连接, 所述收集箱放置在位于滑道较低一端的下方地面上且收集质量有瑕疵的包装袋; 所述计米轮设置在机架上且来检测包装袋移动的距离并与张力检测件、推力气缸和驱 动气缸均电连接;当所述张力检测件检测到包装袋卡住后,驱动气缸可驱动滑道朝向切断 机构运动使得切断后的包装袋掉落到滑道上,同时推力气缸启动带动输送辊朝向包装袋运 动使得卡住的包装袋回移并展平,而且张力检测件启动检测包装袋移动的距离,当所述计 米轮检测到包装袋移动的距离大于切断机构到输送辊之间的距离时,所述推力气缸回移带 动输送辊回移远离包装袋,且同时所述驱动气缸回移带动滑道远离切断机构使得包装后的 包装袋掉落到收集盒中。 通过采用上述技术方案,包装袋从输送辊输出后,包装袋绕过张力检测件并抵触 在张力检测件上,然后进入到抱袋机构将平整的包装袋导向成筒状,接着封边机构对包装 袋底端和侧边进行热封,加料结构向包装袋内添加粉料,同时驱动机构启动带动包装袋移 动,封边机构对添加粉料后的包装袋顶端进行热封,最后切断机构对包装袋进行切断,以此 来完成对粉料的包装; 当包装袋在进入到抱袋机构时发生卡顿时,包装袋停止运动,因此包装袋对张力检测 件压力减小,张力检测件触发信号,因此驱动气缸带动滑道朝向切断机构移动,同时推力气 缸启动带动推力座和推力辊朝向包装袋移动,因此推力辊推动包装袋回移使得卡顿在抱袋 机构上的包装袋趋于平整,从而包装袋在驱动结构的作用下向前移动,从而被卡顿过的包 装袋在切断后掉落到滑道上,最后顺着滑道移动到收集箱内进行收集,同时张力检测件触 发信号时控制计米轮启动来记载包装袋移动的距离,当包装袋移动的距离大于输送辊到切 断机构之间的距离时,计米轮触发信号,因此驱动气缸带动滑道远离切断机构,切断后包装 袋掉落到收集盒内进行收集,同时推力气缸分别带动推力辊远离包装袋,以此来提高了包 装袋的质量。 本发明在一较佳示例中可以进一步配置为:所述机架上设置有对包装袋进行展平 的展幅组件,所述展幅组件包括展幅气缸、展幅座、展幅螺杆,所述展幅气缸设置在机架上 且与张力检测件和计米轮电连接,所述展幅座设置在展幅气缸的活塞杆上,所述展幅螺杆 转动设置在展幅座上且开设有两段螺旋线相反的螺纹,当所述推力气缸带动输送辊朝向包 装袋运动时,所述展幅气缸启动带动展幅螺杆远离包装袋;当所述推力气缸带动输送辊远 离包装袋时,所述展幅螺杆启动带动展幅螺杆抵触到包装袋上来对包装袋进行展幅。 通过采用上述技术方案,推力气缸带动推力辊远离包装袋时,展幅气缸启动带动 展幅座和展幅螺杆朝向包装袋移动,使得展幅螺杆抵触到包装袋上,以此来对包装袋进行 展幅,降低了包装袋发生褶皱的概率,从而降低了包装袋在进入到抱袋机构时发生卡顿的 概率,降低了包装袋破损的概率,提高了包装机的包装质量;同时当包装袋发生卡顿而推力 6 CN 111605818 A 说 明 书 3/10 页 气缸带动推力辊朝向包装袋运动时,展幅气缸带动展幅螺杆远离包装袋,从而降低了包装 袋接触到展幅螺杆而发生褶皱的概率。 本发明在一较佳示例中可以进一步配置为:所述收集箱上设置有对掉落到滑道上 的包装袋进行切割的切割回收装置,所述切割回收装置包括安装导轨、切割电机、切割刀 片、过滤网板,所述安装导轨设置在位于收集箱上方的机架上且呈倾斜状态,所述切割电机 设置在安装导轨上,所述切割刀片设置在切割电机的输出轴上且对掉落到安装导轨上的包 装袋进行切割,所述过滤网板设置在收集箱内侧壁上,所述包装袋从滑道上掉落到安装导 轨上并滑落到过滤网板上。 通过采用上述技术方案,掉落到滑道上的包装袋掉落到安装导轨上,切割电机启 动带动切割刀片转动来切割包装袋,然后切割后的包装袋掉落到过滤网板上,因此包装袋 中的粉料掉落到收集箱底部来进行收集,以此来达到对收集袋中的粉料进行收集回收利用 的目的。 本发明在一较佳示例中可以进一步配置为:所述过滤网板通过连接组件可拆卸设 置在收集箱上,所述连接组件包括连接板、扣设板、把手,所述连接板设置在过滤网板上且 抵触在收集箱内侧壁上,所述扣设板设置在连接板上且呈L形并卡接安装在收集箱顶端,所 述把手设置在扣设板上。 通过采用上述技术方案,拉动把手带动扣设板从收集箱上脱离,因此即能带动过 滤网板从收集箱上脱离来拆卸过滤网板,然后即能方便收集过滤网板上的包装袋和清理过 滤网板,清理完成后,将扣设卡接安装到收集箱上以便于继续分离包装袋和粉料,以此来达 到便于收集包装袋和清理过滤网板的目的。 本发明在一较佳示例中可以进一步配置为:所述安装导轨上且位于远离切割电机 一侧可拆卸设置有将包装袋导向切割刀片的导向板,且所述安装导轨上转动设置有抵触在 包装袋上且将包装袋导向到收集箱上的滚轮。 通过采用上述技术方案,通过导向板将包装袋导向切割刀片,提高了切割刀片对 包装袋的切割效率,同时通过滚轮的设置,降低了包装袋停留在安装导轨上的概率,提高了 包装袋的通过效率。 本发明在一较佳示例中可以进一步配置为:所述机架上设置有对包装袋进行张紧 的张紧组件,所述张紧组件包括转动块、抵压杆、张紧弹簧,所述转动块设置在机架上,所述 抵压杆转动设置在转动块上且呈L形,所述张紧弹簧的两端分别与机架和抵压杆连接,所述 抵压杆在张紧弹簧的作用下来对包装袋进行张紧。 通过采用上述技术方案,抵压杆在张紧弹簧的作用下抵紧到包装袋上进行张紧, 降低了包装袋在输送过程中因为松动而发生褶皱的概率,从而降低了包装袋在进入到抱袋 机构时发生卡顿的概率;同时也降低了推力气缸带动推力辊远离包装袋时后包装袋而松动 而发生褶皱的概率。 本发明在一较佳示例中可以进一步配置为:所述抱袋机构包括转动杆、弧形抱袋 板、扇形齿轮、锁紧螺母,所述转动杆设置有两个且穿过机架转动设置在机架上,所述弧形 抱袋板的一端设置在转动杆上且两个弧形抱袋板配合形成圆形来合抱住包装袋,所述扇形 齿轮设置在弧形抱袋板靠近转动杆的一端上且两个弧形抱袋板上的扇形齿轮相互啮合,所 述转动杆上且远离弧形抱袋一侧开设有螺纹,所述锁紧螺母螺纹连接在转动杆上且抵紧在 7 CN 111605818 A 说 明 书 4/10 页 机架上。 通过采用上述技术方案,包装袋从输送辊上输出后移动到两块弧形抱袋板之间, 两块弧形抱袋板配合形成圆形来合抱住包装袋,因此包装袋在两块弧形抱袋板的导向作用 下形成筒状,同时拧动锁紧螺母远离机架,然后即能转动两块弧形抱袋板来调节两块弧形 抱袋板配合形成的圆弧的直径大小,以此来适应不同直径大小的包装袋的目的。 本发明在一较佳示例中可以进一步配置为:所述封边机构包括热封杆、侧边热封 板、侧边热封气缸、第一端面热封板和第二端面热封板、双头气缸,所述热封杆设置有两个 且转动设置在机架上并呈剪刀状,所述侧边热封板设置在热封杆靠近包装袋的一端上且来 对包装袋侧边进行热封,所述侧边热封气缸的两端分别与两个热封杆远离包装袋的一端转 动连接,所述第一端面热封板和第二端面热封板滑移设置在机架上且来对包装袋端面进行 热封,所述双头气缸两端分别与第一端面热封板和第二端面热封板连接且带动第一端面热 封板和第二端面热封板相对移动。 通过采用上述技术方案,侧边热封气缸启动带动两根热封杆转动,两根热封杆转 动带动两块侧边热封板靠近包装袋来对包装袋侧边进行热封,然后侧边热封气缸带动两块 侧边热封板远离包装袋,同时双头气缸启动带动第一端面热封板和第二端面热封板相互靠 近来对包装袋的底端或者顶端进行热封,然后双头气缸带动双头气缸启动带动第一端面热 封板和第二端面热封板相互远离,以此来达到对包装袋侧边和两端进行热封的目的。 本发明在一较佳示例中可以进一步配置为:所述加料机构包括加料仓、加料管,所 述加料仓设置在机架上,所述加料管设置在加料仓上且与加料仓连通并伸至两块弧形抱袋 板之间来对包装袋内部进行支撑,所述加料管上设置有控制阀。 通过采用上述技术方案,粉料位于加料仓内,控制阀打开,通过加料管将粉料输送 到底端热封后的包装袋中,添加完成后控制阀关闭,控制阀来控制粉料的重量,以此来达到 向包装袋内添加粉料的目的;同时加料管来对包装袋进行支撑,降低了包装袋发生褶皱的 概率,降低了包装袋在两块弧形抱袋板之间输送时发生卡顿的概率。 本发明在一较佳示例中可以进一步配置为:所述切断机构包括切断气缸、刀座、切 断刀片,所述切断气缸设置在第一端面热封板上且活塞杆轴线与双头气缸活塞杆轴线平 行,所述刀座设置在切断气缸的活塞杆且滑移设置在第一端面热封板上并位于第一端面热 封板上下两侧壁的中部,所述切断刀片设置在刀座上且来对热封后的包装袋进行切断。 通过采用上述技术方案,在第一端面热封板和第二端面热封板对包装袋进行热封 后,切断气缸启动带动刀座和切断刀片朝向包装袋移动,以此来对包装袋进行切断,以此来 达到对包装袋进行切断的目的;同时通过刀座位于第一端面热封板上下两侧壁的中部,因 此切断后的前一个包装袋的顶端和后一个包装袋的底端均处于封口状态,从而可以同时对 前一个包装袋的顶端和后一个包装袋的底端来进行热封,从而提高了对包装袋的热封效 率,提高了包装机的生产效率。 综上所述,本发明的有益技术效果为: 1、通过当包装袋发生卡顿时,张力检测件触发信号,驱动气缸带动滑道朝向切断机构 移动,同时推力气缸带动推力辊朝向包装袋移动来使得卡住的包装袋趋于平整,从而被卡 住过的包装袋顺着滑道移动到收集箱内进行收集,同时张力检测件触发信号时控制计米轮 启动来记载包装袋移动的距离,当包装袋移动的距离大于输送辊到切断机构之间的距离 8 CN 111605818 A 说 明 书 5/10 页 时,计米轮触发信号,驱动气缸带动滑道远离切断机构,切断后包装袋掉落到收集盒内进行 收集,同时推力气缸带动推力辊远离包装袋,提高了包装机的包装质量; 2、通过推力气缸带动推力辊远离包装袋时,展幅气缸带动展幅螺杆抵触到包装袋上来 对包装袋进行展幅,降低了包装袋发生褶皱的概率,从而降低了包装袋在进入到抱袋机构 时发生卡顿的概率,降低了包装袋破损的概率,提高了包装机的包装质量; 3、通过切割电机启动带动切割刀片来对掉落到安装导轨上的包装袋进行切割,然后切 割后的包装袋掉落到过滤网板上,因此包装袋中的粉料掉落到收集箱底部来进行收集,以 此来达到对收集袋中的粉料进行收集回收利用的目的; 4、通过刀座位于第一端面热封板上下两侧壁的中部,因此切断后的前一个包装袋的顶 端和后一个包装袋的底端均处于封口状态,从而可以同时对前一个包装袋的顶端和后一个 包装袋的底端来进行热封,从而提高了对包装袋的热封效率,提高了包装机的生产效率。 附图说明 图1是本发明的立体结构示意图; 图2是本发明中打标组件、推力装置和展幅组件结构示意图; 图3是本发明中抱袋机构和加料机构结构示意图; 图4是本发明中封边机构和切断机构结构示意图,其中对第一安装板和第一端面热封 板侧壁进行局部剖视; 图5是图4中A部的放大示意图; 图6是本发明中收集装置、切割回收装置和连接组件结构示意图; 图7是本发明中张紧组件结构示意图。 附图标记:1、机架;101、机座;102、水平架;103、加料底板;2、安装孔;21、转杆;22、 避位孔;23、支撑板;24、滑轨;25、放卷辊;26、输送辊;27、导向辊;28、支撑座;29、支撑隔板; 3、打标组件;31、安装底板;32、承载板;33、打标气缸;34、打标头;35、墨带;4、抱袋机构;41、 转动杆;411、转动板;42、弧形抱袋板;43、扇形齿轮;44、锁紧螺母;5、封边机构;51、热封杆; 511、转动座;52、侧边热封板;53、侧边热封气缸;54、第一端面热封板;541、滑移杆;542、第 一安装板;543、第二安装板;544、安装座;545、滑移槽;55、第二端面热封板;551、卡接槽; 56、双头气缸;6、加料机构;61、加料仓;62、加料管;621、控制阀;7、驱动机构;71、抵压轮; 711、驱动杆;72、驱动齿轮;73、驱动电机;8、切断机构;81、切断气缸;82、刀座;821、滑移孔; 83、切断刀片;9、分拣机构;91、张力检测件;92、推力装置;921、推力气缸;922、推力座;923、 推力辊;93、收集装置;931、滑道;932、收集盒;933、驱动气缸;934、收集箱;94、计米轮;11、 切割回收装置;111、安装导轨;1111、导向板;1112、卡接板;1113、滚轮;112、切割电机;113、 切割刀片;114、过滤网板;12、连接组件;121、连接板;122、扣设板;123、把手;13、张紧组件; 131、转动块;132、抵压杆;1321、抵压辊;1322、抵接板;133、张紧弹簧;14、展幅组件;141、展 幅气缸;142、展幅座;143、展幅螺杆。