技术摘要:

本发明属于洗衣机传感器技术领域,尤其涉及一种洗衣机用检测传感器安装方法及洗衣机用检测传感器。方法包括提供壳体,所述壳体的底部设置底部开口;提供压强传导弹性膜,将所述压强传导弹性膜安装于所述壳体内,并使所述压强传导弹性膜封设所述底部开口;提供压强检测P 全部

背景技术:

目前,洗衣机都是用三档水位压强开关的,它只有2个插片。在没有受到水压时,两 插片的触点是断开的。在选定洗涤程序、选择水位后,洗衣机开始工作。先进水,当水位到一 定高度后,盛水桶气室中的气压达到一定值,通过导气管把气压传到水位压强开关橡胶密 封圈上,克服水位压强开关弹簧、扭簧的力而推动橡胶密封圈动作,使两插片触点接通,这 样就给微电脑一个信号,说明已到所选水位。 但是,上述水位压强检测的传感器的结构和市面上的大多数传感器类似,均属于 较为复杂的类型,并且使得其安装过程极为麻烦,给生产者带来了极大的精力消耗,极大的 提高了生产成本,导致安装效率低的问题。因此,实有必要设计一种洗衣机用检测传感器安 装方法及洗衣机用检测传感器。

技术实现要素:

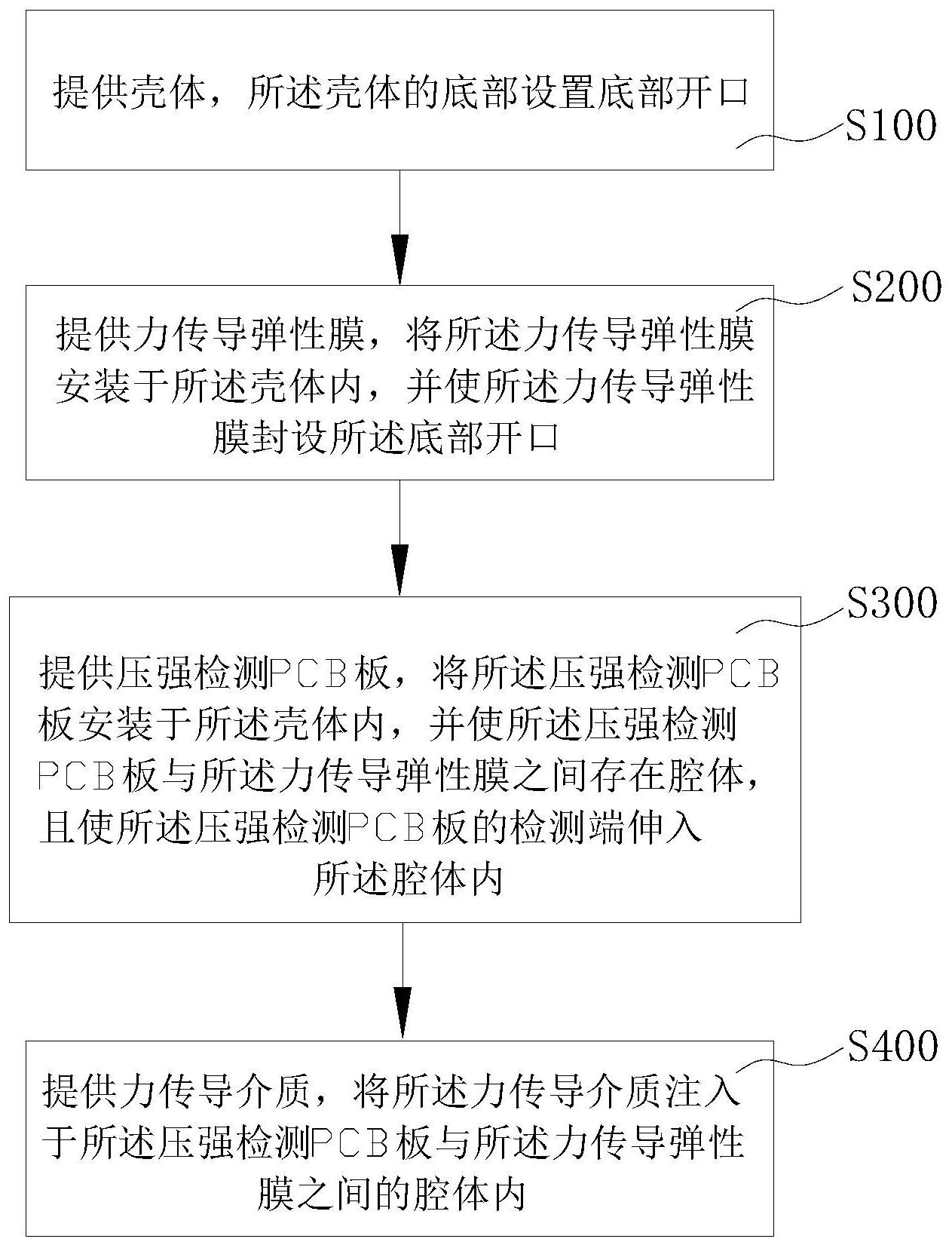

本发明的目的在于提供一种洗衣机用检测传感器安装方法及洗衣机用检测传感 器,旨在解决现有技术中洗衣机中的传感器结构复杂带来的安装麻烦及安装效率低的技术 问题。 为实现上述目的,本发明实施例提供一种洗衣机用检测传感器安装方法,包括以 下步骤; S100:提供壳体,所述壳体的底部设置底部开口; S200:提供压强传导弹性膜,将所述压强传导弹性膜安装于所述壳体内,并使所述 压强传导弹性膜封设所述底部开口; S300:提供压强检测PCB板,将所述压强检测PCB板安装于所述壳体内,并使所述压 强检测PCB板与所述压强传导弹性膜之间存在腔体,且使所述压强检测PCB板的检测端伸入 所述腔体内; S400:提供压强传导介质,将所述压强传导介质注入所述压强检测PCB板与所述压 强传导弹性膜之间的腔体内。 可选地,所述步骤S100还包括: 将所述壳体的底部的周缘向所述底部开口的中心方向延伸并形成一弹性膜安装 部; 在步骤S200中,所述将所述压强传导弹性膜安装于所述壳体内具体包括: 将所述压强传导弹性膜的周缘与所述弹性膜安装部连接。 可选地,所述弹性膜安装部包括承接平台,所述承接平台的周缘向所述壳体内卷 曲形成固定凸棱; 4 CN 111593533 A 说 明 书 2/13 页 所述将所述压强传导弹性膜的周缘与所述弹性膜安装部连接具体包括: 将所述固定凸棱的内表面与所述压强传导弹性膜的周缘贴合。 可选地,在步骤S200中,还包括:还提供弹性膜压紧件,所述弹性膜压紧件中部设 有避空所述压强传导弹性膜的避空孔;将所述弹性膜压紧件安装于所述壳体内,并使所述 弹性膜压紧件的周缘的底面压设于所述压强传导弹性膜的周缘的顶面。 可选地,所述步骤S100还包括: 将所述壳体的底部设置为一压紧件安装部,并使所述压紧件安装部与所述弹性膜 压紧件相匹配设置; 所述将所述弹性膜压紧件安装于所述壳体内具体包括:将所述弹性膜压紧件卡合 于所述压紧件安装部内。 可选地,所述步骤S300中,所述压强检测PCB板包括PCB板固定件和检测PCB板;所 述将所述压强检测PCB板安装于所述壳体内具体包括: 先将所述检测PCB板局部卡设于所述PCB板固定件上,再将所述PCB板固定件安装 于所述壳体内。 可选地,所述将所述PCB板固定件安装于所述壳体内还包括: 还提供固定件支架,所述固定件支架包括支撑框,所述支撑框的底部设有多个支 撑柱;在所述步骤S300中,先将所述支撑柱的底部压设于所述弹性膜压紧件上,再将所述支 撑框的上表面与所述PCB板固定件接触。 可选地,所述PCB板固定件上设有若干个介质导向孔,各所述介质导向孔的底部均 外扩形成介质外扩槽;所述步骤S400具体包括: 提供压强传导介质; 通过所述介质导向孔向所述壳体内注入所述压强传导介质,直至所述压强传导介 质将所述压强检测PCB板与所述压强传导弹性膜之间的腔体填满。 可选地,在所述步骤S400中,还提供硅胶固定件,先将所述硅胶固定件设置于所述 壳体内并使所述硅胶固定件封堵各所述介质导向孔,再将所述硅胶固定件与所述检测PCB 板连接,且使所述硅胶固定件包覆所述检测PCB板的局部设置。 本发明实施例提供的洗衣机用检测传感器安装方法中的上述一个或多个技术方 案至少具有如下技术效果之一:本发明先将压强传导弹性膜安装于所述壳体内,并使所述 压强传导弹性膜封设所述底部开口,再将所述压强检测PCB板安装于所述壳体内,并使所述 压强检测PCB板与所述压强传导弹性膜之间存在腔体,且使所述压强检测PCB板的检测端伸 入所述腔体内,最后将所述压强传导介质注入所述压强检测PCB板与所述压强传导弹性膜 之间的腔体内,从而完成组装,整个安装过程简单易操作,安装方便,极大提高了安装效率。 为实现上述目的,本发明实施例还提供一种洗衣机用检测传感器,所述洗衣机用 检测传感器采用上述的洗衣机用检测传感器安装方法安装形成。 本发明实施例提供的洗衣机用检测传感器中的上述一个或多个技术方案至少具 有如下技术效果之一:因为本发明所述洗衣机用检测传感器使用上述洗衣机用检测传感器 安装方法安装形成,故本发明所述洗衣机用检测传感器亦具有安装过程简单易操作,安装 方便,极大提高了安装效率的优点。 5 CN 111593533 A 说 明 书 3/13 页 附图说明 为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述 中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些 实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些 附图获得其他的附图。 图1为本发明实施例提供的洗衣机用检测传感器的整体结构示意图; 图2为本发明实施例提供的洗衣机用检测传感器的爆炸图; 图3为本发明实施例提供的洗衣机用检测传感器的剖面结构示意图; 图4为图3的另一视角结构示意图; 图5为本发明实施例提供的洗衣机用检测传感器的的壳体的剖面结构示意图; 图6为本发明实施例提供的洗衣机用检测传感器的压强传导弹性膜的整体结构示 意图; 图7为图6中洗衣机用检测传感器的压强传导弹性膜的另一视角结构示意图; 图8为本发明另一实施例提供的洗衣机用检测传感器的压强传导弹性膜的整体结 构示意图; 图9为图8中洗衣机用检测传感器的压强传导弹性膜的剖面视角示意图; 图10为本发明另一实施例提供的洗衣机用检测传感器的压强传导弹性膜的剖视 图; 图11为本发明另一实施例提供的洗衣机用检测传感器的压强传导弹性膜的剖视 图; 图12为本发明另一实施例提供的洗衣机用检测传感器的剖面结构示意图; 图13为本发明另一实施例提供的洗衣机用检测传感器的壳体的剖面结构示意图; 图14为本发明实施例提供的洗衣机用检测传感器的检测电路的电路原理图; 图15为本发明实施例提供的洗衣机用检测传感器的检测电路的电路框图; 图16为本发明另一实施例提供的检测电路的水压及温度检测电路的电路原理图; 图17为本发明另一实施例提供的洗衣机用检测传感器的检测电路的电路框图; 图18为本发明另一实施例提供的洗衣机用检测传感器安装方法的流程图。 其中,图中各附图标记: 检测电路100,接口电路110,电压转换电路120,输入保护电路121,主控电路130, 水压及温度检测电路140,内置检测电路141,外置检测电路142,振动检测电路150,洗衣机 主控板180,压强传导弹性膜200,压强传导内凹部210,中部外凸部220,第一凸起紧配部 230,正面凸起紧配部241,反面凸起紧配部242,单侧凸起紧配部250,壳体300,底部开口 310,上部开口320,弹性膜安装部330,承接平台331,固定凸棱332,压紧件安装部340,固定 件安装台350,压强传导介质400,压强检测PCB板500,PCB板固定件510,介质导向孔511,介 质外扩槽512,检测PCB板520,固定件支架530,支撑框531,支撑柱532,弹性膜压紧件600,避 空孔610,环形压合板620,紧配柱630,硅胶固定件700。