技术摘要:

本发明公开了一种高压气体产生装置及高压精确的燃烧特性测试系统,涉及燃料预混燃烧特性研究测试装置领域,其中高压气体产生装置包括壳体,高压筒体,活塞装置和净化装置,活塞装置上设置有可在高压筒体内的往复运动的皮碗,通过皮碗的往复运动可将实际大气直接加压成 全部

背景技术:

燃料(如氢气、甲烷、乙炔、汽油等)是社会发展的基石,是人类生产和生活中重要 的能量来源,了解各种燃料的预混燃烧特性对于如何更好地应用或控制燃烧至关重要。例 如,在全面掌握燃料燃烧特性的基础上,控制和优化燃烧过程,可以提高内燃机动力性、燃 料经济性,并控制污染物的排放。 在研究燃料的预混燃烧特性时,初始时刻的化学当量比、初始压力、初始温度、混 合气成分和湍流参数对燃烧过程的影响规律均是研究的重点。现有技术中,通常应用定容 燃烧装置来模拟活塞上止点附近的燃烧情况,可以方便地改变点火时刻的压力、温度、燃料 种类、燃空当量比、残余废气系数、点火间隙与点火能量等单一参数,其结构简单、易于控 制,是目前探索实现点火内燃机高效率低污染燃烧研究的有效途径。这类定容燃烧装置在 对预混燃烧过程的研究中起到了重要的作用。 然而,现有技术中的定容燃烧测试装置在实际的使用中依然还存在以下的问题: 第一、其配气过程中依然采用分压法配气,通常是通过针阀手动控制进气,其在实验时 难以精准的控制进气量,造成实验误差,影响实验结果的准确性;尤其是在进行高压实验 时,对控制进气的实验人员存在极大的安全隐患。 第二、因为普通空气压缩机的压力上限较低,在进行高压实验时一般是使用N2、O2 高压混合气瓶供气,实际上这种混合气瓶中,会因灌装工艺以及灌装气体纯度变化而导致 最终的合成气比例变化,造成混合气的氮氧成分比例并不稳定,这对实验准确性有极大的 干扰;即便是使用瓶装的高纯氮气与氧气自行配比,也依然会因为配气过程中的压力变化、 温度变化等影响因素使得最终的混合气存在比例误差,影响实验结果的准确性。另外,这种 混合气瓶供气的形式下,实验所用气体事实上为人工合成空气,这种合成气体与实际大气 成分有所不同,这会导致定容燃烧弹模拟研究的结果并不能完全代表该燃料在内燃机中的 实际燃烧性能;同时,由于高压实验消耗空气量很多,采用气瓶供气的形式会使得实验成本 较高。 第三、在实际实验中,不同分子质量燃料在相同工况下的进气量相差极大,例如在 1.5MPa工况下,1.4当量比的低分子量气体燃料氢气与高分子量燃料丙烷的进气量之比为 6.67左右,即所需的进气压力之比高达6.67,现有技术中的定容燃烧测试装置在进行配气 时缺乏相应的考虑,难以实现事实上的精确配气,影响实验结果的准确性。

技术实现要素:

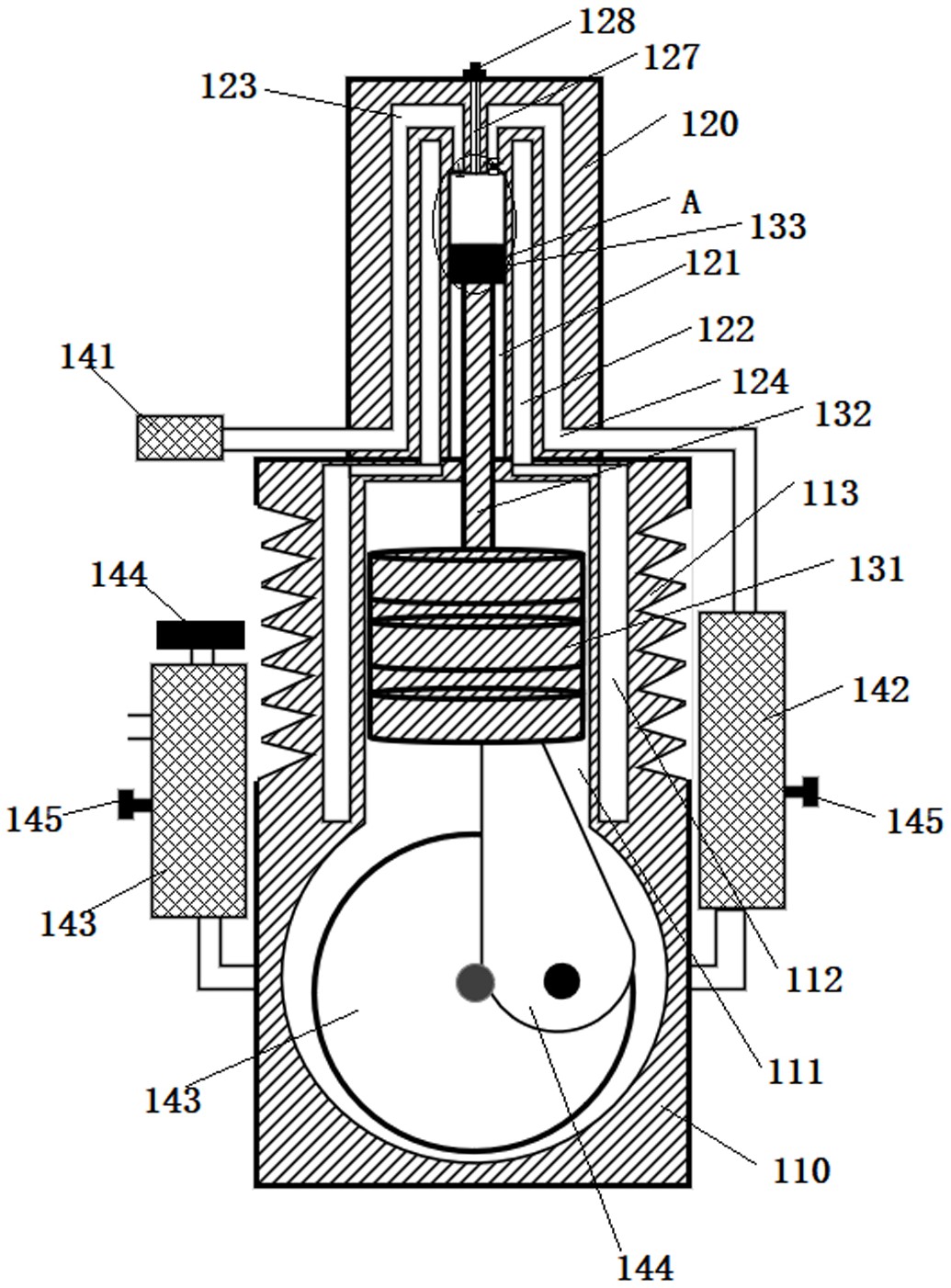

本发明的目的在于克服现有技术的不足,提供一种可直接产生高压洁净且温度适 宜满足燃料预混特性研究实验要求的高压气体产生装置,并提供一种安全的、稳定的、精确 4 CN 111577575 A 说 明 书 2/9 页 的、高压与超高压的、与定容燃烧弹系统所适配的高压精确的燃烧特性测试系统。 本发明的目的是通过以下技术方案来实现的: 一种高压气体产生装置,包括压缩部; 所述压缩部包括壳体,高压筒体,活塞装置和净化装置; 所述壳体为空心结构,所述壳体内形成有导向筒,所述壳体上加工有第一环形水槽,所 述第一环形水槽环绕设置于所述导向筒外,所述第一环形水槽的外侧设置有散热鳍片; 所述高压筒体为空心结构,所述高压筒体内形成有压缩筒体,所述高压筒体上加工有 第二环形水槽、进气通道、排气通道和防爆气道,所述第二环形水槽环绕设置于所述压缩筒 体外,所述进气通道和排气通道均设置于所述第二环形水槽外侧,所述进气通道的一端与 所述高压筒体的外界连通,所述进气通道的另一端通过大流量单向阀与所述压缩筒体连 通,所述排气通道的一端与所述高压筒体的外界连通,所述排气通道的另一端通过球形单 向阀与所述压缩筒体连通,所述防爆气道的一端与所述压缩筒体连通,所述防爆气道的另 一端通过防爆阀与所述高压筒体的外界大气连通; 所述壳体的一端与所述高压筒体的一端连接,所述第一环形水槽与第二环形水槽连 通,所述壳体上开设有使所述第一环形水槽与外界连通的进水口,所述高压筒体上开设有 使所述第二环形水槽与外界连通的出水口; 所述活塞装置包括依次连接的活塞、高压杆和皮碗,所述活塞可滑动的设置于所述导 向筒内,所述皮碗可滑动的设置于所述高压筒体内; 所述净化装置包括空滤、第一铜粉过滤器和第二铜粉过滤器,所述空滤与所述进气通 道远离所述大流量单向阀的一端连通,所述第一铜粉过滤器与所述排气通道远离所述球形 单向阀的一端连通,所述第二铜粉过滤器通过管路与所述第一铜粉过滤器连通,所述第一 铜粉过滤器和第二铜粉过滤器上均设置有泄压阀,所述第二铜粉过滤器上还设置有精密高 压表。 进一步的,还包括驱动部; 所述驱动部包括电机、减速装置、驱动盘和连杆,所述电机的输出轴通过所述减速装置 与所述驱动盘的中心传动连接,所述连杆的一端与所述驱动盘偏心连接,所述连杆的另一 端与所述活塞连接。 一种高压精确的燃烧特性测试系统,包括容弹弹体,所述容弹弹体上分别连接有 高压空气进气系统、气体燃料进气系统和液体燃料进气系统; 所述高压空气进气系统包括空气气路和如权利要求所述的一种高压气体产生装置,所 述空气气路包括依次通过空气管路连接的止回阀a、干燥管、稳压瓶、一级减压阀a、高精度 电磁阀a、高精度流量计a和止回阀b,所述止回阀a的另一端与所述第二铜粉过滤器的排出 口连通,所述止回阀b与所述容弹弹体连通。 进一步的,所述液体燃料进气系统包括液体燃料蒸发器和液体燃料气路,所述液 体燃料气路包括依次通过液体燃料管路连接的二级减压阀a、止回阀c、高精度电磁阀b、高 精度流量计b和止回阀d,所述二级减压阀a的另一端与所述液体燃料蒸发器连通,所述止回 阀d的另一端与所述容弹弹体连通; 所述液体燃料管路上缠绕设置有加热用电阻丝,所述二级减压阀a的量程选用为0- 0.1Mpa。 5 CN 111577575 A 说 明 书 3/9 页 进一步的,所述气体燃料进气系统包括高分子量气瓶、高分子量气体气路、低分子 量气瓶、低分子量气体气路和单向三通装置; 所述高分子量气体气路包括依次通过管路连接的一级减压阀b、止回阀e、二级减压阀 b、高精度电磁阀c和高精度流量计c,所述一级减压阀b的另一端与所述高分子量气瓶连通, 所述二级减压阀b的量程选用为0-0.3Mpa; 所述低分子量气体气路包括依次通过管路连接的一级减压阀c、止回阀f、二级减压阀 c、高精度电磁阀d和高精度流量计d,所述一级减压阀c的另一端与所述低分子量气瓶连通, 所述二级减压阀c的量程选用为0-1Mpa; 所述单向三通装置包括三通管,所述三通管的其中两个通道内设置有单向阀,所述三 通管设置有单向阀的两端分别与所述高精度流量计c和高精度流量计d连通,所述三通管的 另一端与所述容弹弹体连通。 进一步的,还包括工控机、第一控制器和第二控制器,所述工控机分别与第一控制 器和第二控制器电联,所述第一控制器分别与所述高精度电磁阀c、高精度流量计c、高精度 电磁阀d和高精度流量计d电联,所述第二控制器分别与所述容弹弹体、高精度电磁阀a、高 精度流量计a、高精度电磁阀b、高精度流量计b和液体燃料蒸发器电联。 本发明的有益效果是: 本发明一种高压气体产生装置设置有活塞装置和高压筒体,活塞装置上设置有可在高 压筒体内的往复运动的皮碗,高压筒体的一端封闭,其端部与皮碗之间形成密封气室,该密 封气室通过大流量单向阀与进气通道连通,并通过球形单向阀与排气通道连通。通过皮碗 在高压筒体内的往复运动,实现了将实际大气直接加压成高压气体的功能,且通过特定的 单向阀设置,有效保持高压输出时的压力稳定,同时可减小压缩顶点的气室体积,获得更大 的压缩比。压缩筒体上还设置有防爆气道和防爆阀,保证空气压缩过程的安全。该高压气体 产生装置还设置有风冷系统和液冷系统,直接对其内的发热部件共同冷却,增加工作的稳 定性和持续性,并降低出气温度使其满足实验所需的条件;同时,通过特殊的结构设置,整 个装置的结构紧凑,满足实验室环境需要。 本发明一种高压精确的燃烧特性测试系统包括容弹弹体、高压空气进气系统、气 体燃料进气系统和液体燃料进气系统,可以实现多种气体燃料与液体燃料的掺烧实验。其 中高压空气进气系统包括上述高压气体产生装置与稳压瓶等,其可直接使用大气空气获取 高压气体,不仅成分稳定,不产生额外费用,与传统的定容燃烧配气方式相比,可以为预混 燃烧提供更高、更稳定的初始压力上限。上述高压空气进气系统、气体燃料进气系统和液体 燃料进气系统中均采用高精度流量计和电磁阀,结合工控机和控制器的功能可实现远程精 确控制进气,减少了以往实验过程中的配气误差并极大的增加了实验人员的人身安全系 数。在气体燃料进气系统中,针对不同分子量的燃料的进气管路使用不同量程的二级减压 阀单独控制,可以实现满足进气条件的更低压力,进气更精确。 附图说明 图1为本发明一种高压气体产生装置压缩部的结构示意图; 图2为图1中A部的放大示意图; 图3为本发明一种高压气体产生装置驱动部的结构示意图; 6 CN 111577575 A 说 明 书 4/9 页 图4为本发明一种高压精确的燃烧特性测试系统的结构示意图; 图5为本发明一种高压精确的燃烧特性测试系统中单向三通装置的结构示意图; 图6为本发明一种高压精确的燃烧特性测试系统中两个控制器的控制系统图。