技术摘要:

本发明涉及一种易溶胀聚乙烯粉末及其制备方法和应用,该易溶胀聚乙烯粉末重均分子量Mw高于30万,分子量分布Mw/Mn≤3,在2.16kg负载,190℃条件下,熔融指数小于0.5g/10min,聚乙烯粉末熔融后密度为0.92~0.97g/cm3。与现有技术相比,本发明的聚乙烯粉末较传统聚乙烯纺 全部

背景技术:

随着科学技术突飞猛进的发展,工程技术界对特种纤维的需求在不断增长,超高 分子量聚乙烯纤维就是在这种趋势下,继碳纤维和芳纶之后出现的又一种高性能纤维。超 高分子量聚乙烯纤维具有优异的性能和广泛的用途,其原材料易得,制备工艺较简易。 超高分子量聚乙烯纤维具有轻质高强、使用周期长、耐磨、高强、耐湿、耐腐蚀等特 性,而普遍用于拖曳绳、负力绳索、救捞绳、防切割手套等。同时,由于超高分子量聚乙烯纤 维具有耐冲击性能好,比能量吸收大,在军事上可以制成防护衣料、头盔、防弹材料等。超高 分子量聚乙烯纤维的复合材料同样具有高强和极强的防撞击性能,在航空航天方面,适用 于各种飞机的翼尖结构、飞船结构和浮标飞机等。在体育用品上,已经制成安全帽、滑雪板、 帆轮板、钓竿、球拍及自行车、滑翔板、超轻量飞机零部件等。由于超高分子量聚乙烯纤维复 合材料的生物相容性,在医用方面,也可用于牙托、假肢、医用手套等。 目前对于高强高模的超高分子量聚乙烯纤维在工业上的常规制备方法是将超高 分子量聚乙烯粉末原料通过溶剂在高温下进行预溶胀,之后通过螺杆挤出机高温挤出超高 分子量聚乙烯冻胶原丝,再通过后续的除溶剂及多倍拉伸工艺制备得到高强高模的聚乙烯 纤维。专利CN1047414C、JP.86-73743、JP86-143439等都是希望通过此类工艺得到高强高模 聚乙烯纤维。然而在工业上,目前通过此方法得到的超高分子量聚乙烯纤维的断裂强度与 理论值相差甚远,其最主要的原因还是在于超高分子量聚乙烯在溶剂中不能达到均匀的溶 胀状态,大分子链在溶剂中也难以达到较好的解缠的状态。 对于超高分子量聚乙烯纤维制备的溶解起到决定性作用的是在进入螺杆挤出机 前的溶胀状态,然而通过上述专利的“预溶胀”操作很难使超高分子量聚乙烯在工业化生产 中达到“良好溶解的状态”,其主要原因是当聚乙烯原料在工业化生产的高温溶胀釜中进行 溶胀时,高温溶胀釜内的加热方式及大容积使溶胀釜内温度存在较大梯度,传统超高分子 量聚乙烯的溶胀温度范围较窄,过高的温度会使超高分子量聚乙烯提前溶解,在溶胀釜中 出现爬杆现象,也就是“韦森堡效应”,这会使整个生产流程停止。而在溶胀温度范围内,溶 胀釜不均匀的温度梯度,极易使传统超高分子量聚乙烯粉末出现粘结现象,进而导致溶解 出现较大问题。因此目前工业化生产一般采用“预溶胀”的操作方法,预溶胀温度一般控制 在100℃以下,将此温度下的超高分子量聚乙烯粉末直接加入双螺杆挤出,但因此也会因为 溶剂渗透不充分导致得到的冻胶丝的不均匀,对最后的纤维制品的质量产生较大影响。 目前针对工业上溶胀不充分的问题也有较多的专利进行研究,如CN101575743A、 CNCN1405367A、CN101956238A等都针对超高分子量聚乙烯的溶胀进行了大量研究及探索, 对超高分子量聚乙烯的溶解均匀性得到了改善,但是这类方法往往工艺流程复杂,过程不 易控制,且生产成本较高,难以在工业化过程中得到较好应用。 3 CN 111607026 A 说 明 书 2/7 页

技术实现要素:

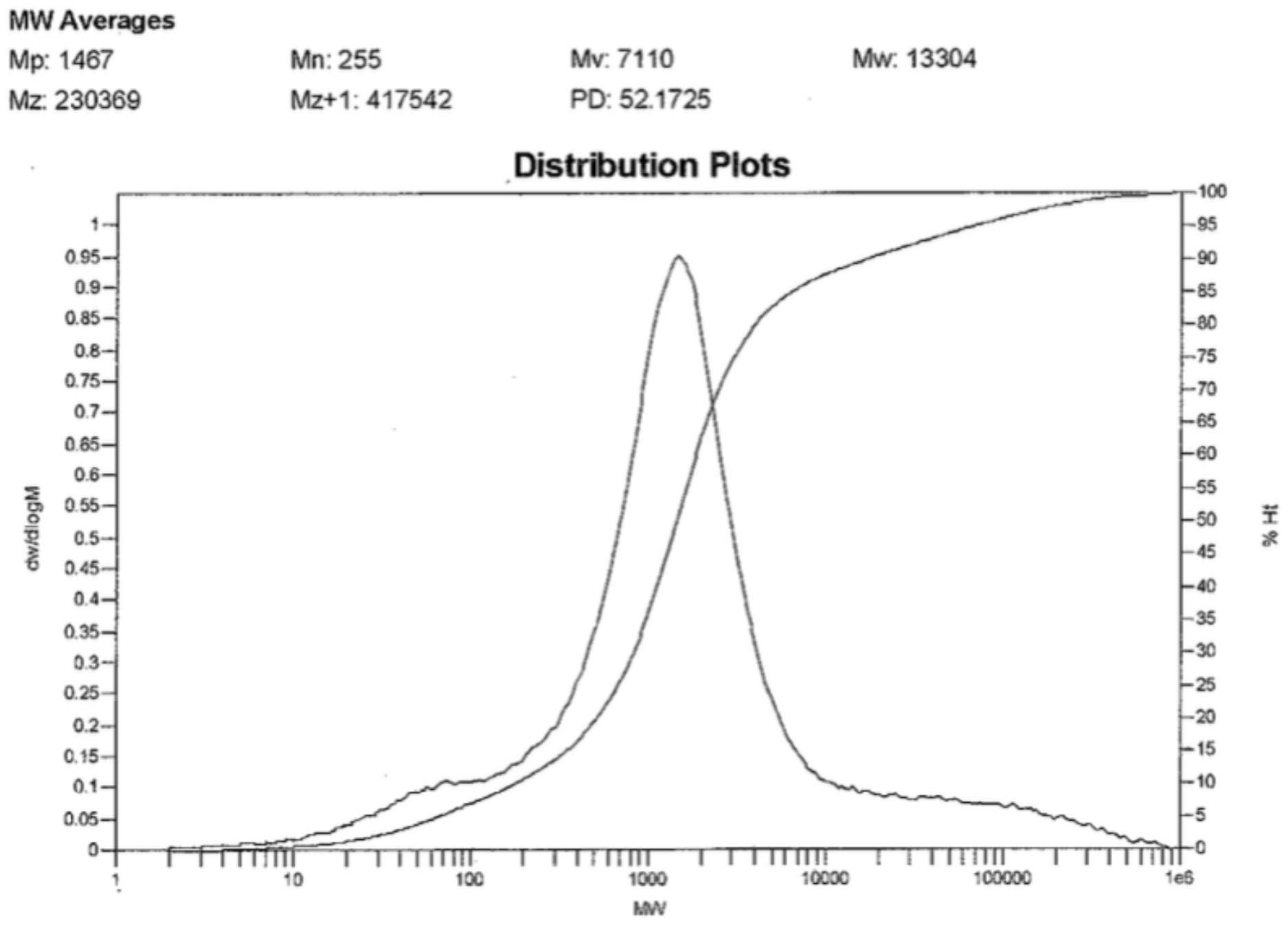

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种易溶胀聚乙烯 粉末及其制备方法和应用。在不改变操作工艺的基础之上,根本性的解决高分子量聚乙烯 在制备高强高模聚乙烯纤维过程中的溶胀问题,使聚乙烯的纤维制品更均匀,断裂强度更 高,生产工艺更稳定。而且该易溶胀聚乙烯粉末还可应用于热致相分离法制备锂电池隔膜。 本发明的目的可以通过以下技术方案来实现: 本发明第一方面提供一种易溶胀聚乙烯粉末,其重均分子量Mw高于30万,分子量 分布Mw/Mn≤3,在2.16kg负载,190℃条件下,熔融指数小于0.5g/10min,聚乙烯粉末熔融后 密度为0.92~0.97g/cm3。 优选地,其重均分子量Mw高于30万,且重均分子量Mw低于900万,分子量分布Mw/Mn ≤3,且分子量分布Mw/Mn>1.6,在2.16kg负载,190℃条件下,熔融指数为0-0.5g/10min。 优选地,所述的分子量分布Mw/Mn≤2.5,且分子量分布Mw/Mn>1.8。 优选地,该易溶胀聚乙烯粉末分子链平均千碳甲基数含量CH3/1000C低于100,且 高于1。 优选地,粉末平均粒径低于1200μm,且高于150μm。进一步优选粉末平均粒径低于 1000μm,且高于150μm。 本发明第二方面提供一种易溶胀聚乙烯粉末的制备方法,通过将乙烯在单活性中 心催化剂的作用下聚合,获得所述的易溶胀聚乙烯粉末,所述的单活性中心催化剂选自茂 金属催化剂或后过渡金属催化剂。 本发明第三方面提供一种易溶胀聚乙烯粉末的应用,将所述的易溶胀聚乙烯粉末 添加到溶剂中搅拌,进行溶胀,并将溶胀后的聚乙烯物料用于高强高模聚乙烯纤维的制备。 优选地,将所述的易溶胀聚乙烯粉末添加到105℃-118℃的溶剂中搅拌,进行溶 胀。温度随分子量及溶剂的变化而变化。一般来说,分子量越高,溶胀所选温度相应提高,溶 剂与原料亲和性越佳,则溶胀所选温度相应降低。 优选地,搅拌速度为50rpm-500rpm,搅拌时间0.5-10小时。搅拌时间大于0.5小时, 即可达到良好溶胀状态,该状态持续时间可大于1小时,一般小于9小时。 优选地,所述的溶剂包括煤油、和/或白油、和/或正己烷、和/或石蜡油、和/或十氢 萘、和/或三氯苯。 优选地,溶胀后聚乙烯物料的密度接近溶剂密度,并处于悬浮于溶剂中的状态。 优选地,将溶胀后的聚乙烯物料(优选达到良好溶胀状态的聚乙烯物料)直接通过 螺杆挤出机高温挤出,通过后拉伸步骤得到高强高模聚乙烯纤维。 本发明研究过程中发现,导致聚乙烯在溶胀过程中出现颗粒间黏连或直接黏在搅 拌桨或者容器壁上的主要原因是由过早溶解于溶剂中的低分子量部分的聚乙烯导致的。通 过使用凝胶渗透色谱法(GPC)对分子量分布(Mw/Mn)>3的高分子量聚乙烯在溶胀过程中, 测试溶剂中的聚乙烯含量,发现溶剂中早已存在溶解的低分子量聚乙烯(见图1)。而对于本 发明使用的高分子量聚乙烯在溶胀过程中溶解于溶剂中聚乙烯的分子量进行测试却未发 现已溶解的低分子量聚乙烯。 通过实验对比发现使用常规高分子量聚乙烯纤维料及超高分子量聚乙烯在溶剂 中进行溶胀,当溶剂温度过低,长时间搅拌无法使聚乙烯粉末达到“良好溶胀状态”,随着搅 4 CN 111607026 A 说 明 书 3/7 页 拌时间增长,溶剂中低分子量聚乙烯含量逐渐增加,最后发粘现象随之发生。而较高的溶胀 温度虽然能在溶胀开始使聚乙烯粉末达到“良好溶胀状态”,但维持时间较短,一般在20分 钟以内会出现粉末半透明且漂浮的状态,但随后由于过热,漂浮的粉末变透明,溶液出现 “韦森堡效应”,且出现溶液浓度由内向外的变化梯度,导致最终溶液浓度的不均匀,因此该 操作仅能在实验室实现良好的溶胀过程。使用常规高分子量聚乙烯纤维料及超高分子量聚 乙烯在溶剂中进行的溶胀过程还会随温度的波动出现粉末黏连,这对工业化生产是极为不 利的。 而使用本发明的原料进行溶胀的过程中,可在较低的溶胀温度下长时间停留,不 会出现粉末发粘的现象,同时在“良好溶胀状态”下维持时间较长,可超过1小时,且溶胀过 程不受温度波动的影响。根据本发明的原料在溶胀过程中的表现,可以将传统预溶胀工艺 的温度直接提升至其在“良好溶胀状态”下的温度,将稳定“良好溶胀状态”下的聚乙烯粉末 喂入螺杆挤出机,从而进一步提升高分子量聚乙烯在溶剂中溶解的均匀性,为更高的断裂 强度的纤维制品,更稳定的制品力学性能及更可控纤维加工工艺的实现打下基础。该方法 也可进一步应用于热致相分离法锂电池隔膜的制备。 与现有技术相比,本发明是一种易溶胀聚乙烯粉末及其制备方法和应用,通过使 用特定分子结构的聚乙烯粉末使高分子量聚乙烯原料在溶剂中进行溶胀步骤时,充分解决 了常规聚乙烯粉末溶胀状态维持时间短、容易黏连,进而聚乙烯原料无法得到充分溶胀,从 而影响冻胶原丝均匀性的问题。 附图说明 图1为超高分子量聚乙烯在溶胀过程中溶解于溶剂中的小分子部分。