技术摘要:

本发明公开了一种超声增材制造方法,包括分析目标模型并切片、控制液面高度和超声打印等步骤;本发明公开了一种超声增材制造的装置,包括支架和安装于支架内部的超声打印头、材料缸、二维运动模组和竖向运动模组,本发明通过超声增材制造设备的换能器和超声波导出装置 全部

背景技术:

增材制造技术,又称3D打印,是快速成型技术的一种,融合了计算机辅助设计、材 料加工与成型技术、以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金 属材料以及医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实 体物品。因其成型速度快、成型工艺简单和节约原材料等特点,增材制造技术在各领域被广 泛研究及应用。 目前用于树脂材料的增材制造技术包括:SLA、SLS、PolyJet、DLP、FDM等,这些技术 存在一些问题: (1)SLA、SLS、PolyJet等精度较高的设备成本高,需要使用激光器等价格高昂的配件, 或者对于喷头的加工要求高,而且设备的存放和使用环境要求高; (2)FDM的精度低,加热源外露,容易造成安全隐患。 在增材制造中,常使用超声波作为辅助手段来检测或调整产品的内在结构,其主 要的固化手段还是光固化和热固化,可看作是在常规的3D打印设备上添加产生超声波的设 备。而目前存在着可通过超声波固化的材料,如专利号为CN200580014019.0的专利文件《超 声固化牙齿填充材料》中提及通过采用超声或者通过化学引发物来引发填料成分的马丁转 变,申请号为CN90105864.5的专利申请一种超声波固化牙体修复树脂也是通过超声波来固 化树脂,在期刊《石油工程建设》中曾刊登《超声波加速环氧树脂固化》一文,从上述材料可 见将超声波应用于增材制造的固化手段是可行的,但是目前的增材制造技术和相应的设备 并不适合超声增材制造(即超声打印)。 为解决上述问题,本发明提出一种成本低、安全环保、高效精准的超声增材制造装 置及方法。

技术实现要素:

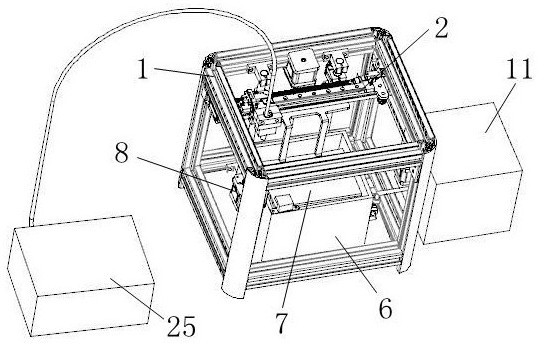

为了解决目前增材制造领域内存在的加工要求高、成本高的技术问题,本发明提 供了这样一种超声增材制造设备,包括: 支架,是给整个设备提供支撑,承载各部分零件; 材料缸,固定在支架上,所述材料缸内部设置有竖向上下运动的打印基板; 超声打印头,位于材料缸上方,且水平面上做横向及纵向的二维运动,所述超声打印头 包括自上而下设置的固定部、换能器和超声波导向装置,所述超声波导向装置的底端为圆 锥形,中心设有一通孔,即超声波传导孔,通孔底部倒圆角,可控制超声波前进方向与范围, 换能器控制超声波的声速锥面直径,该声速锥面直径为超声打印可执行的单道线宽,在打 印开始前根据单道线宽来选择适合的换能器; 超声波发生器,位于支架外部,通过线路穿过固定部与换能器电连接; 5 CN 111590886 A 说 明 书 2/6 页 竖向运动模组,安装在支架上,驱动打印基板在材料缸内竖向上下运动; 二维运动模组,安装在支架上,驱动超声打印头在材料缸上方做横向及纵向的二维运 动。 进一步地,二维运动模组安装于支架的顶层,所述二维运动模组包括横向运动模 组和纵向运动模组,所述纵向运动模组可采用丝杆传动结构或传动带传动结构,所述横向 运动模组可采用丝杆传动结构或齿轮传动结构。 进一步地,竖向运动模组固定在支架的底座和顶层之间,所述纵向运动模组采用 传动带传动结构,包括左电机、右电机、传动杆和传动带,左电机和右电机分别设置在支架 两侧棱上,传动杆上方的两端与支架顶层的棱的导轨滑动连接,传动杆下方的两端均设置 有第一导轮,在支架另外两侧棱上分别设置有第二导轮,传动带将左电机、第一导轮、第二 导轮和右电机连接为一个整体,左电机和右电机做相反转向的运动,通过传动带驱使传动 杆在支架的顶层做纵向运动,当左电机输出端逆时针转动,右电机顺时针转动,此时位于外 侧的传动带均朝向左电机和右电机运动,内侧的传动带均远离左电机和右电机运动,由于 传动带总长度不变,因此在第一导轮和第二导轮的作用下,传动杆沿着支架顶层的棱的导 轨滑动远离左电机和右电机,同理,左电机输出端顺时针转动,右电机逆时针转动,传动杆 沿着支架顶层的棱的导轨滑动靠近左电机和右电机。 横向运动模组采用丝杆传动的结构,包括基座、横轴电机和与横轴电机连接的滚 珠丝杆,所述基座与超声打印头的固定部连接,传动杆上方设置导轨,横轴电机的输出端与 丝杆的螺杆连接,丝杆的传动杆通过螺母与基座连接,横轴电机输出端的转动转换为超声 打印头沿着传动杆做横向线性运动,横向运动模组和纵向运动模组共同作用下,超声打印 头可运动至横向(X轴)和纵向(Y轴)的任一位置。 进一步地,所述竖向运动模块包括竖轴电机、滚珠丝杆、辅助杆和滑块,竖轴电机 安装于支架顶层的一条棱上,滚珠丝杆的一端与竖轴电机的输出端连接,另一端与支架底 座的连接,辅助杆位于支架的顶层和支架底座之间位于滚珠丝杆的螺杆的两侧,滚珠丝杆 的螺杆由竖轴电机驱动,滑块与滚珠丝杆的螺母连接,打印基板的一端与滑块连接且套入 辅助杆,螺杆的旋转运动转化为滑块的线性运动从而带动打印基板线性运动,因此竖轴电 机运行时驱使打印基板在竖向做上下运动。 进一步地,打印基板为阶梯式结构,打印基板上端为连接部且与竖向运动模块连 接,打印基板下方为工作平台,连接部和工作平台通过连接杆连接,所述工作平台内设置有 多个通孔,在工作平台浸入材料缸内时,在超声打印过程中,液体打印材料可持续从通孔流 入工作平台内,使得工作平台内的液体打印材料始终均匀分布。 进一步地,所述材料缸通过抽液泵与外部的储液缸连通,所述材料缸的缸口边缘 设置有红外探测器,所述红外探测器通过控制模块与抽液泵电连接,红外探测器的朝向与 液面垂直,当材料缸内的液面下降时,红外探测器将液面下降的信息反馈抽液泵,抽液泵启 动并将储液缸内的材料液体抽送至材料缸内。 一种超声增材制造方法,在所述的超声增材制造装置中进行超声打印,包括以下 步骤: a.分析目标模型参数并分层,确定目标模型每层打印的参数; b.将液体打印材料添加至材料缸中,直至达到材料缸内的初始液面高度,打印基板浸 6 CN 111590886 A 说 明 书 3/6 页 入材料缸的液体打印材料内; c.二维运动模组根据目标模型每层需要打印的参数带动超声打印头在横向和纵向做 二维运动到达目标模型该层的打印起点,竖向运动模组驱使工作平台在竖向运动使得打印 基板位于材料缸内初始液面的下方; d.启动与超声打印头连接的超声波发生器,换能器正下方的液体打印材料在超声波的 作用下固化沉积在打印基板上,根据该层打印的参数,二维运动模组驱动超声打印头在水 平运动同时进行超声打印,沉积完一层后,竖向运动模组驱使工作平台下降设定的高度,然 后再次进行超声打印; e.在超声打印过程中,始终保持材料缸内的液面在初始液面高度; f.重复步骤c-e,直至目标模型成型为具有三维实体的成品。 进一步地,步骤b中,将液体打印材料添加至材料缸和储液缸中,并启动红外探测 器,检测材料缸内的液体打印材料的液面高度,当红外探测器检测到材料缸内液面较低时, 抽液泵启动,将储液缸中的液体打印材料抽送至材料缸内直至材料缸内的初始液面高度, 工作平台浸入材料缸的液体打印材料内。 进一步地,步骤e中,在超声打印过程中,液体打印材料被固化导致液体的体积减 小,红外探测器检测到材料缸中的液面高度与初始液面不同时,抽液泵启动,从储液缸中将 液体打印材料抽送至材料缸中,使得材料缸中的液面达到初始液面后,抽液泵停止抽液。 进一步地,材料缸中的初始液面为超声打印头的超声波焦平面,换能器控制产生 的超声波束,超声导出装置输出超声波束,超声波束的焦点所在的平面(即超声波焦平面) 位于材料缸的初始液面重合,超声波束的能量在该平面的一点处集中,因此在换能器下方 的液面在超声波焦点处固化。 进一步地,所述液体打印材料为可通过超声固化成型的材料。 进一步地,所述液体打印材料为可通过超声固化成型的液体树脂材料。 有益效果 本发明通过超声增材制造设备将超声与3D打印技术结合,以超声波为材料固化手段, 其原理是电源输出到超声波发生器,超声波发生器作用是把市电转换成与超声波换能器相 匹配的高频交流电信号,驱动超声波换能器工作。换能器的作用是将高频电能换成机械能, 即是超声波,然后超声波导出装置输出超声波。经由换能器控制声速锥面直径及超声波导 出装置控制超声波前进方向与范围,材料缸内的可被超声波固化的材料在超声波束的焦点 平面处被固化,根据目标模型的参数通过二维运动模组控制超声打印头的移动,在保证超 声打印头的超声焦平面的高度和材料缸内液面高度保持一致不变的情况下,从而进行超声 打印,达到增材制造效果的同时,设备结构简单,超声打印的成本更低。 附图说明 图1为本发明的超声增材制造设备一种角度的结构示意图。 图2为本发明的超声增材制造设备另一种角度的结构示意图。 图3为本发明的超声增材制造设备的打印基板示意图。 图4为本发明的超声增材制造设备的超声打印头示意图。 图5为本发明的超声增材制造设备的纵向运动模组的示意图。 7 CN 111590886 A 说 明 书 4/6 页 图6为本发明的超声增材制造设备的竖向运动模组示意图。 图7为本发明的超声增材制造设备的横向运动模组示意图。 图8为本发明的超声增材制造方法流程示意图。 附图中的标记为:1-支架,2-横向运动模组,3-纵向运动模组,4-竖向运动模组,5- 超声打印头,6-材料缸,7-打印基板,8-左电机,9-右电机,10-辅助杆,11-储液缸,12-抽液 泵,13-红外探测器,14-工作平台,15-连接部,16-换能器,17-超声波导出装置,18-固定部, 19-第一导轮,20-第二导轮,21-传动杆,22-传动带,23-竖轴电机,24-横轴电机,25-超声波 发生器。