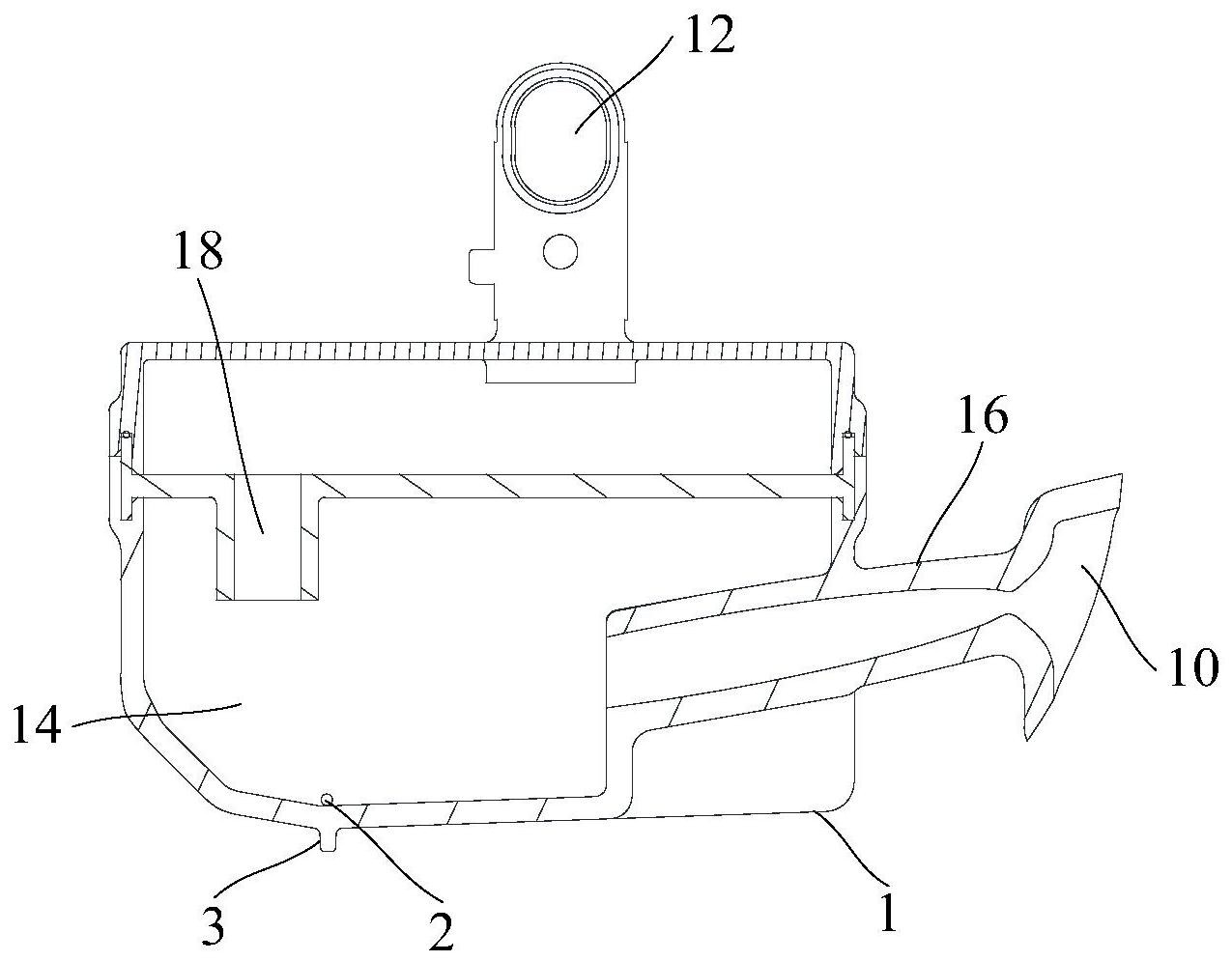

技术摘要:

本发明提供了一种消音装置和压缩机,消音装置包括:壳体,壳体上设置有进气口和出气口,壳体内设置有气流通道,进气口和出气口通过气流通道相连通;油孔,设置在壳体上,用于将壳体内的油排出;导油部,设置在壳体上,位于壳体的外侧,导油部沿油滴落的方向设置在油孔 全部

背景技术:

目前,压缩机小型化、高效化成为一种趋势,同时也带来了一系列问题,如吸气效 率的降低、噪音变大、吐油量大等,而性能、噪音、吐油量一直是评价压缩机的重要参数。噪 音大,影响压缩机品质和口碑;吐油量大,会影响压缩机性能,甚至可能会造成“冰堵”。相关 技术中,由消音器入口进入消音腔室的气体在向消音空间释放的中途致冷剂气体的流速会 下降,能够进行一些冷冻油分离,但是极大部分的致冷剂气体还是会进入到压缩室内。而现 有的吸气消音器均试图在保持着内部形状的同时实现小型化,因此无法得到足够的消音 量,对脉动音也无法进行衰减,同时还会出现对含有不少冷冻油的致冷剂气体进行压缩的 现象,造成其压缩性能恶化。

技术实现要素:

本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。 为此,本发明的第一方面提供了一种消音装置。 本发明的第二方面还提供了一种压缩机。 有鉴于此,本发明的第一方面提出了一种消音装置,包括:壳体,壳体上设置有进 气口和出气口,壳体内设置有气流通道,进气口和出气口通过气流通道相连通;油孔,设置 在壳体上,用于将壳体内的油排出;导油部,设置在壳体上,位于壳体的外侧,导油部沿油滴 落的方向设置在油孔的下方,以使油从油孔流至导油部后滴落。 本发明提供的消音装置,包括壳体、设置在壳体上的油孔和导油部,壳体上设置有 进气口和出气口,制冷剂气体能够由进气口进入,通过气流通道且在气流通道内进行油和 气体的分离后由出气口流出,分离出来的油经由油孔流出,导油部设置在壳体的外侧,位于 油孔的下方,进而在油从油孔流出后,会流至导油部,导油部增加了油的表面吸附力,使油 可以更好的汇聚,当汇聚的油滴达到一定重力,便可快速滴入压缩机壳体底部,可有效降低 压缩机的吐油量,保证内部油循环的稳定性,也利于降低压缩机的噪音。 进一步地,油孔设置在壳体的下部,位于气流通道内的气流的下游部,以便于油由 壳体流出。 根据本发明提供的上述的消音装置,还可以具有以下附加技术特征: 在上述技术方案中,优选地,油孔设置在壳体的侧壁上,导油部位于壳体的底壁 上。 在该技术方案中,油孔设置在壳体的侧壁上,便于壳体内的油的流出,导油部设置 在壳体的底壁上,油从油孔流出后,沿着壳体的侧壁流至壳体的底壁,将导油部设置在壳体 的底壁上,更利于对油产生聚集作用,使油快速滴落,进而降低压缩机的吐油量。当然,油孔 也可以设置在壳体的底壁。 3 CN 111594414 A 说 明 书 2/6 页 在上述任一技术方案中,优选地,壳体包括:进气管道,进气口设置在进气管道上, 进气口通过进气管道与气流通道相连通;出气管道,出气口通过出气管道与气流通道相连 通;其中,油孔设置在进气管道沿进气方向的延伸方向上。 在该技术方案中,壳体包括进气管道和出气管道,油孔设置在进气管道沿进气方 向的延伸方向上,也即油孔设置在制冷剂气体流动的方向上,制冷剂气体由进气口进入,经 由进气管道流向气流通道,将油孔设置在气体的流动方向上,更利于将壳体内的油排出。 在上述任一技术方案中,优选地,消音装置还包括:挡油板,设置在壳体上,位于油 孔的周侧。 在该技术方案中,消音装置还包括位于油孔周侧的挡油板,油从油孔流出后,可能 会附着在油孔附近或向其他地方流动,为避免排出壳体的油再次被吸入壳体,在油孔周侧 设置挡油板,一方面防止油被再次吸入壳体内;另一方面还对油起到阻挡的作用,以使油向 导油部方向流动。 在上述任一技术方案中,优选地,挡油板呈弧形,沿油孔的周向设置;其中,挡油板 上设置有开口,开口朝向导油部设置。 在该技术方案中,挡油板呈弧形,沿油孔的周向设置,最大程度的对流出油孔的油 起到阻挡的作用,以使油通过开口流向导油部,并在导油部的聚集下快速滴落。当然,挡油 板也可以为其他形状。 在上述任一技术方案中,优选地,油孔的数量至少为一个,导油部的数量至少为一 个,油孔与导油部一一对应设置。 在该技术方案中,油孔的数量至少为一个,导油部与之对应,其数量也至少为一 个,从而加快了壳体内的油的流出,也加快了油的滴落,进而减小了压缩机的吐油量。 进一步地,导油部可以为筋或槽。 在上述任一技术方案中,优选地,导油部的形状为以下任一种:方体、柱体、台体、 锥体。 在该技术方案中,导油部的形状可以为多种,比如方体、柱体、台体、锥体,均能起 到很好的聚集效果,以使油快速滴落。 优选地,导油部的形状为长方体或圆柱体。 在上述任一技术方案中,优选地,导油部为方体,方体沿油滴落方向的长度等于方 体的横截面的宽度。 在该技术方案中,导油部为方体,且方体的高度与宽度相同时,导油部的导油效果 较好,也即提高了导油部的导油效果,进而降低了压缩机的吐油量。 进一步地,导油部的形状为正方体。 在上述任一技术方案中,优选地,导油部为台体,台体的横截面积沿油滴落的方向 逐渐减小。 在该技术方案中,当导油部为台体的情况下,台体的横截面积沿油滴落的方向是 逐渐减小的,进而油流至导油部上后,从面积较大的一端聚集到面积较小的一端,使油得到 了更好的汇聚,从而会更快的滴落,进而将其应用在压缩机内时,降低了压缩机的吐油量。 在上述任一技术方案中,优选地,台体沿油滴落的方向的高度大于等于2mm小于等 于3mm。 4 CN 111594414 A 说 明 书 3/6 页 在该技术方案中,台体的高度不易太高,太高减弱了对油的汇聚效果,也增加整体 的高度和成本,台体的高度也不易太低,太低对油起不到很好的汇聚作用,因而将台体的高 度限定在大于等于2mm小于等于3mm,在降低生产成本的同时,提高了对油的汇聚作用。 在上述任一技术方案中,优选地,台体为圆台,圆台的一个底面的直径大于等于 1mm小于等于2mm,另一个底面的直径大于等于0.5mm小于等于1mm。 在该技术方案中,台体为圆台,圆台的较小的底面的直径大于等于0.5mm小于等于 1mm,较大的底面的直径大于等于1mm小于等于2mm,从而既保证了台体对油的汇聚效果,又 能够降低生产成本。 在上述任一技术方案中,优选地,台体的拔模斜度大于等于10°小于等于30°。 在该技术方案中,台体可以通过模具制造出来,台体的拔模斜度大于等于10°小于 等于30°,有利于台体的出模。 在上述任一技术方案中,优选地,壳体与所述导油部为一体式结构或分体式结构。 在该技术方案中,壳体与导油部可以为一体式结构或分体式结构。当壳体与导油 部为一体式结构时,一体式结构的力学性能好,连接可靠,进而使得导油部与壳体的连接更 加可靠,同时也可以将壳体与导油部一起生产出来,进而便于生产制造、降低生产成本。当 壳体与导油部为分体式结构时,便于导油部与壳体的拆卸。 根据本发明的第二方面,还提出了一种压缩机,包括:外壳;以及如上述任一技术 方案所述的消音装置,消音装置设置在外壳内,由消音装置滴落的油能够落入压缩机的油 池内。 本发明第二方面提供的压缩机,因包括上述任一技术方案所述的消音装置,因此 具有所述消音装置的全部有益效果。 具体地,压缩机为往复式压缩机。 本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践 了解到。 附图说明 本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得 明显和容易理解,其中: 图1示出了本发明一个实施例的消音装置的剖视图; 图2示出了本发明一个实施例的消音装置的另一剖视图; 图3示出了本发明一个实施例的消音装置的结构示意图; 图4示出了本发明一个实施例的消音装置的另一结构示意图; 图5示出了本发明一个实施例的消音装置的又一结构示意图; 图6示出了本发明一个实施例的消音装置的再一结构示意图; 图7示出了本发明一个实施例的消音装置的再一结构示意图。 其中,图1至图7中附图标记与部件名称之间的对应关系为: 1壳体,10进气口,12出气口,14气流通道,16进气管道,18出气管道,2油孔,3导油 部,4挡油板。 5 CN 111594414 A 说 明 书 4/6 页