技术摘要:

本申请公开了本发明提供一种显示面板及其制备方法、显示装置,显示面板包括衬底基板;阳极层,设于所述衬底基板上;像素界定层,设于所述阳极层上,所述像素界定层具有开口,所述开口形成用于容纳像素墨水的像素区;OLED器件层,设于所述像素区的所述阳极层上;其中所 全部

背景技术:

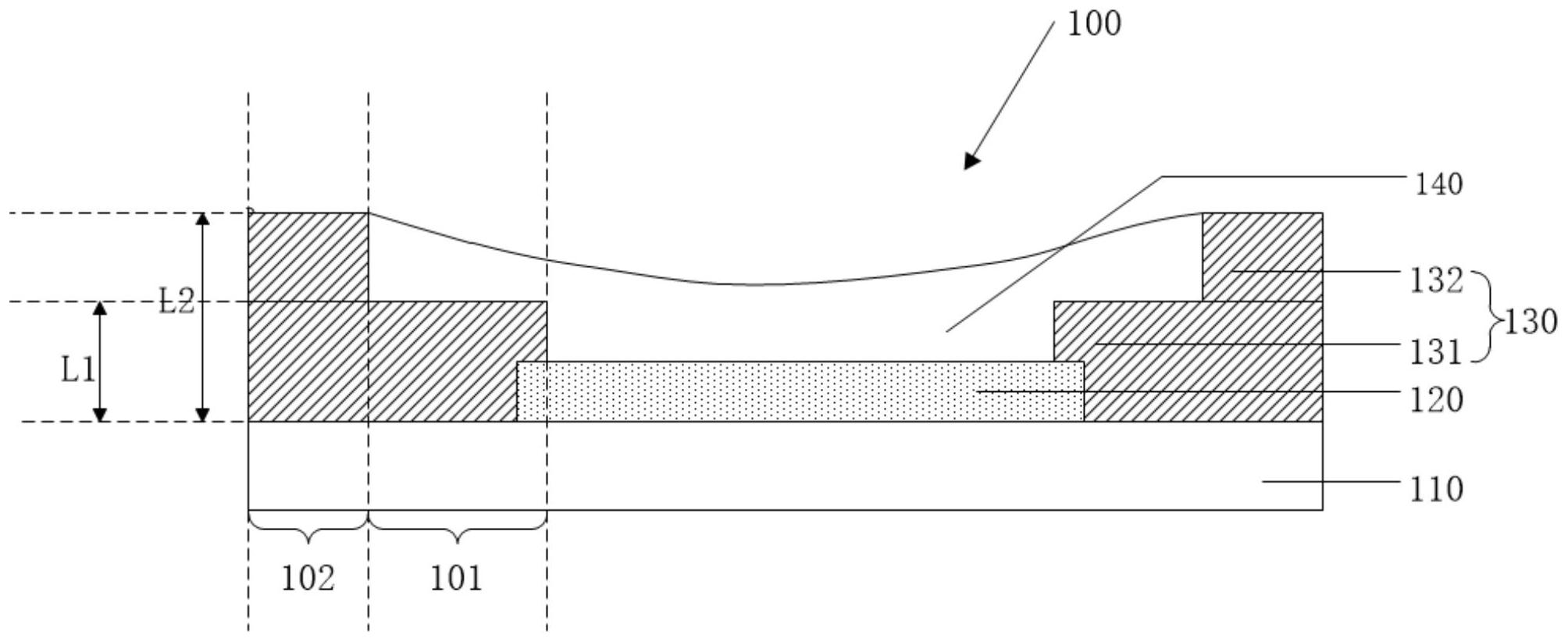

有机电致发光器件(Organic Light-Emitting Diode,简称:OLED)相对于液晶显 示器(Liquid Crystal Display,LCD)具有自发光、反应快、视角广、亮度高、色彩艳、轻薄等 优点,被认为是下一代显示技术。 OLED的成膜方式主要包括蒸镀制程或溶液制程。蒸镀制程在小尺寸应用较为成 熟,目前该技术已经应用于量产中。而溶液制程OLED成膜方式主要有喷墨打印、喷嘴涂覆、 旋涂、丝网印刷等,其中喷墨打印技术由于其材料利用率较高、可以实现大尺寸化,被认为 是大尺寸OLED实现量产的重要方式。 现有技术的利用喷墨打印技术形成有机发光二极管中的有机功能层需要预先在 基底上制作像素界定层,像素界定层具有开口,开口形成像素区,并且使像素墨水滴入指定 的开口中,以形成像素薄膜。像素薄膜的形成包括液滴下落、铺展、干燥的过程,在液滴下落 至像素区后加热蒸发过程中,靠近像素界定层中间的像素墨水的饱和蒸气压较小,导致靠 近像素界定层中间的像素墨水的溶剂蒸发速率较快,最终溶质不断在像素界定层中间处堆 积,导致像素区域周边部位的功能膜层的厚度较大,边缘部位的功能膜层的厚度较小的咖 啡环效应,使像素墨水的成膜厚度不均匀,对显示器件的寿命和显示效果有较大影响。 请参阅图1,图1所示为现有技术中的阵列基板的结构示意图,阵列基板包括衬底 基板层110、像素界定层120、阳极层130和OLED器件层140,OLED器件层140是由喷墨打印形 成的,其膜厚均一性低,OLED器件层140边缘厚度小于其中间厚度,导致发光质量下降,寿命 降低。 因此,确有必要来开发一种新型的显示面板,以克服现有技术的缺陷。

技术实现要素:

本发明的一个目的是提供一种显示面板,其能够解决现有技术中显示面板存在的 喷墨打印膜厚均一性低的问题。 为实现上述目的,本发明提供一种显示面板,包括衬底基板;阳极层,设于所述衬 底基板上;像素界定层,设于所述阳极层上,所述像素界定层具有开口,所述开口形成用于 容纳像素墨水的像素区;OLED器件层,设于所述像素区的所述阳极层上以及所述像素界定 层的开口中;其中所述像素界定层呈L型阶梯状,其中间厚度小于边缘厚度。 进一步的,在其他实施方式中,其中所述像素界定层包括第一像素界定层和设置 于所述第一像素界定层的第二像素界定层,所述第二像素界定层的开口面积大于所述第一 像素界定层的开口面积,使得所述像素界定层呈L型阶梯状。 进一步的,在其他实施方式中,其中第一像素界定层的开口面积是三分之二的所 述第二像素界定层的开口面积,这样的设置方式使得设于所述像素界定层的开口中OLED器 3 CN 111613649 A 说 明 书 2/4 页 件层的膜厚更进一步地均匀。 进一步的,在其他实施方式中,其中所述像素界定层中间的厚度为400~600nm。 进一步的,在其他实施方式中,其中所述像素界定层边缘的厚度为800~1200nm。 进一步的,在其他实施方式中,其中所述阳极层的材料包括:透明导电材料或半透 明导电材料。 进一步的,在其他实施方式中,其中所述衬底基板层包括基板层;有源层,设于所 述衬底基板上;栅极绝缘层,设于所述有源层上;栅极层,设于所述栅极绝缘层上;源漏极 层,设于所述栅极层上。 为实现上述目的,本发明还提供一种制备方法,用以制备本发明涉及的所述显示 面板,所述制备方法包括以下步骤:提供一衬底基板;制备阳极层于所述衬底基板上;制备 像素界定层于所述阳极层上,所述像素界定层之间形成有用于容纳像素墨水的像素区;向 所述像素区滴入像素墨水形成OLED器件层。 进一步的,在其他实施方式中,其中所述像素界定层是采用半色调技术形成的。所 述半色调技术为部分曝光和全曝光相结合,制备出高度不同的图案。 进一步的,在其他实施方式中,其中制备所述像素界定层的步骤包括:制备第一像 素界定层于所述衬底基板上;制备第二像素界定层于所述第一像素界定层上;其中所述第 二像素界定层的开口面积大于所述第一像素界定层的开口面积。 本发明还提供一种显示装置,包括本发明涉及的所述显示面板。 相对于现有技术,本发明的有益效果在于:本发明提供一种显示面板及其制备方 法、显示装置,制备L型阶梯状的像素界定层,其中间厚度小于边缘厚度,使得喷墨打印形成 的OLED器件层边缘和中间的膜厚均匀,从而改善发光不均一或寿命不佳等问题。 附图说明 下面结合附图,通过对本申请的