技术摘要:

本发明公开了用于叶片表面选区制备涂层的夹具及涂层的制备方法,所述夹具包括叶片固定轴、盖板支架、上盖板和下盖板,叶片固定轴与盖板支架连接,上盖板安装在盖板支架的上端面上,下盖板安装在叶片固定轴的下端面上,且上盖板与下盖板的错位卡合连接;可以在发动机叶 全部

背景技术:

战斗机和直升机在沙漠地带飞行、起飞和降落过程中,空气中的尘埃和砂粒等在 高速气流的作用下,将会对发动机的叶片,尤其会对叶尖两侧的一定区域范围造成严重的 冲蚀,严重时会导致叶尖附近区域的脱落,从结构上对发动机的性能会产生较大的影响;在 叶片表面引入硬质涂层可以显著提高叶片的抗冲蚀能力,但是硬质涂层的引入,将会导致 叶片疲劳强度的降低; 试验研究和数值模拟表明,绝大多数的砂尘颗粒对叶片的冲蚀发生在叶尖附近, 提高叶片尤其是叶尖附近区域的抗冲蚀性能尤为重要,因此,在叶尖表面冲蚀损伤严重区 域制备涂层,在解决砂尘对叶片特定区域的冲蚀问题的前提下,控制涂层对叶片疲劳强度 的降低,对于提高硬质涂层在航空发动机的应用有着重要的意义。

技术实现要素:

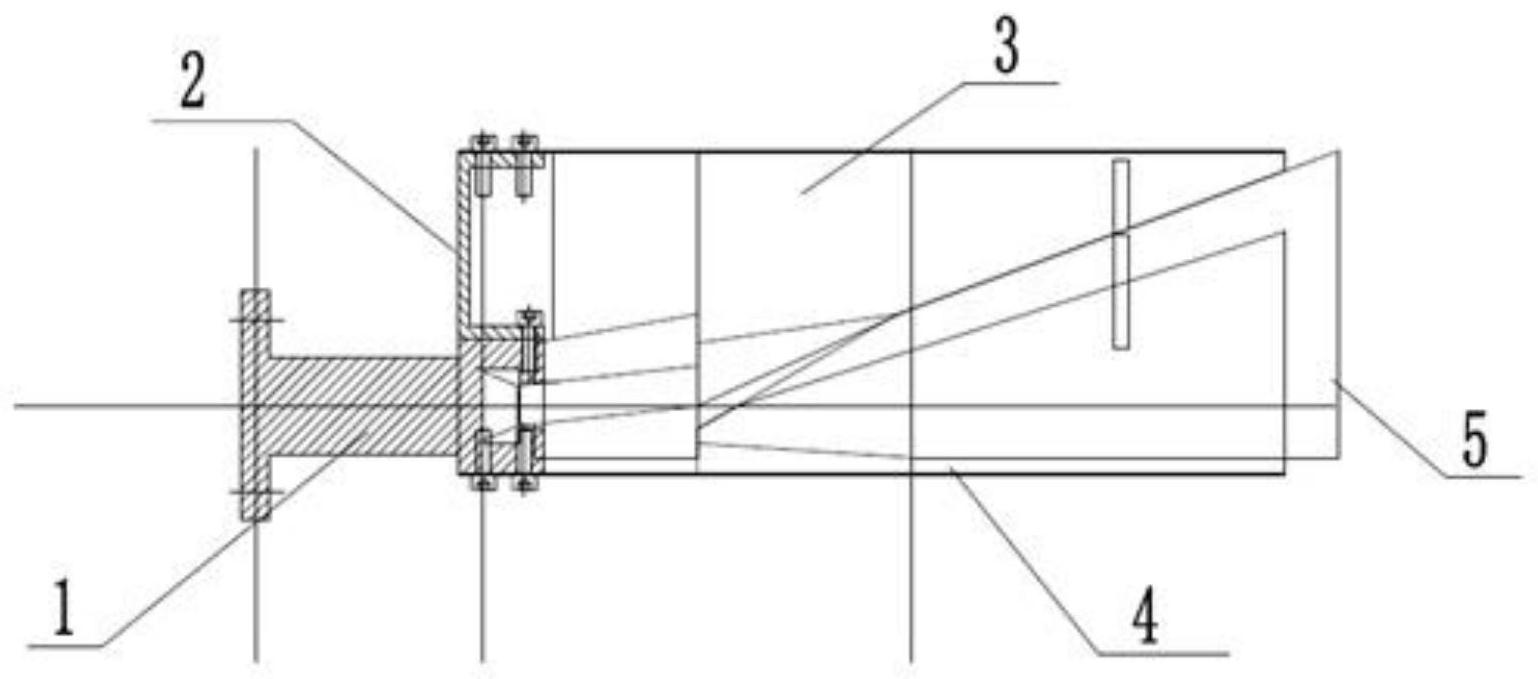

针对上述存在的问题,本发明旨在提供用于叶片表面选区制备涂层的方法和夹 具,可以在发动机叶片或者涡轮叶片的喷涂硬质涂层时可以对叶片进行夹持和固定,利用 分区镀膜工艺在叶片表面制备出满足冲蚀和疲劳性能要求的涂层,满足对发动机叶片或者 涡轮叶片局部喷涂硬质涂层的要求,降低叶片表面的冲蚀损伤,并且保证其叶片的疲劳强 度,本夹具具有结构简单,使用简单方便设计合理的特点。 为了实现上述目的,本发明所采用的技术方案如下: 用于叶片表面选区制备涂层的夹具,包括叶片固定轴、盖板支架、上盖板和下盖 板,叶片固定轴与盖板支架连接,上盖板安装在盖板支架的上端面上,下盖板安装在叶片固 定轴的下端面上,且上盖板与下盖板错位卡合连接。 优选的,所述的叶片固定轴包括法兰盘、连接轴和连接头,法兰盘设置在叶片固定 轴的左端,法兰盘的右端设置有连接轴,通过连接轴将法兰盘和连接头连接;所述连接头为 U形结构,包括榫部卡接槽、卡接凸起、第一螺纹连接孔、第二螺纹连接孔和第三螺纹连接 孔,榫部卡接槽设置在连接头的中间,在榫部卡接槽外部的上、下两端均设置有卡接凸起对 叶片榫部进行限位,且在上部卡接凸起上对称设置有第二螺纹连接孔,下部卡接凸起上对 称设置有第三螺纹连接孔,所述第一螺纹连接孔设置对称在榫部卡接槽上部的连接头侧壁 上,且贯穿侧壁。 优选的,所述的盖板支架为U型槽结构,且在盖板支架上、下两端U形槽侧壁上分别 设置有第四螺纹连接孔和第五螺纹连接孔,所述第五螺纹连接孔与第一螺纹连接孔配合使 用。 优选的,所述的上盖板包括上顶板、上左立板、上左挡板、上右立板、上端盖和上前 4 CN 111575671 A 说 明 书 2/7 页 挡板,上顶板为上盖板的顶板,上左立板设置在上顶板的左侧,上左挡板设置在上顶板的前 端左侧部,上右立板设置在上顶板的右侧,所述上端盖为倒三角形,设置在上顶板的后端, 上前挡板设置在上顶板的前端,与上左挡板连接。 优选的,所述的下盖板包括下底板、下右立板、下右挡板、下左立板、下端盖和下前 挡板,下底板为下盖板的底板,下右立板设置在下底板的右侧,与上右立板配合错位卡接, 下右挡板设置在下底板的前端右侧部,与上左挡板配合使用,对叶片固定轴进行限位,下左 立板设置在下底板的左侧,与上左立板配合错位卡接,所述下端盖为三角形,设置在下底板 的后端,下前挡板设置在下底板的前端,与下右挡板连接。 优选的,所述的上顶板上设置有第一固定连接孔和第一滑动固定槽,第一固定连 接孔与第四螺纹连接孔配合使用,第一滑动固定槽与第四螺纹连接孔和六角螺栓配合使 用,将盖板支架与上盖板连接;所述下底板上设置有第二固定连接孔和第二滑动固定槽,第 二固定连接孔与第三螺纹连接孔配合使用,第二滑动固定槽与第三螺纹连接孔和六角螺栓 配合使用。 优选的,所述的上左立板和下右立板、上右立板和下左立板上均对应设置有第三 滑动固定槽,对上左立板和下右立板、上右立板和下左立板进行错位固定。 优选的,所述的上端盖上设置有弧形凹槽和第一叶片限位凹槽,弧形凹槽为倒三 角形的斜边,第一叶片限位凹槽设置在弧形凹槽的下端;所述下端盖上设置有弧形凸起和 第二叶片限位凹槽,弧形凸起为三角形的斜边,第二叶片限位凹槽设置在弧形凸起的上端; 所述弧形凹槽和弧形凸起配合使用,形成用于卡接叶片前端部的卡接缝隙,且弧形凹槽和 弧形凸起的弧度与叶片前端部的弧度相同;所述第一叶片限位凹槽与第二叶片限位凹槽配 合使用,对卡接叶片前端部的上下两侧部进行卡接。 使用用于叶片表面选区制备涂层的夹具选区制备叶片表面涂层的方法,包括以下 步骤: S1.预处理:对叶片镀膜区用70μm细砂进行喷砂处理,将经过喷砂后的基体样块分 别采用丙酮和无水乙醇进行超声波清洗各2次,每次15分钟,并迅速用高纯氮气吹干; S2.然后利用六角螺丝将叶片固定轴和盖板支架连接,再将经步骤S1处理过的叶 片榫部卡接在榫部卡接槽中,分别安装上盖板和下盖板,安装时,根据叶片镀膜区的位置, 调整固定轴与上盖板和下盖板的相对位置,使得叶片镀膜区可以完全卡接缝隙外,将叶片 固定轴与镀膜机通过螺栓连接,进行镀膜; S3 .Ti离子注入的制备:制备前将镀膜机抽真空至真空度为1.0×10-4-5 .0×10- 3Pa,真空腔温度升至400-500℃,占空比为85-90%;Ti离子注入:注入电压为8-15kV,束流 强度为4-8mA,注入离子总剂量为1.0×1015-1.0×1016离子/m2; S4.制备氮化钛涂层,具体步骤如下:(1)在溅射得到的Ti离子溅射层的表面沉积 TiN涂层;(2)将离子镀基体偏压调至-350V,打开Ti靶电源,通入N2气流量为20-30sccm,Ti 靶产生的Ti离子与N2气反应后,沉积到所述过渡层的表面,得到TiN沉积涂层;(3)沉积时, 起弧电流为110-120mA,磁过滤电流为2.0A,电压为24.2V;(4)沉积8小时TiN涂层; S5.停弧,降温,取出叶片,完成所述叶片表面无渐变涂层的涂层制备。 优选的,在所述步骤S3与步骤S5之间还可设置过渡层的制备过程,其具体过程如 下: 5 CN 111575671 A 说 明 书 3/7 页 过渡层的制备: (1)将所述磁过滤离子注入复合镀膜机的基体偏压依次调至-800V、-600V、-400V, 并在各偏压下分别进行Ti离子溅射; (2)打开Ti靶,设定起弧电流为110-120mA,磁过滤电流为3.0A,电压为24.2V; (3)各基体偏压下的溅射时间均为30s-120s; (4)在注入Ti离子的基体表面得到厚度为150nm-600nm的Ti离子溅射层; 完成所述叶片表面有渐变涂层的涂层制备。 本发明的有益效果是:本发明公开了用于叶片表面选区制备涂层的夹具及涂层的 制备方法,与现有技术相比,本发明的改进之处在于: (1)本发明设计了一种用于叶片表面选区制备涂层的夹具,可以在发动机叶片或 者涡轮叶片的喷涂硬质涂层时可以对叶片进行夹持和固定,利用分区镀膜工艺在叶片表面 制备出满足冲蚀和疲劳性能要求的涂层,满足对发动机叶片或者涡轮叶片局部喷涂硬质涂 层的要求,降低叶片表面的冲蚀损伤,保证其叶片的疲劳强度满足使用要求; (2)同时,本夹具可以根据叶片服役的要求,通过调节固定轴与下盖板、盖板支架 与上盖板之间的连接螺栓,以及调节固定螺栓穿过第三滑动固定槽的位置,调整上端盖与 下端盖的距离,从而调整上下端盖之间的错位深度,调整卡接缝隙的缝隙大小,实现离子释 放空隙大小的控制,在叶片表面制备出满足冲蚀和疲劳性能要求的渐变涂层和无渐变涂 层; (3)并且,本夹具可以根据不同发动机叶片或者涡轮叶片的大小,通过调整六角螺 栓在第一滑动固定槽和第二滑动固定槽的位置,从而调整叶片固定轴与上下盖板的相对位 置,从而实现对不同大小的叶片制备出满足冲蚀和疲劳性能要求的涂层,具有使用简单方 便、设计合理的优点。 附图说明 图1为本发明叶片表面选区制备涂层夹具的结构示意图。 图2为本发明叶片固定轴的结构示意图。 图3为本发明盖板支架的结构示意图。 图4为本发明上盖板的结构示意图。 图5为本发明上盖板A处的局部放大图。 图6为本发明下盖板的结构示意图。 图7为本发明下盖板B处的局部放大图。 图8为本发明实施例1利用离子镀在叶片表面制备的选区有渐变涂层的涂层示意 图。 图9为本发明实施例2利用离子镀在叶片表面制备的选区无渐变涂层的涂层示意 图。 图10为本发明叶片的结构示意图。 其中:1.叶片固定轴,11.法兰盘,12.连接轴,13.连接头,131.榫部卡接槽,132.卡 接凸起,133.第一螺纹连接孔,134.第二螺纹连接孔,135.第三螺纹连接孔,2.盖板支架, 21 .第四螺纹连接孔,22.第五螺纹连接孔,3.上盖板,31 .上顶板,311 .第一固定连接孔, 6 CN 111575671 A 说 明 书 4/7 页 312.第一滑动固定槽,32.上左立板,33.上左挡板,34.上右立板,341.第三滑动固定槽,35. 上端盖,351.弧形凹槽,352.第一叶片限位凹槽,36.上前挡板,4.下盖板,41.下底板,411. 第二固定连接孔,412.第二滑动固定槽,42.下右立板,43.下右挡板,44.下左立板,45.下端 盖,451.弧形凸起,452.第二叶片限位凹槽,46.下前挡板,5.叶片; 在图8中,标号1所示的是渐变涂层; 在图9中,标号2所示的是无渐变涂层; 在图10中,标号3所示的是叶片榫部。