技术摘要:

本发明涉及一种基于多尺度结构控制的高分子导热复合材料的成型方法和装置,其方法是将加热至高弹态的聚合物/磁化填料复合材料坯料置于磁场中,通过外磁场诱导作用实现填料定向排列,形成填料通路,同时利用具有有序微结构的模具对坯料进行模压,将有序微结构压印到坯料 全部

背景技术:

目前导热材料多为金属材料,如铜、铝等,具有加工成本高、加工效率低、加工周期 长且密度相对较大等问题,而高分子材料具有耐化学腐蚀、质量轻便、易加工成形等特性, 在代替金属材料应用于通讯设备散热和微电子系统热交换等领域起到越来越重要的作用。 提高复合材料导热性能最便捷最常用的方法就是添加更多导热填料,增加填料与 填料相互搭接的可能性,从而在复合材料内部形成填料通路。在传统制造方法中通常需要 50wt%乃至60-70wt%以上的填料用量才能使聚合物材料获得较高的导热系数,但是使用 过高的填料也会造成聚合物材料性能的降低,例如拉伸强度、韧性和可加工性等,复合材料 的力学性能不足以满足使用要求。 聚合物复合材料的性能取决于多尺度结构,例如外表面结构、填料分散分布及取 向结构等。研究表明,表面有序结构会使复合材料制品具有更大的比表面积,在同等体积 下,能够增大换热面积,使热量在散热器表面的热传递过程更加快速和高效。现有常用于聚 合物表面有序结构成型方式主要有微挤出、微注塑、微注压、微铸造及微压印技术等。其中, 微压印技术是将聚合物基板加热到玻璃化转变温度(Tg)或结晶型聚合物熔点(Tm)以上,通 过对具有有序结构的模具施加垂直指向聚合物基板的压力使模具有序结构特征印刻到聚 合物基板表面的过程。另一方面,现有技术通常采用调节物料特征和控制加工流场等方式 来调控内部聚集态结构,例如对填料表面进行改性、调节共混过程的工艺参数、在加工过程 引入外场等。但以上方式都只能实现聚合物散热材料单一尺度结构控制。微压印过程只能 改变制品表面结构,而不能改变内部填料分布取向等聚集态结构。能够实现内部聚集态结 构变化的加工方式也无法实现制品表面结构的成型,导致现有导热复合材料的成型方法功 能单一,无法一次制备具有内部填料通路和表面有序结构的高性能导热功能材料。 针对目前聚合物导热功能材料制备方法存在的原理复杂、填料含量高、力学性能 低以及无法实现内部填料结构和表面结构的多尺度结构控制等问题,开发一种新型的基于 多尺度结构控制的高分子导热复合材料成型方法和装置具有重大意义。

技术实现要素:

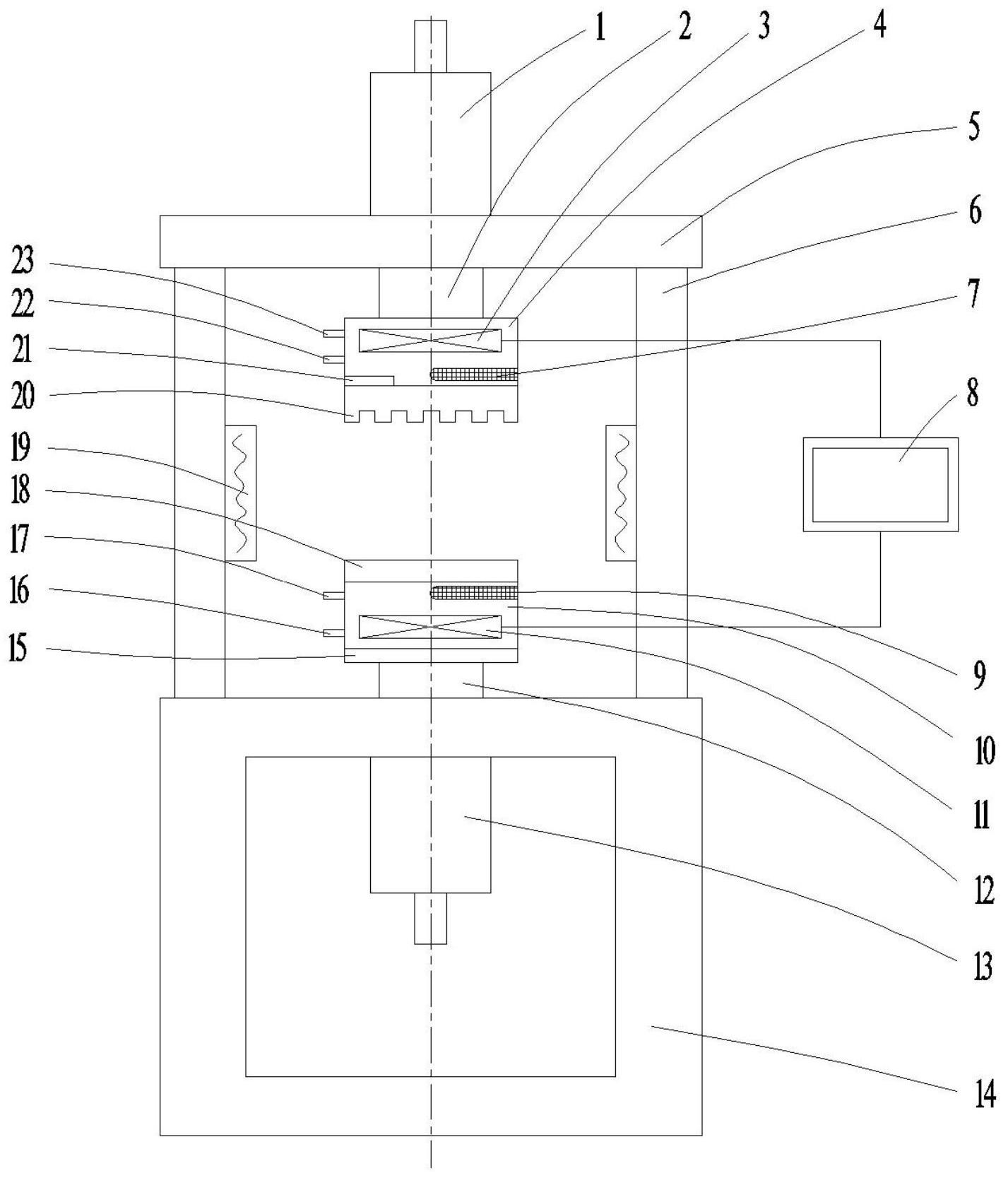

本发明的目的在于克服现有技术的不足,提供一种结构简单、成型效率高的基于 多尺度结构控制的高分子导热复合材料成型方法。 本发明的另一目的在于提供一种用于实现上述方法的基于多尺度结构控制的高 分子导热复合材料成型装置。 本发明的技术方案为:一种基于多尺度结构控制的高分子导热复合材料成型方 法,首先对填料进行磁化改性,使其具备顺磁性,并通过熔融共混或溶液共混等方式制备复 3 CN 111590921 A 说 明 书 2/4 页 合材料坯料,随后将复合材料坯料加热至高弹态,并置于磁场中,通过改变外加磁场强度、 磁场类型和磁场作用时间等工艺条件实现对聚合物内部填料的可控定向排列,同时利用具 有有序结构的模具对坯料进行模压,将模具表面的有序结构压印到复合材料表面,最后对 复合材料制品进行冷却脱模,一步成型具有内部填料通路和表面有序结构的聚合物导热功 能材料。 所述基于多尺度结构控制的高分子导热复合材料成型方法的步骤如下:首先对填 料进行磁化改性,并通过熔融共混或溶液共混等方式制备复合材料坯料;然后将复合材料 升高至一定温度,对复合材料施加磁场,诱导填料定向排列,并在此过程中控制模具以一定 压力与坯料接触,将模具表面的有序结构特征压印在坯料表面,最后冷却脱模,一次实现内 部填料通路和表面有序结构的成型。 所述导热填料可以是单一填料,也可以是多种填料组成的杂化填料。 所述磁场的磁场强度、磁场类型和作用时间可以调节。 所述导热功能材料的表面有序结构特征与上模具和/或下模具的表面有序结构特 征一致,即可根据制品要求更换上模具和下模具。 本发明一种用于实现上述方法的基于多尺度结构控制的高分子导热复合材料成 型装置,包括在同一轴线上下布置的上压头和下压头,上压头内部设有上线圈、进水口、出 水口、磁场传感器和温度传感器,上压头下部与上模具相连;下压头内设有下线圈、进水口、 出水口、温度传感器和压力传感器,下压头上部与下模具相连;上线圈和下线圈为共轴布 置;上压头和下压头通过导柱分别与上油缸和下油缸相连;机架上还布置有红外加热器。 所示上压头和下压头都可以在油缸作用下沿轴线上下移动 所述红外加热元件用于加热复合材料坯料。 所述上压头和下压头内的进水口和出水口用于通冷却水使制品冷却。 所述上压头内设有上线圈,下压头内设有下线圈,上线圈和下线圈的线圈大小相 同,匝数相同,缠绕方向相同,串联于同一电路中,两线圈中的电流大小一致。 所述上线圈和下线圈中的电流可通过控制器调节,从而在上压头和下压头之间产 生不同类型的磁场。 所述上模具的下表面和/或下模具的上表面具有有序结构特征,并可根据实际需 要,更换上模具和下模具,以获得不同表面有序微结构的制品。 以聚乙烯/碳纳米管(PE/CNT)导热复合材料为例,上述结构的装置应用于PE/CNT 导热复合材料成型时,其工作原理为:首先对CNT进行磁化改性,使其具有顺磁性,并通过熔 融共混或溶液共混制备PE/CNT坯料,随后将PE/CNT坯料放置于上模具和下模具之间,上油 缸和下油缸分别控制上压头和下压头轴向移动,使上模具和下模具贴近坯料,红外加热元 件对坯料进行非接触式加热至高弹态,使PE基体和CNT填料具有一定的可活动性,随后上压 头和下压头向坯料施加一定的压力,并对上线圈和下线圈进行通电,产生磁场,诱导聚合物 内部CNT填料的可控定向排列,形成导热通路,并通过调节外加磁场强度、磁场类型和磁场 作用时间等工艺条件实现对CNT取向结构的调节,同时在压力作用下,模具表面的有序微结 构会压印到坯料表面,最后通入冷却水将模具和制品冷却脱模,一步成型具有内部填料通 路和表面有序微结构的PE/CNT导热功能材料。 本发明相对于现有技术,具有以下有益效果: 4 CN 111590921 A 说 明 书 3/4 页 本基于多尺度结构控制的高分子导热复合材料成型方法及装置原理简单,将加热 至高弹态的聚合物/磁化填料复合材料坯料置于磁场中,通过外磁场诱导作用实现填料定 向排列,形成填料通路,同时利用具有有序微结构的模具对坯料进行模压,将有序微结构压 印到坯料表面,随后对制品进行冷却脱模,最终成型具有内部填料通路和表面有序结构的 导热复合材料制品,成型效率高。 本基于多尺度结构控制的高分子导热复合材料成型方法及装置通过控制外加磁 场实现对聚合物内部填料的可控定向排列,可以以较低的填料含量构建填料通路,既可减 少填料的消耗量,降低成本,也可以避免填料含量过高时复合材料力学性能下降等问题。 本基于多尺度结构控制的高分子导热复合材料成型装置易于操作和实现,调节磁 场强度、方向和作用时间等工艺条件可适用于制备不同基体和填料的高分子导热复合材 料,应用范围较广,同时完成内部填料通路的构建和表面有序结构成型,可显著降低制备流 程和设备成本,应用灵活而广泛。 附图说明 图1为本基于多尺度结构控制的高分子导热复合材料成型装置的结构示意图。 图2-图5依次为本基于多尺度结构控制的高分子导热复合材料成型装置实施例1 的工作流程图。 图6为本基于多尺度结构控制的高分子导热复合材料成型装置实施例1制备的一 种典型制品。 图中:1-上油缸;2-上导柱;3-上线圈;4-上压头;5-上梁板;6-立柱;7-上温度传感 器;8-控制器;9-下温度传感器;10-下压头;11-下线圈;12-下导柱;13-下油缸;14-机架; 15-压力传感器;16-下出水口;17-下进水口;18-下模具;19-红外加热器;20-上模具;21-磁 场传感器;22-上进水口;23-上出水口。