技术摘要:

一种漆包线漆膜涂覆均匀性的检测方法,属于漆包线漆膜涂覆质量检测技术领域,该检测方法包括将截取的多个磨抛线样定位放入成型模具中,在成型模具中灌入配置好的浇注固化液形成固化试样,对固化试样进行磨抛得到观测样本,对磨抛试样的横截面进行显微观察,软件测量拍 全部

背景技术:

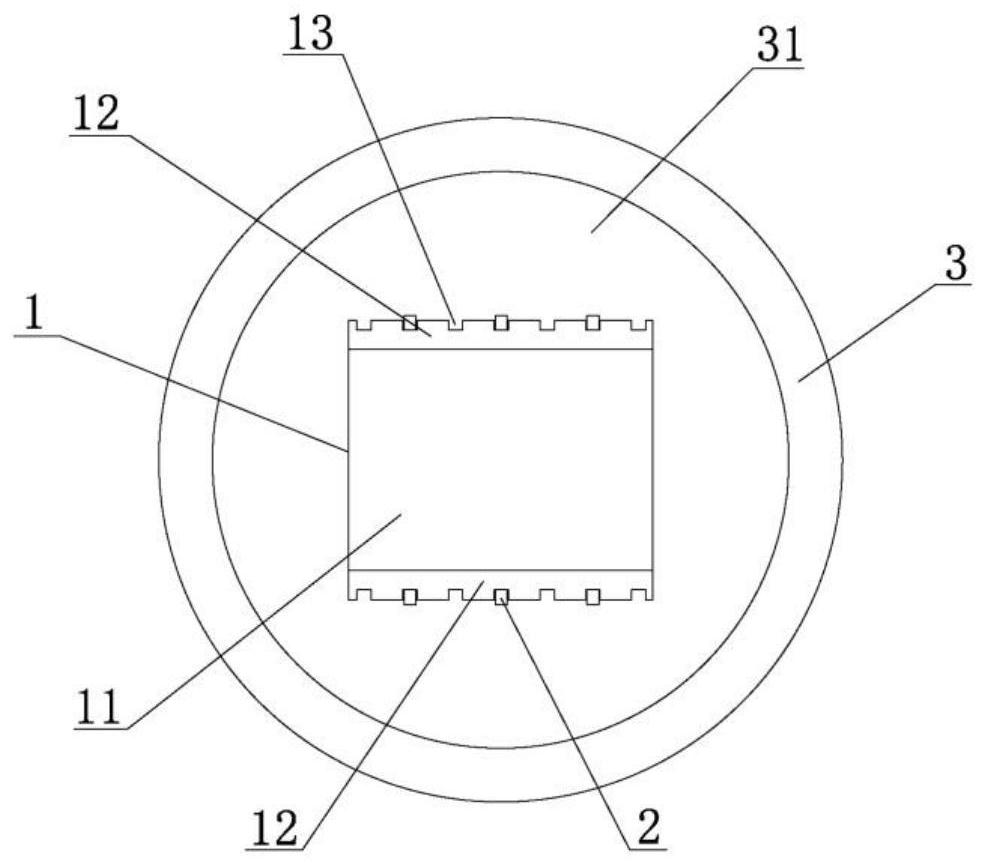

漆包线漆膜涂覆质量的检查一般是通过观察漆包线的截面来判断。现有获取漆包 线截面的技术就是通过将漆包线绕线后放置在模具中,或在相应的模具中插入多根漆包 线,然后在模具中灌胶,待化硬后,再将成型试样取出,使用手动磨抛机进行研磨、抛光,最 后通过显微镜确认并通过软件计算截面的漆层厚度。 但是现有技术存在的问题及缺陷有:1、无论是将漆包线绕线还是直接放入模具 中,都不能很好的保证漆包线的垂直度,在灌胶的过程中容易造成漆包线的歪斜,使研磨后 的漆包线截面为倾斜截面,不能准确反映漆包线漆膜真实的涂覆质量;2、由于漆包线的形 状和模具的结构限制,使模具中放置的漆包线比较少,使测试效率降低,而且相邻漆包线之 间的间距有的无法保证,使漆包线截面的形状和形态不能清晰地观察,影响测试结果的可 靠性;3、关于漆包线漆膜涂覆质量的评估方法和标准不统一,导致漆膜质量无法统一评估, 使质量检测效率低。

技术实现要素:

为了解决上述技术问题,本发明提供了一种漆包线漆膜涂覆均匀性的检测方法, 通过在成型模具中设置灌胶定位辅具,保证了漆包线研磨线样灌胶时的垂直度和多个漆包 线的间隔布置,能准确反映漆包线漆膜真实的涂覆质量,而且通过显微检测的方法观察漆 膜涂层,并计算试样横截面周向多点处涂层厚度的最大值与最小值的比值得到偏心度并以 此标准评估漆膜涂覆质量问题,提高了检测结果的可靠性,使漆膜质量统一评估,提高了漆 膜涂覆质量的检测效率。 为实现上述目的,本发明解决其技术问题所采用的技术方案是:所述漆包线漆膜 涂覆均匀性的检测方法,包括以下步骤: 1)在同一漆包线试样上截取同样长度的磨抛线样4~8根,分别矫直后垂直定位在 垂直度定位板上,并使磨抛线样的一端伸出所述垂直度定位板一段距离,拿持磨抛线样的 一端将垂直度定位板放入成型模具的灌胶空间的中心处; 2)在成型模具的灌胶空间内注入配制好的浇注固化液,静置20min以上使浇注固 化液固化形成透明的固化试样,拿持磨抛线样的一端将固化试样取出; 3)将伸出固化试样的磨抛线样的部分截断后,使用磨抛机先进行粗磨,直至磨面 平整并能清晰看见磨抛线样的横截面,然后精磨直至磨抛线样的横截面光滑平整,最后细 磨直至磨抛线样的横截面光滑明亮; 4)用金相显微镜对已经精磨抛光的磨抛线样横截面进行显微观察,在100~2500 倍的镜头下,选择放大倍数以清晰看见基体、涂层和浇注固化层时拍摄显微照片; 4 CN 111551123 A 说 明 书 2/6 页 5)将已拍摄的显微照片输入PC机,用图象分析软件分别对磨抛线样的横截面周向 多点处的涂层进行测量计数,计算涂层厚度的最大值与最小值的比值得磨抛线样漆膜涂覆 的偏心度,当偏心度在小于1.50的范围内时,漆包线的涂覆满足生产要求。 进一步地,所述成型模具内设置有一端开口的灌胶空间,所述灌胶空间内设置所 述垂直度定位板,所述垂直度定位板包括水平段及其两端的垂直段,所述垂直段的外侧设 置有多个间隔排布的竖直定位槽,所述竖直定位槽与磨抛线样定位配合后粘接相连。 进一步地,所述垂直度定位板设置为订书钉排,所述订书钉排上相邻订书钉之间 形成所述竖直定位槽。 进一步地,所述垂直度定位板设置为U型钢板,所述U型钢板的垂直段上设置有所 述竖直定位槽,所述竖直定位槽包括多个截面为半圆形的定位槽Ⅰ和截面为矩形的定位槽 Ⅱ,所述定位槽Ⅰ和定位槽Ⅱ相邻设置。 进一步地,所述浇注固化液的配置是将冷埋树脂粉和液态固化剂按2:1~3:1的体 积配置,先将冷埋树脂粉放入容器中,再将液态固化剂注入容器中,搅拌均匀直至形成无气 泡的胶状固化液。 进一步地,所述步骤3)中使用抛磨机对磨抛线样进行磨抛的过程是:首先,将固化 试样放置在200#~400#砂纸上平行磨擦并同时进行水冲洗冷却,直至磨面平整能清晰看到 磨抛线样的横截面,然后,更换1000#的黑色砂纸进行精磨,直至磨抛线样的横截面光滑平 整,最后,更换1000#的乳白色砂纸进行细磨,直至磨抛线样的横截面光滑明亮。 进一步地,所述步骤5)中将输入PC机的显微照片用DT2000图象分析软件计算圆漆 包线和扁平漆包线的磨抛线样的偏心度。 进一步地,计算圆漆包线漆膜涂覆的偏心度的方法是,对圆漆包线磨抛试样横截 面圆周方向上均布的多个位置的漆层厚度进行测量,得到多个磨抛试样漆膜的最大厚度值 与最小厚度值的比值,即为多个磨抛试样的偏心度值,并取平均值得最终的偏心度值。 进一步地,计算扁平漆包线漆膜涂覆的偏心度的方法是,对扁平漆包线的磨抛试 样横截面的4个圆角处的漆层厚度进行测量,得到圆角处的最大厚度值与最小厚度值的比 值,即为圆角处的偏心度值;对磨抛试样横截面的直线段上均布的多个位置处的漆层厚度 进行测量,得到直线段处的最大厚度值与最小厚度值的比值,即为直线段处的偏心度值;计 算4个圆角处和直线段的最大厚度值与最小厚度值的比值,得到总的偏心度值。 本发明的有益效果是: 1、本发明通过将截取的多根磨抛线样在灌胶定位辅具上垂直定位,并拿持磨抛试 样的一端将灌胶定位辅具放置在成型模具中完成灌胶固化,保证了漆包线研磨线样灌胶时 的垂直度和多个磨抛线样的间隔布置,能准确反映漆包线漆膜真实的涂覆质量,运用磨抛 机研磨抛光后运用金相显微镜观察磨抛试样的横截面,将拍摄的清晰显微图片输入PC机计 算横截面周向多点处的涂层厚度,并计算涂层厚度的最大值与最小值的比值得磨抛线样漆 膜涂覆的偏心度,以此来评价漆包线漆膜的涂覆质量,显微检测的方法观察和计算漆膜涂 层,提高了检测结果的可靠性,通过计算偏心度使漆膜质量统一评估,提高了漆膜涂覆质量 的检测效率。 2、具体地,其中的垂直度定位板可设置为订书钉排,可根据成型模具的大小截取 相应长度的订书钉排,通用性强,而且相邻订书钉之间形成将磨抛线样定位的竖直定位槽, 5 CN 111551123 A 说 明 书 3/6 页 可以将磨抛线样稳定定位,使用成本低,磨抛线样的定位方便;其中的垂直度定位板也可设 置成U型钢板,U型钢板的垂直段上设置多个相邻排布的定位槽Ⅰ和定位槽Ⅱ,定位槽Ⅰ的截 面为半圆形,用于对圆漆包线的磨抛线样进行定位,定位槽Ⅱ的截面为矩形,用于对扁漆包 线得磨抛线样进行定位,提高了定位的通用性,而且保证了同类型的漆包线磨抛线样相隔 定位,进一步提高了检测结果的可靠性。 3、具体地,对于圆漆包线漆膜涂覆的偏心度的计算方法是,在圆漆包线磨抛试样 的横截面的圆周方向上均匀取点并测量各点处的漆层厚度,得到最大厚度值与最小厚度值 的比值,然后取平均值得到最终的偏心度值;对于扁平漆包线漆膜涂覆的偏心度的计算方 法是,分别计算扁平漆包线的横截面处的四个圆角处和直线段处多个位置的漆层厚度,然 后分别求其平均值,得到圆角处和直线段处的偏心度值,通过计算两个位置处的偏心度值 来找出漆膜涂覆的质量缺陷所在的原因,通过计算4个圆角处和直线段的最大厚度值与最 小厚度值的比值,得到总的偏心度,以此来评估扁平漆包线整体的漆膜涂覆均匀性,使漆膜 涂覆质量的评估更可靠,若偏心度值在规定的范围内则符合漆膜涂覆要求,若不符合可以 此为依据找出涂覆缺陷的产生原因,便于为漆包线的漆膜涂覆进行质量监控,为漆膜涂覆 的质量缺陷提供技术指导。 综上,该检测方法保证了漆包线研磨线样灌胶时的垂直度和多个漆包线的间隔布 置,准确反映了漆包线漆膜真实的涂覆质量,而且通过显微检测的方法观察漆膜涂层,并计 算试样横截面周向多点处涂层厚度的最大值与最小值的比值得到偏心度并以此标准评估 漆膜涂覆质量问题,提高了检测结果的可靠性,使漆膜质量统一评估,提高了漆膜涂覆质量 的检测效率,为漆膜涂覆的质量缺陷提供技术指导。 附图说明 下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明: 图1为本发明中漆膜涂覆均匀性检测辅具的俯视图; 图2为图1的主视图; 图3为图1中垂直度定位板其中一种结构的俯视图; 图4为金相显微镜下圆漆包线的显微照片; 图5为金相显微镜下扁平漆包线的显微照片; 上述图中的标记均为:1.垂直度定位板,11.水平段,12.垂直段,13.竖直定位槽, 131.定位槽Ⅰ,132.定位槽Ⅱ,2.磨抛线样,3.成型模具,31.灌胶空间。