技术摘要:

本发明公布了应用于数控加工的自定心夹持方法,其步骤在于:工作人员将工件插入至夹持构件的夹持区内;工作人员将卡盘扳手插入至插孔内并扳动卡盘扳手使转盘绕自身轴向转动,转盘转动并牵引输入齿圈、输出直齿轮、传递轴、动力连接组件牵引丝杆绕自身轴向转动,丝杆转 全部

背景技术:

卡盘是机床上用来夹紧工件的机械装置,利用均布在卡盘体上的活动卡爪的径向 移动,把工件夹紧和定位的机床附件,卡盘一般由卡盘体、活动卡爪和卡爪驱动机构三部分 组成,卡盘通常安装在车床、外圆磨床和内圆磨床上使用,也可与各种分度装置配合,用于 铣床和钻床上,为适应不同尺寸、不同形状的工件的夹持,通常需要对卡爪进行更换,因此, 卡爪通常涉及为可拆卸更换的结构,但为了使用不同形状尺寸的工件而对卡爪进行频繁性 更换会对卡盘的整体定位夹持造成偏差,进而使工件的加工误差变大,严重影响工件的质 量,为此,本发明有必要提出一种自适应定心夹持卡盘,其可对工件进行自定心稳定夹持; 由于本卡盘采用方形夹持区对工件进行夹持,不仅能够增加工件被夹持的稳定性能,还能 够适应不同形状类型的工件,适用性更为广泛;设置于转盘外圆面的插孔沿转盘的圆周方 向阵列设置有若干组,能够使工作人员根据自身的发力习惯选择适合自身发力的插孔位 置,侧面降低了工作人员的劳动强度并提高了工作效率;设置于卡块上的摩擦纹路能够更 好的使卡块对工件进行夹持。

技术实现要素:

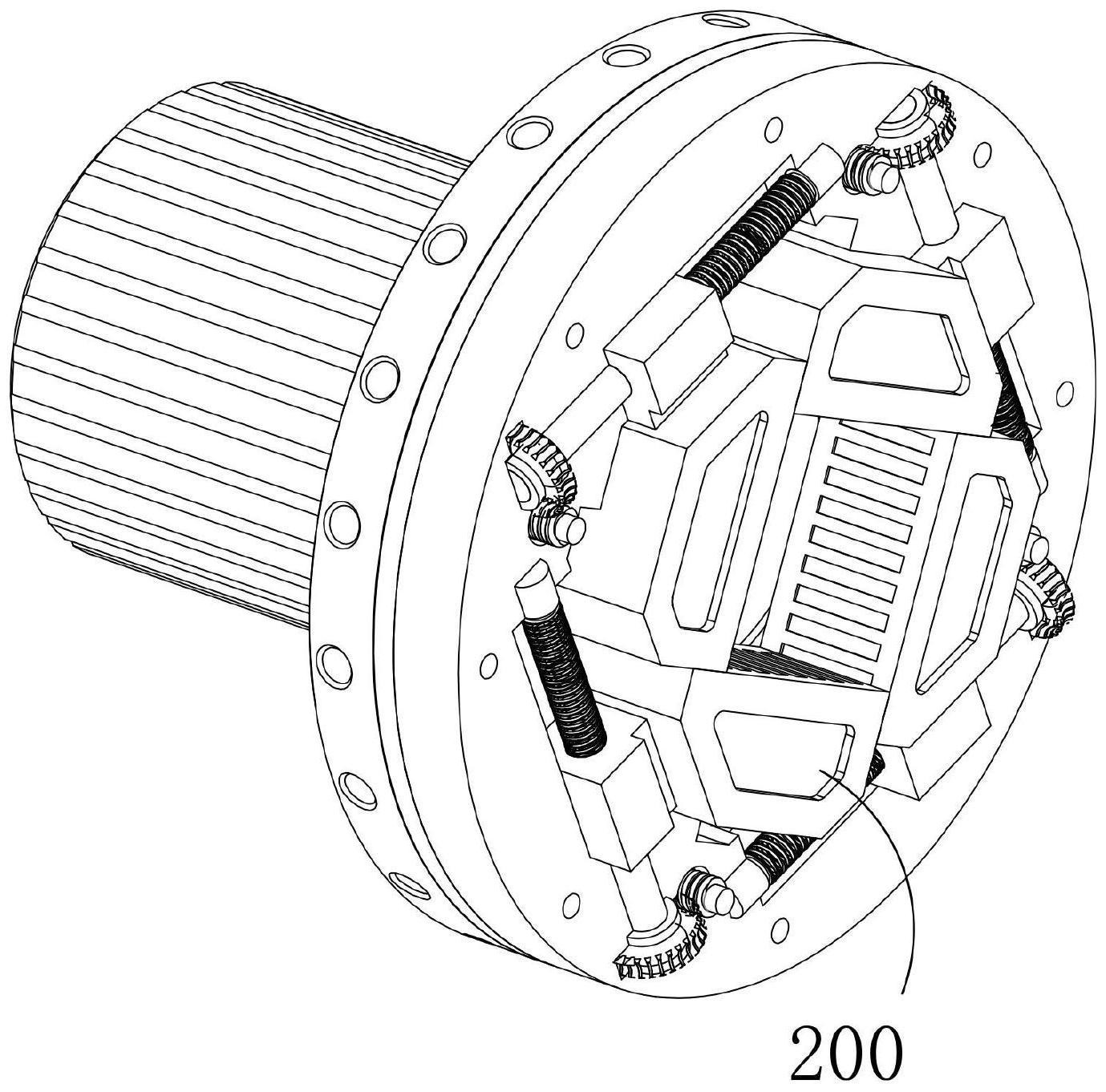

为解决现有技术的不足,本发明的目的是提供一种自适应定心夹持卡盘,其可对 工件进行自定心稳定夹持,并且还能够适应不同形状类型的工件,适用性更为广泛,同时工 作人员能够根据自身的发力习惯选择适合自身发力的插孔位置,侧面降低了工作人员的劳 动强度并提高了工作效率,同时设置于卡块上的摩擦纹路能够更好的使卡块对工件进行夹 持。 为实现上述技术目的,本发明所采用的技术方案如下。 应用于数控加工的自定心夹持方法,其步骤在于: S1:工作人员将工件插入至安装于卡盘体内的夹持机构夹持区内; 所述的卡盘体包括固定轴、转盘、卡盘,固定轴为两端开口的圆环轴结构,固定轴的一 端为与机床等设备安装连接的固定端、另一端为安装端,转盘为一端开口、一端封闭的圆形 筒体结构,转盘通过轴承同轴安装于固定轴外部,转盘封闭端朝向固定轴固定端,转盘开口 端匹配固定有固定端盖,固定端盖背离转盘封闭端的端面与固定轴安装端端面位于同一平 面内,卡盘为圆环形盘体结构,卡盘的一端为连接端、另一端为卡接端,卡盘的卡接端设置 有与自身内环面接通的安装槽,卡盘设置有两组并分别为卡盘一、卡盘二,卡盘一的连接端 与固定端盖之间同轴固定且设置于卡盘一卡接端的安装槽为安装槽一,卡盘二的卡接端与 卡盘一的卡接端之间同轴固定且设置于卡盘二卡接端的安装槽为安装槽二,安装槽一与安 装槽二之间的区域构成卡盘的安装区; 夹持机构包括夹持驱动构件、夹持构件,夹持驱动构件包括输入齿圈、驱动组件,输入 4 CN 111570834 A 说 明 书 2/6 页 齿圈同轴固定于转盘内,转盘的外圆面设置有插孔,驱动组件包括传递轴、输出直齿轮、丝 杆,固定端盖设置有穿设孔一,卡盘一的端面设置有与穿设孔一同轴布置的穿设孔二,传递 轴轴向平行于固定轴轴向,传递轴的一端位于转盘内、另一端穿过穿设孔一/二并位于卡盘 的安装区内,传递轴可绕自身轴向转动,输出直齿轮同轴固定于传递轴外部并与输入齿圈 啮合,丝杆轴向平行于固定轴的端面,丝杆活动安装于卡盘的安装区内并可绕自身轴向转 动,丝杆与传递轴之间设置有动力连接组件且两者之间通过动力连接组件进行动力连接传 递,并且动力连接组件接收传递轴转动产生的动力并将该动力单向传递给丝杆,驱动组件 设置有四组,四组驱动组件呈四点式分布,四组驱动组件的丝杆之间的区域构成呈方形结 构的连接区; 夹持构件设置于夹持驱动构件的连接区内,夹持构件包括夹持组件,夹持组件与驱动 组件的丝杆之间连接且夹持组件对应设置有四组,夹持组件包括卡块,卡块与对应驱动组 件的丝杆之间呈四十五度夹角布置,卡块朝向对应驱动组件的丝杆的侧面上设置有连接凸 耳,连接凸耳通过丝母与对应驱动组件的丝杆之间连接,四组夹持组件的卡块之间的区域 为呈方形的夹持区,四组驱动组件的丝杆绕自身轴向转动并可牵引夹持构件的夹持区面积 发生改变; 卡盘二的连接端固定有呈外圆内方的盘体结构的密封盘; 工作人员通过密封盘的方形内腔将工件插入至夹持构件的夹持区内; S2:工作人员将卡盘扳手插入至设置于转盘外圆面的插孔内,接着,工作人员扳动卡盘 扳手并带动转盘绕自身轴向转动,转盘转动并牵引输入齿圈同步转动,输入齿圈转动并通 过输出直齿轮牵引传递轴绕自身轴向转动,传递轴转动并通过动力连接组件牵引丝杆绕自 身轴向转动,丝杆转动并可牵引卡块沿丝杆的轴向发生位移,即四组驱动组件的丝杆绕自 身轴向转动并可牵引夹持构件的夹持区面积变小,从而达到对工件进行自定心夹持的目 的; S3:工件加工完毕后,工作人员将卡盘扳手插入至设置于转盘外圆面的插孔内,接着, 工作人员扳动卡盘扳手并使转盘绕自身轴向进行反转,进而使四组驱动组件的丝杆绕自身 轴向反转并牵引夹持构件的夹持区面积变大,从而达到对工件撤销夹持的目的,工作人员 取出工件。 作为上述技术方案的进一步改进与优化。 所述的转盘封闭端与固定轴外圆面之间设置有用于对两者之间的间隙进行密封 的密封垫圈。 作为上述技术方案的进一步改进与优化。 所述的插孔沿转盘的圆周方向阵列设置有若干组,所述的卡盘扳手为与插孔相匹 配的圆形杆状扳手结构。 作为上述技术方案的进一步改进与优化。 所述的动力连接组件包括设置于丝杆外部的涡轮、设置于传递轴外部的蜗杆,涡 轮与蜗杆之间相互啮合。 作为上述技术方案的进一步改进与优化。 所述的卡块朝向夹持构件夹持区的侧面上设置有摩擦纹路。 本发明与现有技术相比的有益效果在于,其可对工件进行自定心稳定夹持;由于 5 CN 111570834 A 说 明 书 3/6 页 本卡盘采用方形夹持区对工件进行夹持,不仅能够增加工件被夹持的稳定性能,还能够适 应不同形状类型的工件,适用性更为广泛;设置于转盘外圆面的插孔沿转盘的圆周方向阵 列设置有若干组,能够使工作人员根据自身的发力习惯选择适合自身发力的插孔位置,侧 面降低了工作人员的劳动强度并提高了工作效率;设置于卡块上的摩擦纹路能够更好的使 卡块对工件进行夹持。 附图说明 图1为本发明的整体结构示意图。 图2为本发明的工件夹持状态下的结构示意图。 图3为本发明的工件夹持状态下的结构示意图。 图4为本发明的工件夹持状态下的结构示意图。 图5为本发明的工件夹持状态下的结构示意图。 图6为本发明的卡盘体的内部零部件配合示意图。 图7为本发明的卡盘一、卡盘二、密封盘三者之间的配合示意图。 图8为本发明的卡盘一、卡盘二、密封盘三者之间的配合示意图。 图9为本发明的内部结构示意图。 图10为本发明的内部结构示意图。 图11为本发明的夹持机构的整体结构示意图。 图12为本发明的夹持驱动工件的整体结构示意图。 图13为本发明的夹持构件的整体结构示意图。