技术摘要:

本发明涉及一种盘型水道盖板、其制备方法和冷却水盘,所述制备方法包括将盖板坯料通过螺纹锁定进行固定,再加工得到盘型水道盖板。本发明所述制备方法针对盘型水道盖板具有产品形状各异、厚度较薄的特点,通过螺丝锁定的方法将盖板坯料牢牢地固定,有效防止了加工导致 全部

背景技术:

半导体芯片制造过程中,温度管控是一个非常重要的工作。温度不仅在晶圆的工 艺生产过程中发挥重要影响,而且在相关制程工艺结束后,对晶圆上的器件性能影响仍然 “发挥余热”。比如,刚从干刻腔室、气相沉积腔室或炉管腔室等高温制程腔室移出的晶圆, 由于晶圆上各处分布的器件密度不同,使得晶圆表面各处的温度呈现出差异,如果不及时 解决这种温度差异而让晶圆自然暴露在大气环境中,就会使得晶圆表面因热胀冷缩等原因 导致器件性能下降甚至失效,而且还可能造成晶圆污染。因而晶圆从高温制程腔室移出之 后,通常需要送到冷却室进行冷却。 目前,现有技术往往采用带有冷却水道的冷却水盘对晶圆进行冷却,不仅可以均 匀地降低使用过程中晶圆的温度,还可以起到矫正晶圆,防止其翘曲变形的作用。例如 CN109817544A公开了一种半导体设备加热冷却复合盘装置,包括热盘加热区、复合盘框架、 冷却盘、冷却区升降机构、冷却盘传送机构、热盘区升降机构及冷却盘区域,通过将热盘加 热区域内烘烤完成后直接由冷却盘传送机构取走传递至冷却盘区域,减少了晶圆在传送路 径上浪费的时间,增加了设备处理晶圆的效率。CN110911316A公开了一种复合型冷却水盘, 通过设置铝外壳和包裹在铝外壳内的铜层,解决了现有冷却水盘传热系数低的问题,且铜 完全被包裹在铝外壳中,可确保铜金属不会漏出,应用在半导体领域中,可保障芯片制作的 稳定性。 然而,用于半导体芯片的冷却水盘具有内部水道形状复杂,厚度较薄的特点,使得 用于密封水道的盖板同样具有形状复杂的特点,大多呈条形盘状,而且厚度更薄,一般小于 10mm,进而导致盘型水道盖板在加工过程中极易发生扭曲变形。 目前,一般采用磁吸方式将薄片状盖板坯料进行固定,然后加工成条形盘状的目 标形状。例如CN207735980U公开了一种薄片状工件加工固定治具,包括加工平台、磁盘、上 压板、下压板;加工平台的上表面凹设有与薄片状工件形状匹配的限位槽;上压板将薄片状 工件固定在限位槽内;下压板将磁盘固定在加工平台上,使得上压板、薄片状工件、磁盘、下 压板自上而下依次设置;磁盘与电线电性连接。通电后磁盘的磁性增强,使得薄片状工件能 够更加稳固地固定在加工平台上,从而进行下工序的加工,实现稳定生产。然而,在采用磁 吸固定的方法加工完成后,一旦将磁盘去掉,条形盘状的盘型水道盖板会由于弹性作用而 立马发生扭曲变形,影响产品的加工效果,大大降低了良品率。 综上所述,目前亟需开发一种行之有效的盘型水道盖板的制备方法,并利用其制 得合格的盘型水道盖板,进而制得合格的冷却水盘。 3 CN 111571141 A 说 明 书 2/6 页

技术实现要素:

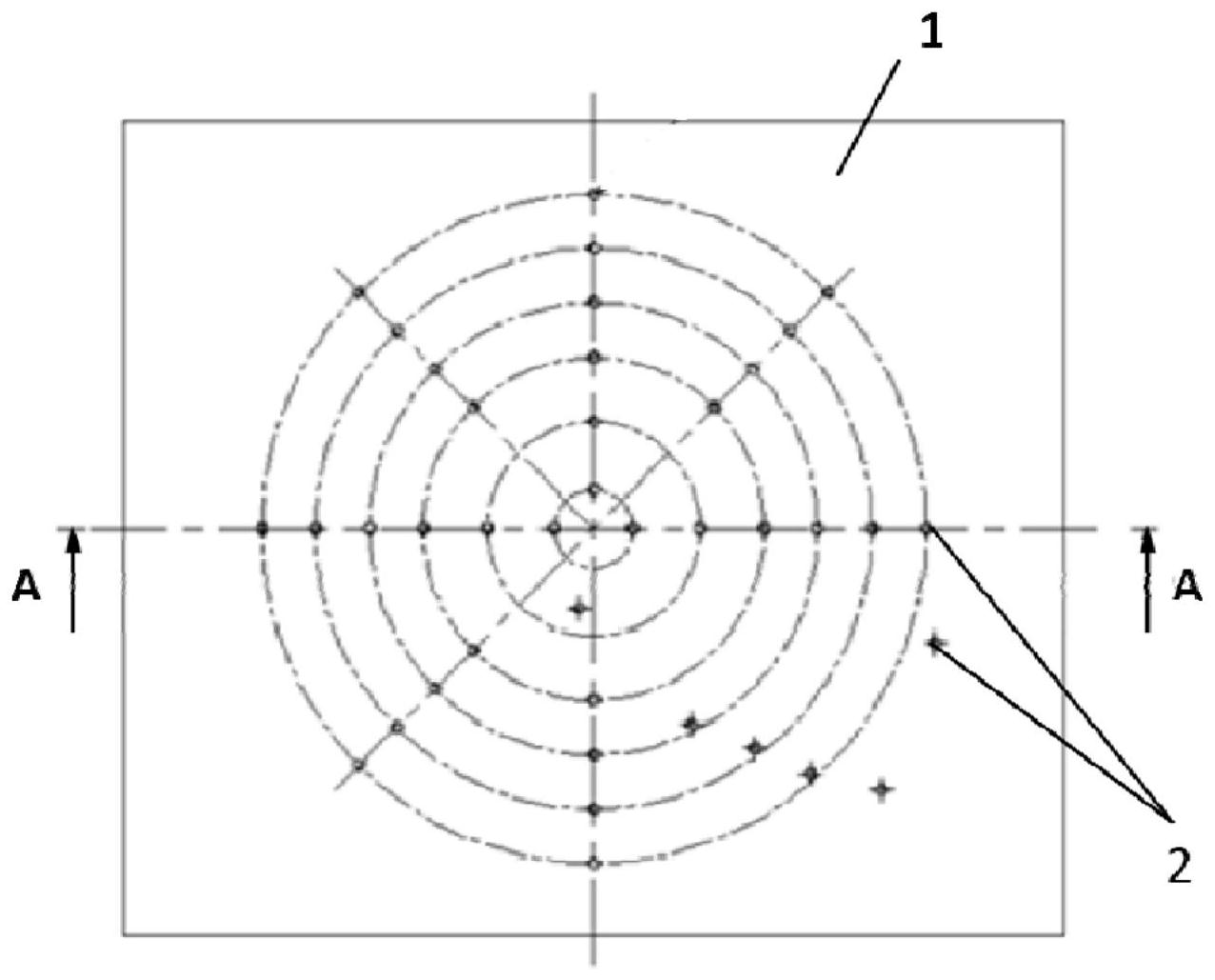

鉴于现有技术中存在的问题,本发明提供了一种盘型水道盖板、其制备方法和冷 却水盘,所述制备方法通过螺纹锁定并加工的方法,有效解决了盘型水道盖板在加工过程 中的扭曲变形问题。 为达此目的,本发明采用以下技术方案: 本发明的目的之一在于提供一种盘型水道盖板的制备方法,所述制备方法包括将 盖板坯料通过螺纹锁定进行固定,再加工得到盘型水道盖板。 本发明所述制备方法针对盘型水道盖板具有产品形状各异、厚度较薄的特点,通 过螺丝锁定的方法将盖板坯料牢牢地固定,有效防止了加工导致的盘型水道盖板受力不均 匀的问题,有效避免了加工过程中的变形和扭曲问题,使得盘型水道盖板的平面度≤ 0.1mm,进而加工出符合质量要求的合格产品,良品率≥95%。 作为本发明优选的技术方案,所述制备方法包括如下步骤: (1)在盖板坯料的螺丝孔面上加工出螺丝孔,然后通过螺纹锁定进行固定; (2)将步骤(1)固定后的盖板坯料进行加工,得到盘型水道盖板粗品; (3)对步骤(2)得到的盘型水道盖板粗品解除所述螺纹锁定,将所述螺丝孔面上的 螺丝孔通过加工去除,得到盘型水道盖板。 本发明所述制备方法由于采用螺纹锁定的方法进行固定,需要预留出螺丝孔所需 的厚度,使得所述盖板坯料的厚度比现有技术较厚,从而进一步防止了盘型水道盖板扭曲 变形的问题。 此外,步骤(3)所述加工去除螺丝孔之前,需要将盘型水道盖板粗品与相对应的带 有水道凹槽的主体进行装配,并将带有螺丝孔的螺丝孔面朝上。然后将装配后的主体进行 固定,再加工去除螺丝孔,制备得到具有目标厚度的盘型水道盖板。该装配操作不仅可以有 效地将形状各异的盘型水道盖板进行固定,避免了盘型水道盖板粗品二次固定的难题,还 有助于保证盘型水道盖板平面度≤0.1mm的要求。 作为本发明优选的技术方案,步骤(1)所述螺丝孔的数量通过所述盘型水道盖板 的水道形状来确定,本领域技术人员可以根据实际情况进行合理选择。 优选地,所述螺丝孔的数量为10-100个,例如10个、20个、30个、40个、 50个、60个、 70个、80个、90个或100个等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值 同样适用。 作为本发明优选的技术方案,步骤(1)所述螺丝孔设置在所述盘型水道盖板的水 道中心线上。 优选地,步骤(1)所述螺丝孔设置在所述盘型水道盖板的横纵坐标线上。 优选地,步骤(1)所述螺丝孔设置在所述盘型水道盖板的水道中心线和横纵坐标 线交叉的位置。 本发明所述制备方法将螺丝孔设置在水道中心线上,可以使得加工过程中螺丝孔 两侧的盖板坯料受力均匀,防止加工出来的水道发生扭曲变形;将螺丝孔设置在所述盘型 水道盖板的横纵坐标线上,可以使得加工过程中盘型水道盖板整体受力均匀,防止盘型水 道盖板整体发生扭曲变形。因此,本发明优选将所述螺丝孔设置在所述盘型水道盖板的水 道中心线和横纵坐标线交叉的位置,更有助于得到质量合格的盘型水道盖板。 4 CN 111571141 A 说 明 书 3/6 页 作为本发明优选的技术方案,步骤(1)所述盖板坯料的材质为不锈钢、镍合金、铜 合金、铝合金、镁合金或钛合金中的任意一种,本领域技术人员可以根据实际情况进行合理 选择。 优选地,步骤(1)所述盖板坯料的厚度为8-10mm,例如8mm、8.5mm、 9mm、9.5mm或 10mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明优选的技术方案,步骤(2)和步骤(3)所述加工均为铣削,但是并不仅 限于此加工方式,本领域技术人员可以根据实际情况进行合理选择。 优选地,步骤(3)所述盘型水道盖板的厚度为2-5mm,例如2mm、2.2mm、 2 .5mm、 2.8mm、3mm、3.2mm、3.5mm、3.7mm、4mm、4.3mm、4.5mm、4.8mm 或5mm等,但并不仅限于所列举 的数值,该数值范围内其他未列举的数值同样适用。 作为本发明优选的技术方案,所述制备方法包括如下步骤: (1)在盖板坯料的螺丝孔面上加工出螺丝孔,所述螺丝孔的数量通过所述盘型水 道盖板的水道形状来确定,然后通过螺纹锁定将所述盖板坯料进行固定; 其中,所述螺丝孔设置在所述盘型水道盖板的水道中心线和横纵坐标线交叉的位 置,所述螺丝孔的数量为10-100个;所述盖板坯料的厚度为8-10mm; (2)将步骤(1)固定后的盖板坯料进行铣削,得到盘型水道盖板粗品; (3)对步骤(2)得到的盘型水道盖板粗品解除所述螺纹锁定,将所述螺丝孔面上的 螺丝孔通过铣削去除,得到厚度为2-5mm的盘型水道盖板。 本发明的目的之二在于提供一种盘型水道盖板,所述盘型水道盖板利用目的之一 所述的制备方法制备得到。 作为本发明优选的技术方案,所述盘型水道盖板的厚度为2-5mm,例如 2mm、 2.2mm、2.5mm、2.8mm、3mm、3.2mm、3.5mm、3.7mm、4mm、4.3mm、 4.5mm、4.8mm或5mm等,但并不 仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 本发明的目的之三在于提供一种冷却水盘,所述冷却水盘包括目的之二所述的盘 型水道盖板。 本发明所述冷却水盘的制备方法包括如下步骤: (1’)加工制备带有水道凹槽的主体; (2’)将对应的盘型水道盖板嵌入步骤(1’)得到的主体的凹槽内进行装配处理; (3’)将步骤(2’)装配得到的整体进行焊接处理,得到冷却水盘粗品; (4’)将步骤(3’)焊接得到的冷却水盘粗品根据产品形状需求进行加工,得到冷却 水盘。 本发明所述冷却水盘的制备方法属于本领域常规技术,本领域技术人员可以根据 实际情况进行合理选择。 与现有技术方案相比,本发明至少具有以下有益效果: 本发明所述制备方法针对盘型水道盖板具有产品形状各异、厚度较薄的特点,通 过螺丝锁定的方法将盖板坯料牢牢地固定,有效防止了加工导致的盘型水道盖板受力不均 匀的问题,有效避免了加工过程中的变形和扭曲问题,使得盘型水道盖板的平面度≤ 0.1mm,进而加工出符合质量要求的合格产品,良品率≥95%。 5 CN 111571141 A 说 明 书 4/6 页 附图说明 图1是本发明实施例1所述制备方法中带有螺丝孔的盖板坯料的示意图; 图2是图1中A-A向剖视图; 图3是本发明实施例1所述制备方法中铣削得到的盘型水道盖板粗品的示意图; 图4是图3中B-B向剖视图; 图5是本发明实施例2所述制备方法中铣削去除螺丝孔得到的盘型水道盖板的示 意图; 图6是本发明实施例3所述制备方法中铣削去除螺丝孔得到的盘型水道盖板的示 意图; 图中:1-盖板坯料;2-螺纹孔。