技术摘要:

本发明涉及一种八甲基环四硅氧烷的提纯工艺,包括步骤:以高纯氩气为载气,在微沸状态下,通过吸附反应除去八甲基环四硅氧烷中的金属杂质;进行精馏提纯,将八甲基环四硅氧烷与吸附剂分离,并去除有机杂质以及水和氧气,得到八甲基环四硅氧烷中间品;通过二次精馏进一 全部

背景技术:

从20世纪70年代末期光纤开始规模化生产以来,国际上普遍采用化学气相沉积法 生产光纤预制棒,四氯化硅等含卤素材料一直是光纤制造原料的首选。而相比于传统的光 纤预制棒沉积用四氯化硅材料,八甲基环四硅氧烷(octamethyl cyclotetrasiloxane,D4, OMCTS)由于本身无毒、无腐蚀性且热解后不会产生有毒高腐蚀性产物而备受研究者的重 视。 为提高光纤的传输性能,降低光纤的非本征吸收损耗,对于光纤预制棒用原材料 的纯度有着很高的要求,而目前市售的D4产品普遍纯度较低,其中所含有的高低沸点杂质 (如六甲基环三硅氧烷(D3)、十甲基环五硅氧烷(D5))、金属离子杂质、H2O和O2,在光纤预制 棒气化沉积过程中,容易引起喷灯口堵塞,影响沉积产品的质量,如D3易发生热解形成SiO2 后在喷灯口积累,D5气化分压较大易在汽化器内形成凝胶,H2O和O2会造成D4发生开环反应 形成凝胶。另一方面,金属元素杂质的存在也会使光纤预制棒的光损耗提高,降低产品质 量。 目前,国内对D4的提纯方式主要是精馏,在电子级D4的提纯中,D4的纯度可达 99.99%,金属杂质铝、锑、砷、硼、镓、磷等含量达到小于0.5ppb的水平,但其对高低沸点杂 质(如D3、D5)以及H2O和O2没有含量控制要求。在专利CN108929343A中,采用溶剂低温结晶耦 合精馏进行提纯D4,该过程虽然能够有效去除D4中的高低沸点,但对产品中的H2O和O2没有 进行有效的控制,且操作过程相对比较复杂。

技术实现要素:

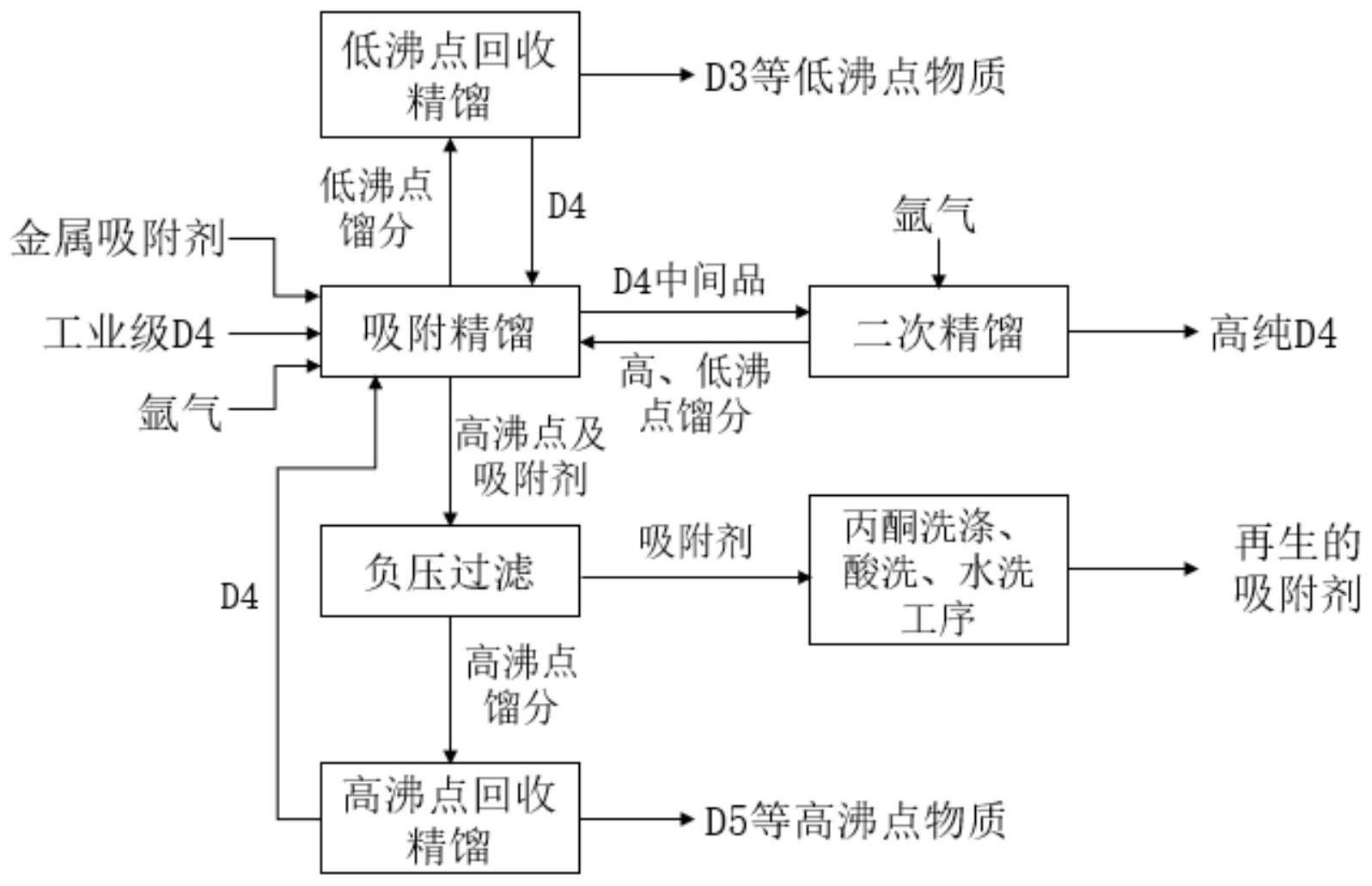

本发明的目的是为解决以上问题的至少一个,本发明提供一种八甲基环四硅氧烷 的提纯工艺。 一种八甲基环四硅氧烷的提纯工艺,包括以下步骤:将工业八甲基环四硅氧烷与 吸附剂混合,以高纯惰性气体为载气,在微沸状态下,进行吸附反应;吸附反应完毕后,将混 合液继续进行精馏提纯,分离得到八甲基环四硅氧烷中间品;将得到的八甲基环四硅氧烷 中间品进行二次精馏提纯,分离得到高纯度八甲基环四硅氧烷。 其中,吸附步骤包括:将工业八甲基环四硅氧烷与吸附剂放入精馏塔内,通入惰性 气体搅拌混合,加热塔釜的温度至168~178℃,在微沸状态下吸附1~10h。 其中,精馏提纯步骤包括:在精馏塔内,以高纯惰性气体为载气,在-1~-20k Pa微 负压下,控制回流比为4:1~12:1,从精馏塔顶截取170~180℃的馏分,制得八甲基环四硅 氧烷中间品。 其中,二次精馏提纯步骤包括:在二次精馏塔内,通入高纯惰性气体作为载气,在- 1~-20k Pa微负压下,控制回流比为4:1~12:1,从塔顶截取170~180℃的馏分,制得高纯 3 CN 111574551 A 说 明 书 2/5 页 度八甲基环四硅氧烷。 其中,二次精馏提纯步骤中,惰性气体的空塔通入流速为1×10-4m/s~1×10-2m/ s。 其中,吸附步骤中,金属吸附剂可选择的有聚乙烯亚胺/二氧化硅复合材料(PEI/ SiO2)、乙二胺四乙酸二钠、三聚磷酸钠或13X分子筛,优选聚乙烯亚胺/二氧化硅复合材料 (PEI/SiO2)。 其中,吸附步骤中,工业八甲基环四硅氧烷与吸附剂的重量比为1:0 .001~1: 0.05。 其中,精馏提纯步骤中,微负压为-1~-3kPa,二次精馏提纯步骤中,微负压为-2 ~-10kPa。 其中,上述惰性气体为氩气或氮气。 其中,精馏塔和二次精馏塔均为板式塔,理论塔板数为30~50,且采用石英材质; 八甲基环四硅氧烷的接收管路均采用聚四氟乙烯材质。 本发明具备以下有益效果: 1、本发明工艺制得的八甲基环四硅氧烷纯度可达到99.999%,金属杂质含量低, 且有效控制了轻重组分有机杂质(D3、D5等)、H2O以及O2的含量,(其中能使D3<1ppm、D5< 7ppm、H2O<1ppm以及O2<1ppm)满足光纤预制棒包层沉积要求。 2、本发明采用吸附耦合精馏的方法,工艺集成度高,节省设备成本以及运营成本。 八甲基环四硅氧烷(D4)为非极性有机物,加入吸附剂后,D4中存在的微量金属杂质通过络 合、范德华力等作用固定在吸附剂上,然后在精馏过程中,D4与吸附剂分离,从而达到去除 D4中的金属杂质的目的。 附图说明 通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通 技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明 的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中: 图1示出了根据本发明实施方式的八甲基环四硅氧烷的提纯工艺的流程图。