技术摘要:

当将构成电路层的第2层与第1层的接合面积设为A1(mm2),将第2层的等效板厚设为t1(mm),将第2层的屈服强度设为σ1(N/mm2),将第2层的线膨胀系数设为α1(/K),将散热侧接合材料与金属层的接合面积设为A2(mm2),将散热侧接合材料的等效板厚设为t2(mm),将散热侧接合材料的 全部

背景技术:

作为用于功率模块的功率模块用基板,已知有具备例如AlN(氮化铝)、Al2O3(氧化 铝)、Si3N4(氮化硅)等的陶瓷基板及接合于该陶瓷基板的一个面的由铝(Al)或铜(Cu)等导 电性优异的金属形成的电路层的结构。 在这种功率模块用基板中,还会在陶瓷基板的另一个面形成由导热性优异的金属 形成的金属层或通过金属层接合散热片(散热层)。接合有散热片的带散热片的功率模块用 基板是在将散热片安装于冷却器的状态下使用。 功率模块是通过在如此构成的带散热片的功率模块用基板的电路层的表面(上表 面)搭载(组装)功率元件等半导体元件而制造的。组装有半导体元件的功率模块,为了绝缘 性确保或配线保护等,还会用树脂通过灌封或模注进行密封。 一般的带散热片的功率模块用基板是通过接合于陶瓷基板的一个面的电路层和 接合于另一个面的金属层的厚度形成为相同程度,并且在金属层接合高刚性的散热片而制 造。因此,带散热片的功率模块用基板具有经由陶瓷基板的上下的刚性差距,在半导体元件 的组装工序中被加热时或使用环境中的温度变化等中可能会发生翘曲。 在组装工序中发生了翘曲的情况下,会发生半导体元件的错位、在半导体元件的 接合部发生变形或裂纹等,由此减损接合可靠性。在使用环境中发生了翘曲的情况下,介于 散热片与冷却器之间的导热性润滑脂会因泵出(pump-out)现象而从散热片与冷却器之间 流出,由此散热片与冷却器的密合性减损,导致热阻的增加,因此妨碍散热性。 因此,需要翘曲少的带散热片的功率模块用基板,从以往提出了减小带散热片的 功率模块的翘曲的技术。 例如,专利文献1中记载了一种对于由刚性高的铝形成的散热片,将电路层设成第 1层与第2层的层叠结构而在与陶瓷基板相反的一侧配置由刚性高的铝形成的第2层,由此 构成以陶瓷基板为中心的对称结构。 并且,专利文献1中记载了如下内容:针对电路层的第2层及散热片,将这些的厚度 t1、t2(mm)、接合面积A1、A2(mm2)及屈服强度σ1、σ2(N/mm2)的关系设定在比率(t1×A1×σ 1)/(t2×A2×σ2)为0.85以上且1.40以下的范围,由此提高以陶瓷基板为中心的对称性,能 够防止翘曲的发生。 专利文献2中记载了如下内容:一种将由多个小电路层构成的电路层的各小电路 层设成第1层与第2层的层叠结构,由主成分和第2层相同的材料(铜或铝)来形成散热片(散 热板),由此构成以陶瓷基板为中心的对称结构。 并且,专利文献2中记载了如下内容:在小电路层彼此之间的非接合区域,在金属 3 CN 111602238 A 说 明 书 2/12 页 层也设置与陶瓷基板的非接合部,由此进一步提高电路层与金属层的对称性。 专利文献1:日本特开2015-216370号公报 专利文献2:日本特开2017-73483号公报 如此,为了减小带散热片的功率模块用基板的加热时发生的翘曲,进行构成以陶 瓷基板为中心的对称结构。但是,专利文献1或专利文献2中,由主成分相同材料(铜或铝)形 成散热片(散热板)和电路层的第2层,由此构成以陶瓷基板为中心的对称结构,在由不同材 料形成电路层(第2层)和散热片的情况下便无法适用。

技术实现要素:

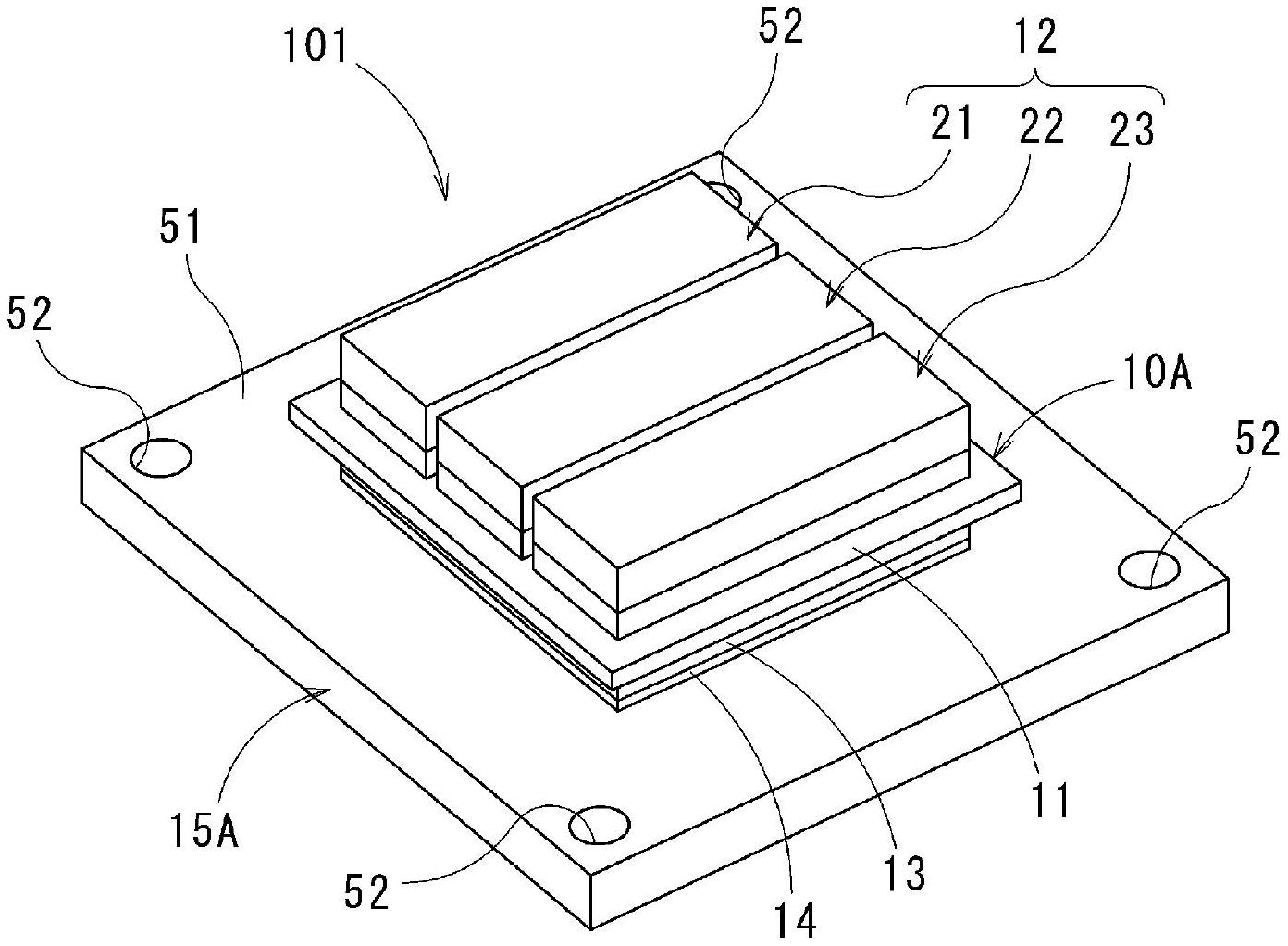

本发明是鉴于这种情况而完成的,目的在于提供一种能够由不同材料形成电路层 和散热片,而能够减小加热时的翘曲的带散热片功率模块用基板及功率模块。 本发明的带散热片的功率模块用基板是具备陶瓷基板、接合于所述陶瓷基板的第 1面的电路层、接合于所述陶瓷基板的第2面的金属层及通过散热侧接合材料而接合于所述 金属层的散热片的带散热片功率模块用基板,在该带散热片的功率模块用基板中,所述电 路层被设成具有接合于所述陶瓷基板的所述第1面的第1层及接合于所述第1层的表面的第 2层的层叠结构,所述第1层及所述金属层由纯度99.99质量%以上的铝形成,所述第2层及 所述散热侧接合材料由纯铜或铜合金形成,所述散热片由纯度比所述第1层及所述金属层 更低的铝形成,当将所述第2层与所述第1层的接合面积设为A1(mm2),将所述第2层的体积 除以所述接合面积A1而得的等效板厚设为t1(mm),所述第2层的屈服强度设为σ1(N/mm2), 所述第2层的线膨胀系数设为α1(/K),所述散热侧接合材料与所述金属层的接合面积设为 A2(mm2),将所述散热侧接合材料的体积除以所述接合面积A2而得的等效板厚设为t2(mm), 所述散热侧接合材料的屈服强度设为σ2(N/mm2),所述散热侧接合材料的线膨胀系数设为α 2(/K),所述散热片与所述散热侧接合材料的接合面积设为A3(mm2),将所述散热片的体积 除以所述接合面积A3而得的等效板厚设为t3(mm),所述散热片的屈服强度设为σ3(N/mm2), 所述散热片的线膨胀系数设为α3(/K)时,在25℃的比率(A1×t1×σ1×α1)/{(A2×t2×σ2 ×α2) A3×t3×σ3×α3)}为0.70以上且1.30以下。 该带散热片的功率模块用基板是将电路层设成第1层与第2层的层叠结构,在电路 层的第2层使用铜材料,散热片使用铝材料,由导电性比铝还优异的铜形成第2层。散热片使 用铝纯度低、刚性高的即屈服强度高的铝材料,并且金属层与散热片之间的散热侧接合材 料使用铜材料,在这些的组合中,将在25℃的上述比率调整为上述范围,由此构成以陶瓷基 板为中心的对称结构。 上述接合面积A1、A2、A3、等效板厚t1、t2、t3、屈服强度σ1、σ2、σ3及线膨胀系数α1、 α2、α3均为25℃(常温)的值。 关于带散热片的功率模块用基板,在将多个小电路层并列配设来将电路层图案化 的情况下、或在散热片配设了鳍片的情况下等,电路层或散热片的形状是以种种的变形来 构成。在这种情况下也同样地,对于各部件的刚性不仅通过屈服强度进行评价,而是通过追 加将各部件的体积除以接合面积而得的等效板厚以及各部件的线膨胀系数而成的关系式 进行评价,由此,在具有各种形态的第2层与散热片及散热侧接合材料的刚性或热应力的对 称性的带散热片的功率模块用基板中,能够稳定地构成对称结构,能够可靠地防止翘曲的 4 CN 111602238 A 说 明 书 3/12 页 发生。 并且,在与陶瓷基板接合的第1层及金属层配置纯度99.99质量%以上的比较软的 即屈服强度低的铝板,因此在带散热片的功率模块用基板的加热时等情况下,能够减小施 加于陶瓷基板的热应力而防止发生破裂。 因此,在带散热片的功率模块用基板的加热时等情况下,作用于陶瓷基板的两面 的应力不易发生偏离,在半导体元件的组装工序时或使用环境中能够抑制翘曲的发生。因 此,能够提高功率模块的接合可靠性,能够发挥良好的散热性。 作为本发明的带散热片的功率模块用基板的优选的实施方式,所述散热侧接合材 料所接合的所述散热片的顶面部的面积优选为比与所述散热侧接合材料的接合面的面积 更大。 通过预先形成面积比与散热侧接合材料的接合面还大的顶面部,将组装有半导体 元件的功率模块通过模注树脂等进行密封时,能够将与模注树脂的接合面积设置得较宽。 因此,能够提高半导体元件与带散热片的功率模块用基板的接合可靠性。 作为本发明的带散热片的功率模块用基板的优选的实施方式,优选所述散热片具 有从所述顶面部的周缘朝向所述电路层侧竖立设置的周壁部,在被所述顶面部与所述周壁 部包围的容纳凹部容纳有所述散热侧接合材料的至少一部分。 通过在散热片预先形成被周壁部包围的容纳凹部,在将组装有半导体元件的功率 模块通过模注树脂等进行密封时,能够将与模注树脂的接合面积设置得更宽广,能够提高 半导体元件与带散热片的功率模块用基板的接合可靠性。 本发明的功率模块具备所述带散热片的功率模块用基板及搭载于所述电路层的 表面上的半导体元件。 根据本发明,在由不同材料形成电路层和散热片的带散热片的功率模块用基板中 能够减小加热时的翘曲,因此能够解除半导体元件的组装工序中的不良情况,并且能够抑 制温度循环(冷热循环)时的翘曲,能够提高接合可靠性。 附图说明 图1是本发明的第1实施方式的带散热片的功率模块用基板的立体图。 图2是图1所示的带散热片的功率模块用基板的主视图。 图3为表示图1所示的第1实施方式的带散热片的功率模块用基板的制造工序中的 第1接合工序(图3A)及第2接合工序的立体图(图3B)。 图4是说明各部件的接合面积的示意图。 图5是本发明的第2实施方式的带散热片的功率模块用基板的立体图。 图6是图5所示的带散热片的功率模块用基板的主视图。 图7是本发明的第3实施方式的带散热片的功率模块用基板的立体图。 图8是图7所示的带散热片的功率模块用基板的主视图。 图9是本发明的第4实施方式的带散热片的功率模块用基板的立体图。 图10是图9所示的带散热片的功率模块用基板的主视图。 5 CN 111602238 A 说 明 书 4/12 页