技术摘要:

本发明提出一种变截面汽车车架内外纵梁一体件的加工方法,步骤为:A.先通过平面数控冲孔实现在内纵梁片料、外纵梁片料上预设各类孔系;B.将带有各类孔系的内纵梁片料、外纵梁片料按正反面摆放,再将内纵梁片料放置于外纵梁片料上,通过定位基准孔采用插销定位,对正内 全部

背景技术:

目前对于中小型汽车零部件及车架总成加工企业,车架纵梁的生产工艺和加工过 程,对整个节拍控制起确定性作用。 发明人在实现本发明的过程中发现: 现有车架纵梁加工过程中,车架纵梁套钻孔生产作业是先将成形的内、外纵梁镶合,在 内梁上布孔塞焊使镶合梁贴合面紧固,再采用摇臂钻床手工钻孔,以外纵梁孔为基准,实现 纵梁上下翼面、腹面装配用孔的生成;再将钻完孔的纵梁转入下道工序,对钻孔后的毛刺进 行全面的打磨或将工件翻转到口部朝上再分别对已套钻孔进行扩孔倒角去毛刺的工艺。该 加工过程中由于套钻孔工序作业时长,直接影响车架纵梁的生产节拍和加工效率。

技术实现要素:

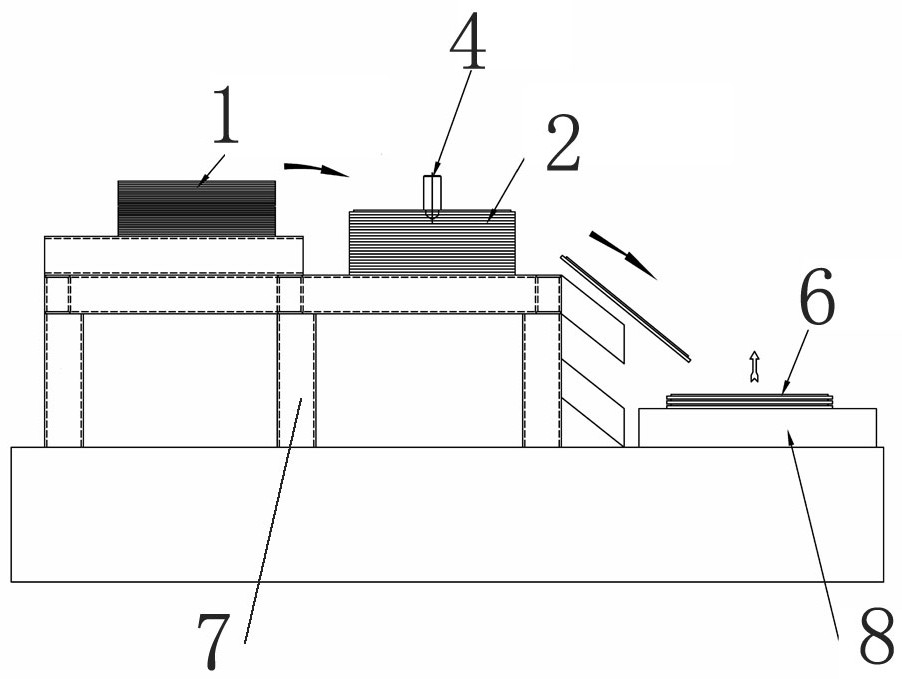

为解决上述问题,本发明提出了一种变截面汽车车架内外纵梁一体件的加工方 法。 本发明的构思是改变现有的“→内纵梁、外纵梁分别成形→合梁→套钻孔→扩孔 倒角去毛刺”加工顺序,避免现有加工顺序导致的上述问题。 为此本发明的技术方案为:变截面汽车车架内外纵梁一体件的加工方法,包括内 纵梁片料、外纵梁片料,其特征在于,具体加工步骤为: A. 先通过平面数控冲孔实现在内纵梁片料、外纵梁片料上预设各类孔系; B. 将带有各类孔系的内纵梁片料、外纵梁片料按正反面摆放,再将内纵梁片料放置于 外纵梁片料的表面,通过对其预设的定位基准孔采用插销定位,即可对正内纵梁片料和外 纵梁片料腹面所有孔系; C.通过设置在内纵梁片料上的塞焊孔,将内纵梁片料、外纵梁片料进行粘接焊合成一 体的纵梁合件; D.采用模具冲压,通过设置在模具上的定位销对纵梁合件片料上的定位基准孔定位, 实现步骤C中的纵梁合件双料叠压冲压成形。 作为优选,模具冲压采用大吨位大台面压机,并设置相适应的模具。 作为优选,所述模具的上模工艺尺寸通过内梁开档确定,下模的工艺尺寸通过外 梁开档确定,定位销设置在上模的底部;上模还设置有成形圆角,成形圆角的半径小于内纵 梁片料的厚度,可以保证冲压过程,内纵梁与外纵梁冲压弯折部的贴合面符合工艺要求,使 内、外纵梁上的孔保持相对应状态。 有益效果:本发明把实现孔后的内、外纵梁片料叠合(塞焊粘接)→模具成形(孔定 位、双料叠压)→转序(可直接车架装配),取消了原工序中的套钻孔工序,通过实现内、外纵 3 CN 111604409 A 说 明 书 2/3 页 梁片料以孔定位叠合塞焊粘接为一体零件,再进行双料模具冲压成形,提升车架制作效率, 解决了套钻孔工序瓶颈,缓和车间因工序集中作业时长、工效低的问题。 改进前后的对比效果如下: 1、效率对比:改进后取消了套孔、打磨(原8名钻工单班产能40台、1名打磨工单班产能 15台),合梁与片料叠合工效等同,效率提高了2.5倍; 2、质量对比:原有合梁、套孔、打磨多工序、多环节流转造成零件表面的划伤,并进行人 工打磨抛光处理,产品表面大面积的打磨痕迹,外观差;改进后工艺方法减少多环节工件物 流,并取消了套孔、打磨工序减少了人为因素造成的外观质量的破坏; 3、环境改善:原有的多工序集中造成作业场地拥挤,生产现场5S管理不达标,通过工艺 改进工序分散或前移以利生产合理调配组织。 附图说明 图1是本发明的内、外纵梁片料在上、下料叠合过程中的俯视图。 图2是图1的左视图。 图3是本发明的内、外纵梁片料叠合并通过插销定位的示意图。 图4是本发明的纵梁合件的示意图。 图中所示:1、内纵梁片料;2、外纵梁片料;3、定位基准孔;4、插销;5、塞焊孔;6、纵 梁合件;7、工作台;8、枕木。