技术摘要:

本申请提供一种全自动带立式座外球面球轴承油嘴装配机,在本申请所述供料传输带带动带座轴承往入料夹持移送机构方向移动,所述入料夹持移送机构将带座轴承夹取并放置在座体定位机构进行定位,所述转盘组件带动带座轴承依次经过油嘴定位机构、油嘴振动供料旋合机构、油 全部

背景技术:

现有技术中,带座轴承包括轴承和用于装嵌此轴承的轴承座,通常,为能够给带座 轴承的内部进行润滑,会在带座轴承的轴承座上通过设置有油嘴孔,且在该油嘴孔内配装 有油嘴,工作时油嘴的滴油口会伸入到带座轴承的内部,对带座轴承进行润滑;现技术中对 应油嘴的装配,一般采用人工装配的方式实现;但是由于人工装配容易出现油嘴装配偏移 或油嘴装配不到位(旋合不足或旋合过度),则容易导致油嘴脱落或油嘴孔出裂的情况,则 导致其装配精度不足,而且人工装配的装配效率不高,十分影响其生产效率。

技术实现要素:

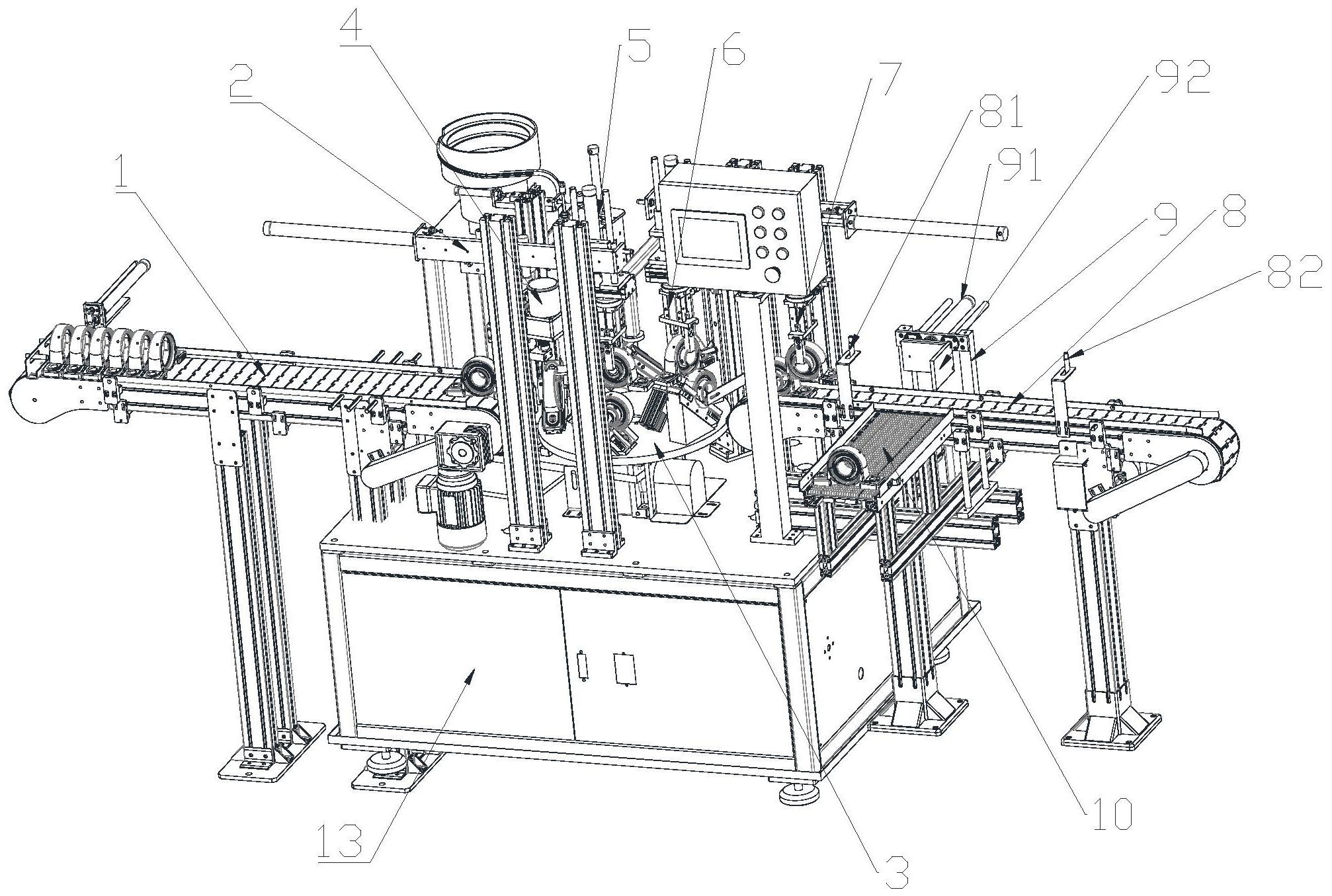

为解决上述问题,本发明提供一种全自动带立式座外球面球轴承油嘴装配机,实 现油嘴的全自动配装,大大提高其生产效率以及生产精度。 为实现上述目的,本发明采用的技术方案是:一种全自动带立式座外球面球轴承 油嘴装配机,包括依次排列的供料传输带、加工平台、出料传输带;其中所述加工平台设置 有转盘组件,且所述转盘组件的表面设置有沿其周向分布的且用于固定带座轴承的座体定 位机构,在加工平台上沿转盘组件周向依次设置有用于从供料传输带夹取带座轴承到座体 定位机构的入料夹持移送机构、用于将油嘴安装在带座轴承油嘴孔上的油嘴振动供料旋合 机构、用于检测油嘴是否安装到位的油嘴检查机构、用于将处理后的带座轴承夹持到出料 传输带的出料夹持移送机构;其中所述供料传输带带动带座轴承往入料夹持移送机构方向 移动,所述入料夹持移送机构将带座轴承夹取并放置在座体定位机构进行定位,所述转盘 组件带动带座轴承依次经过油嘴振动供料旋合机构、油嘴检查机构处理,且所述出料夹持 移送机构将处理后的带座轴承夹取至出料传输带。 进一步,所述加工平台上还设置有随动机构、用于定位油嘴孔的油嘴定位机构,所 述油嘴定位机构设置在入料夹持移送机构与油嘴振动供料旋合机构之间;其中所述随动机 构包括定程连接板、沿空间X轴方向延伸的第一横移组件、沿空间Y轴方向延伸的第二横移 组件;其中所述第一横移组件滑动设置在加工平台上,并沿空间X轴方向移动;所述第二横 移组件滑动在第一横移组件上,且第二横移组件沿空间Y轴方向移动;其中所述油嘴定位机 构以及油嘴振动供料旋合机构均固定设置在第二横移组件上,且所述定程连接板的一端与 油嘴定位机构固定连接,所述定程连接板的另一端与油嘴振动供料旋合机构固定连接。 进一步,所述油嘴定位机构包括固定在第二横移组件上的定位固定板、设置在定 位固定板上端的第一气缸固定板、设置在第一气缸固定板上的第一纵移气缸、设置在定位 固定板上且沿空间Y轴方向延伸的第一纵移滑轨、滑动设置在第一纵移滑轨上的第一纵移 滑块、固定设置在第一纵移滑块的定位探针组件,其中所述第一纵移气缸与第一纵移滑块 5 CN 111590307 A 说 明 书 2/7 页 驱动连接,并驱动定位探针组件沿空间Z轴方向移动;其中所述定程连接板的一端与第一气 缸固定板固定连接。 进一步,油嘴振动供料旋合机构包括油嘴供料振动盘、油嘴分料单元、油嘴旋合单 元,其中油嘴供料振动盘固定设置在加工平台;其中所述油嘴分料单元包括油嘴夹取机械 手、摆动气缸、第二气缸纵移板、第二纵移固定板、第二纵移滑轨、第二纵移滑块、夹爪纵移 滑块、摆缸安装板、第二纵移气缸、一端设置有送料卡口的送料转臂;其中所述第二纵移固 定板固定在第二横移组件,第二气缸纵移板固定在第二纵移固定板的上端,其中所述定程 连接板的一端与第二气缸固定板固定连接;且所述第二纵移滑轨安装在第二纵移固定板并 沿空间Z轴方向延伸,所述第二纵移滑块滑动配装在第二纵移滑轨上,所述夹爪纵移滑块固 定设置在第二纵移滑块上,所述油嘴夹取机械手配装在夹爪纵移滑块,所述第二纵移气缸 安装在第二气缸纵移板上并与油嘴夹取机械手驱动连接,并带动油嘴夹取机械手沿第二纵 移滑轨方向移动;所述油嘴供料振动盘通过下油嘴胶管输出油嘴,且所述下油嘴胶管末端 与送料转臂的送料卡口对齐;其中所述摆缸安装板固定在第二纵移固定板的下端的一侧, 且摆动气缸设置在摆缸安装板上,摆动气缸的摆动端带动送料转臂摆动至油嘴夹取机械手 处,所述油嘴夹取机械手夹取油嘴;所述油嘴旋合单元包括第三纵移气缸、电动批,其中所 述第三纵移气缸与电动批驱动连接并带动电动批沿空间Z轴方向移动,同时所述电动批将 油嘴旋入油嘴孔。 进一步,所述油嘴分料单元还包括纵移过度板、纵移接头、第一接头垫片、套设在 纵移接头上的第一缓冲弹簧,其中所述纵移过度板固定设置在夹爪纵移滑块上端,纵移过 度板表面设置有第一卡设缺口;其中纵移接头的一端与第二纵移气缸的活动端连接,所述 纵移接头的另一端穿过第一卡设缺口并与第一接头垫片连接,该第一接头垫片的外径大于 第一卡设缺口的内径;其中第一缓冲弹簧抵止在纵移过度板表面。 进一步,所述油嘴旋合单元还包括连接板、电批导轨固定板、第三纵移滑轨、第三 纵移滑块、电批滑块板、电批夹板、电批缸板、电批过度板、一端设置有第二接头垫片的电批 接头、套设在电批接头上的第二缓冲弹簧;所述连接板的一侧固定在第二纵移固定板的侧 面,所述电批导轨固定板垂直连接在连接板的另一侧;其中所述第三纵移滑轨安装在电批 导轨固定板并沿竖直方向延伸,所述第三纵移滑块滑动配装在第三纵移滑轨上,所述电批 滑块板固定设置在第三纵移滑块上,其中电批夹板垂直设置在电批滑块板上,其中所述电 动批的活动端穿过电批夹板并沿第三纵移滑轨的长度方向延伸;其中所述电批缸板固定在 电批导轨固定板的上端,其中所述电批过度板固定设置在电批滑块板,电批过度板表面设 置有第二卡设缺口,该第二卡设缺口的内径小于第二接头垫片的外径;其中电批接头的一 端与第三纵移气缸的活动端连接,所述电批接头的另一端穿过第二卡设缺口并与第二接头 垫片连接,且第二缓冲弹簧抵止在电批过度板表面。 进一步,所述油嘴检查机构包括驱动单元、检测单元,所述驱动单元包括检查支 架、定位立板、气缸固定支架、检查气缸、第一检查滑轨、第一检查滑块、第一滑块固定板;其 中所述检查支架设置在加工平台,所述定位立板固定设置在检查支架上,且所述气缸固定 支架固定设置在定位立板的上端,所述第一检查滑轨设置在定位立板上且沿竖直方向延 伸,所述第一检查滑块滑动设置在第一检查滑轨上,第一滑块固定板固定设置在第一检查 滑块上,其中所述检测单元固定设置在第一滑块固定板上;所述检查气缸固定在气缸固定 6 CN 111590307 A 说 明 书 3/7 页 支架上,检测气缸的活动端与第一滑块固定板驱动连接,并带动检测单元沿第一检查滑轨 的方向移动;其中所述检测单元包括第二滑块固定板、第二检查滑轨、第二检查滑块、检查 板、压簧板、线性电位器位;其中第二滑块固定板固定设置在第一检查滑块上,所述第二检 查滑轨设置在第二滑块固定板上并沿竖直方向延伸,所述第二检查滑块滑动设置在第二检 查滑轨,且所述检查板设置在第二检测滑块上,其中所述压簧板设置在第二滑块固定板的 上端,且所述线性电位器位配装在压簧板上,且所述线性电位器位的检测端与检插板贴紧。 进一步,所述检查气缸的活动端连接有提升轴,其中所述提升轴上套设有第三缓 冲弹簧,所述提升轴远离检查气缸活动端的一端设置有第三接头垫片,所述第一滑块固定 板的上端还设置有带有第三卡设缺口的检测过渡板,该第三卡设缺口的内径小于第三接头 垫片的外径;其中提升轴远离检查气缸活动端的一端穿过第二卡设缺口并与第三接头垫片 连接,且第三缓冲弹簧抵止在检测过渡板表面。 进一步,还包括到料传感器、满料传感器、位于出料传输带一侧的NG料槽、位于出 料传输带另一侧且与NG料槽对齐的NG推料组件,其中所述NG推料组件包括推料气缸、“L”形 的推料板;其中所述推料气缸的活动端与推料板驱动连接,并驱动推料板往NG料槽方向移 动,其中到料传感器设置在出料传输带靠近出料夹持移送机构的一端的上方,所述满料传 感器设置在出料传输带远离出料夹持移送机构的一端的上方;且所述NG推料组件位于料传 感器以及满料传感器之间。 本发明的有益效果在于:在本申请所述供料传输带带动带座轴承往入料夹持移送 机构方向移动,所述入料夹持移送机构将带座轴承夹取并放置在座体定位机构进行定位, 所述转盘组件带动带座轴承依次经过油嘴定位机构、油嘴振动供料旋合机构、油嘴检查机 构处理,且所述出料夹持移送机构将处理后的带座轴承夹取至出料传输带。整个过程可以 实现油嘴全自动装配在油嘴孔内,相对于传统技术中的人工加工,本申请可以大大提高其 工作效率,而且全自动装配的方式其工作精度相对于传统技术也可以大大提升。 附图说明 图1是本发明的轴承油嘴装配机的俯视结构示意图。 图2是本发明的轴承油嘴装配机的立体结构示意图。 图3是本发明中油嘴定位机构的结构示意图。 图4是本发明中油嘴振动供料旋合机构的结构示意图。 图5是本发明中油嘴检查机构的结构示意图。 图6是本发明中出料传输带的结构示意图。 附图标号说明:供料传输带1、入料夹持移送机构2、转盘组件3、油嘴定位机构4、定 位固定板41、第一气缸固定板42、第一纵移滑轨43、第一纵移滑块44、第一纵移气缸45、定位 探针组件46、油嘴振动供料旋合机构5、夹爪纵移滑块510、第二纵移固定板511、第二气缸纵 移板512、第二纵移气缸513、第二纵移滑轨514、第二纵移滑块515、纵移接头516、纵移过度 板517、第一接头垫片518、油嘴夹取机械手519、摆动气缸521、送料转臂522、连接板531、电 批导轨固定板532、电批缸板533、第三纵移气缸534、第三纵移滑轨535、第三纵移滑块536、 电批滑块板537、电批接头538、电动批539、电批夹板530、电批过度板5310;油嘴检查机构6、 检查支架611、定位立板612、气缸固定支架613、检查气缸614、第一检查滑轨615、第一检查 7 CN 111590307 A 说 明 书 4/7 页 滑块616、第一滑块固定板617、检测过渡板618、提升轴619、第三缓冲弹簧610、第二滑块固 定板621、压簧板622、线性电位器位623、第二检查滑轨624、第二检查滑块625、检查板626、 出料夹持移送机构7、出料传输带8、到料传感器81、满料传感器82、NG推料组件9、推料气缸 91、推料板92、NG料槽10、油嘴供料振动盘11、随动机构12、定程连接板129、加工平台13。