技术摘要:

本发明公开了一种循环可再生涤纶织物的染整加工工艺,包括依次进行的碱减量工艺、染色工艺和染色后整理工艺;碱减量工艺采用碱减量助剂对再生涤纶织物进行碱减量处理;染色工艺所采用的染色剂是由染色助剂和染料组成,染料为分散染料,染色温度升温至120~130℃,染色 全部

背景技术:

根据中国化纤工业协会的统计数据,2018年我国涤纶长丝和短纤的产量为 4014.87万吨,约占全部化学纤维的80.11%。涤纶纤维以其高强度、高刚性、耐热性、耐化学 药品性等良好的物理和化学性能,被广泛应用于服装、鞋帽、医疗、建筑、国防等领域。 但聚酯废料以及废旧衣物等带来的环境污染问题,也开始越来越严重。我国每年 废旧纺织品的数量超过2000万吨,但回收率不足10%,废聚酯存量更是已超过1亿吨。国际 回收局(BIR)及相关研究表明,每每使用1kg废旧纺织物,就可减少3kg石油使用量,降低 3.6kg二氧化碳排放量,节约水6000L,减少使用0.3kg化肥和0.2kg农药。可见废聚酯回收及 再加工对节能减排的作用十分可观。因此加强对废旧纺织品的回收和再利用,不仅对构建 资源节约型和环境友好型社会具有十分重要的贡献,也对纺织和化纤行业的健康可持续发 展有着积极促进作用。 对聚酯废料回收再生主要有两种技术路径,一是物理法,即将回收的聚酯废料经 清洗、粉碎和干燥后,直接进行熔融纺丝,得到相应的再生聚酯纤维。二是化学法,即将回收 的聚酯废料经糖解、醇解、水解、超临界流体等化学降解处理后形成单体或中间体,然后再 经缩合生产出聚酯切片,供下道纺丝工序生产各种类型的聚酯纤维。其与原生涤纶的本质 区别在于化学法所采用的二元酸(或酯)单体比原生涤纶至少多经历一次解聚高温及精制。 国内方面,目前物理法约占80%,仍然占据着废弃聚酯商业化回收利用的主导地位。虽然化 学回收法更利于产品品质的提升,理论上可实现真正意义上的完全循环再利用,但也同时 面临着经济效益、原料供应和加工工艺等三重压力。 国内再生聚酯现阶段面临废旧服装不得进入市场、回收方式落后单一、分拣清洗 人工依赖度高、杂质去除及增粘成本高等诸多纺织上游环节问题,故其在下游的印染加工 研究也相对较少。因此,需要开发一种针对于再生涤纶织物的染整加工工艺。

技术实现要素:

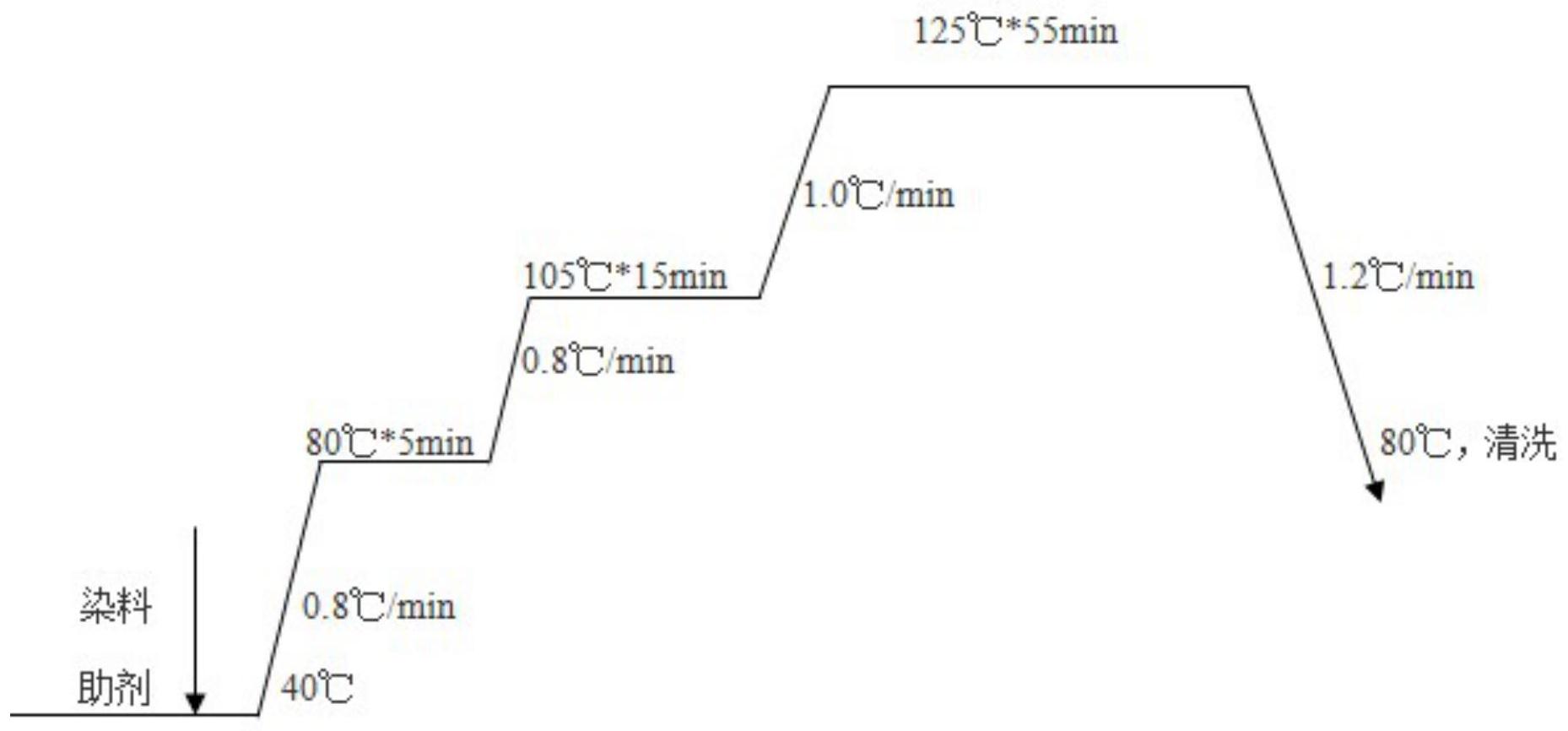

为解决上述技术问题,本发明的目的在于提供一种循环可再生涤纶织物的染整加 工工艺,其根据织物自身特性,通过制定合适的染前处理、染色工艺以及染色后整理工艺, 不仅提高了染色深度、色牢度和染色增深效果,而且保证了织物的较高的撕破强力和断裂 强力。 为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现: 一种循环可再生涤纶织物的染整加工工艺,该染整加工工艺包括依次进行的碱减 量工艺、染色工艺和染色后整理工艺; 碱减量工艺采用碱减量助剂对再生涤纶织物进行碱减量处理; 3 CN 111593584 A 说 明 书 2/4 页 所述染色工艺所采用的染色剂是由染色助剂和染料组成,所述染料为分散染料, 在该染色工艺中,当染色机的染缸温度达到40℃时开始分别注入染色助剂和分散染料,然 后染缸温度以0.8℃/min的升温速度升温至80℃,保温5min,再以0.8℃/min的升温速度升 温至105℃,保温15min,再以1℃/min的升温速度升温至120~130℃,保温55~60min,接下 来以1.2℃/min的降温速度降温至80℃,然后对织物进行水洗; 所述染色后整理工艺采用染色整理剂对染色后的再生涤纶织物进行浸轧处理;其 中,该染色整理剂包括低折射率树脂乳液整理剂15~25g/L、2D树脂0~10g/L、渗透剂1~ 2g/L、六水氯化镁0~5g/L。 本发明中的再生涤纶织物中的再生涤纶含量为30%-100%。 进一步地,所述碱减量助剂包括液碱50~80g/L、长车快速退浆剂TF-127B1~2g/ L,碱减量处理的温度为95℃,处理时间为30min。 进一步地,所述染色工艺中的分散染料包括分散红玉S-5BL 0.5~1.5%owf、分散 橙S-4RL 0.5~1%owf、分散深兰H-GL 0.2~0.5%owf,染色助剂包括高温匀染剂TF-212K 0.5~2g/L和50%冰醋酸0.5~2g/L。 进一步地,所述染色工艺的浴比为1:20。 进一步地,所述染色工艺中的染浴的pH值为4-5。 进一步地,所述染色工艺采用高温高压液流染色机进行染色。 进一步地,对再生涤纶织物进行染色后整理后,还对再生涤纶织物进行定型工艺 处理。 进一步地,所述定型工艺的定型温度为200℃,车速为30m/min,风机转速为1500r/ min,定型机打5个正超喂。 进一步地,所述低折射率树脂乳液整理剂包括聚氨酯乳液、有机硅乳液、丙烯酸乳 液中的一种或两种及以上的组合。 本发明与现有技术相比具有下列优点和效果: (1)本发明通过较低浓度的碱对再生涤纶织物进行碱减量处理,在改善织物的手 感和光泽的同时,又可保证织物较高的撕破强力、断裂强力和断裂伸长率; (2)本发明的染色工艺中的染色温度设定为120~130℃,保温时间为55~60min, 且染色温度的升温速率设定为0.8℃-1.0℃/min,即升温速率较慢,从而通过染色温度、染 色保温时间和染色升温速率的合理设计和配合,使得再生涤纶织物的染料上染率达到最 佳,保证了较佳的染色效果,提高了染色深度和色牢度; (3)本发明利用染色整理剂对染色后的再生涤纶织物进行染色后整理,该染色整 理剂包括低折射率树脂乳液整理剂、2D树脂、渗透剂、六水氯化镁;本发明采用低折射率树 脂乳液整理剂、2D树脂以及其他成分配合,可以在织物表面形成均匀的低折射率树脂薄膜, 从而可以降低织物的折射率,从而提高了织物染色后的颜色增深效果。 附图说明 图1为本发明的染色工艺中的染色温度工艺曲线。 4 CN 111593584 A 说 明 书 3/4 页