技术摘要:

本申请涉及一种超高性能混凝土及其配合比设计方法,包括如下步骤:先确定钢纤维不易沉降且气泡能逸出的超高性能混凝土浆体黏度区间A1~A2,再根据钢纤维和气泡的分布情况确定超高性能混凝土浆体的优化黏度区间A3~A4;制备多组不同矿物掺合料掺比的超高性能混凝土浆体 全部

背景技术:

超高性能混凝土(UHPC)是一种新型的水泥基复合材料,具有优异的力学性能、耐 久性能和韧性,在道路和桥梁工程中具有较大的潜在应用价值,但是在实际施工过程中发 现试件内部仍然有一些肉眼可见的毫米级大气泡。这是由于在搅拌成型过程中会存在搅拌 引入的和一些具有引气作用的外加剂带来的气泡,不同原料的颗粒形状和尺寸不同,其实 际堆积情况也并不理想,这也会对浆体中气泡产生影响。同时,超高性能混凝土体系黏度较 高,气泡较难逸出,使得硬化浆体内存在许多气泡。在超高性能混凝土服役期间,当试件受 到拉应力或压应力时,气泡(孔隙等)的存在易导致应力集中(局部的应力剧增)等问题,从 而使得裂纹迅速拓展,体系结构遭到破坏,在一定程度上会降低超高性能混凝土的力学性 能、耐久性能等一系列性能。 目前,针对混凝土中引入气泡的消除方法,国内外学者主要采用物理方法和化学 方法来优化混凝土中的气泡。物理消泡方法中通常使用高能搅拌器来减少混凝土中的气泡 含量,但是由于超高性能混凝土黏度比较高,成型搅拌时对搅拌器机械性能要求较高,能使 得混凝土的抗压强度有很大提升。低压力搅拌技术亦然,这些复杂的技术成本太高且要求 较高而不能满足现场大型施工工程的要求;其次,在实际工程施工过程中存在预制构件或 结构特殊等情况,其结构通常不允许机械振动及插捣;另外,物理消泡方法消泡效率不高, 要想达到比较好的消泡效果,需振动插捣的时间较长。综上所述,单纯的物理消泡方法不太 适用于超高性能混凝土中气泡的消除。在普通混凝土中,化学消泡方法一般是添加适量消 泡剂来消除气泡使得结构致密。普通混凝土的黏度较低,气泡在混凝土中运动的速度较快, 加之使用一定量的消泡剂,会促使气泡在体系中运动较快,所以消泡效果较好。然而在超高 性能水泥基材料中,由于胶凝材料用量较大,水胶比又极低,黏度较高,导致气泡在超高性 能混凝土中运动的速度极其缓慢,而且新拌的超高性能水泥基材料的表面有一种特殊的 “效应”,即“Elephant skin”(浇筑后的几十秒到几分钟内,浆体表面快速失水收缩而形成 的类似大象皮肤的肉眼可见的皱褶)。因为气泡在超高性能混凝土浆体内运动缓慢,加入消 泡剂后,当底端气泡快要运动到浆体表面时,表面已经形成了“Elephant skin”的微结构, 它会阻挡体系内气泡的逸出,因此,在超高性能水泥基材料中加入消泡剂进行消泡的方式 并不能有效降低超高性能混凝土中的气泡。

技术实现要素:

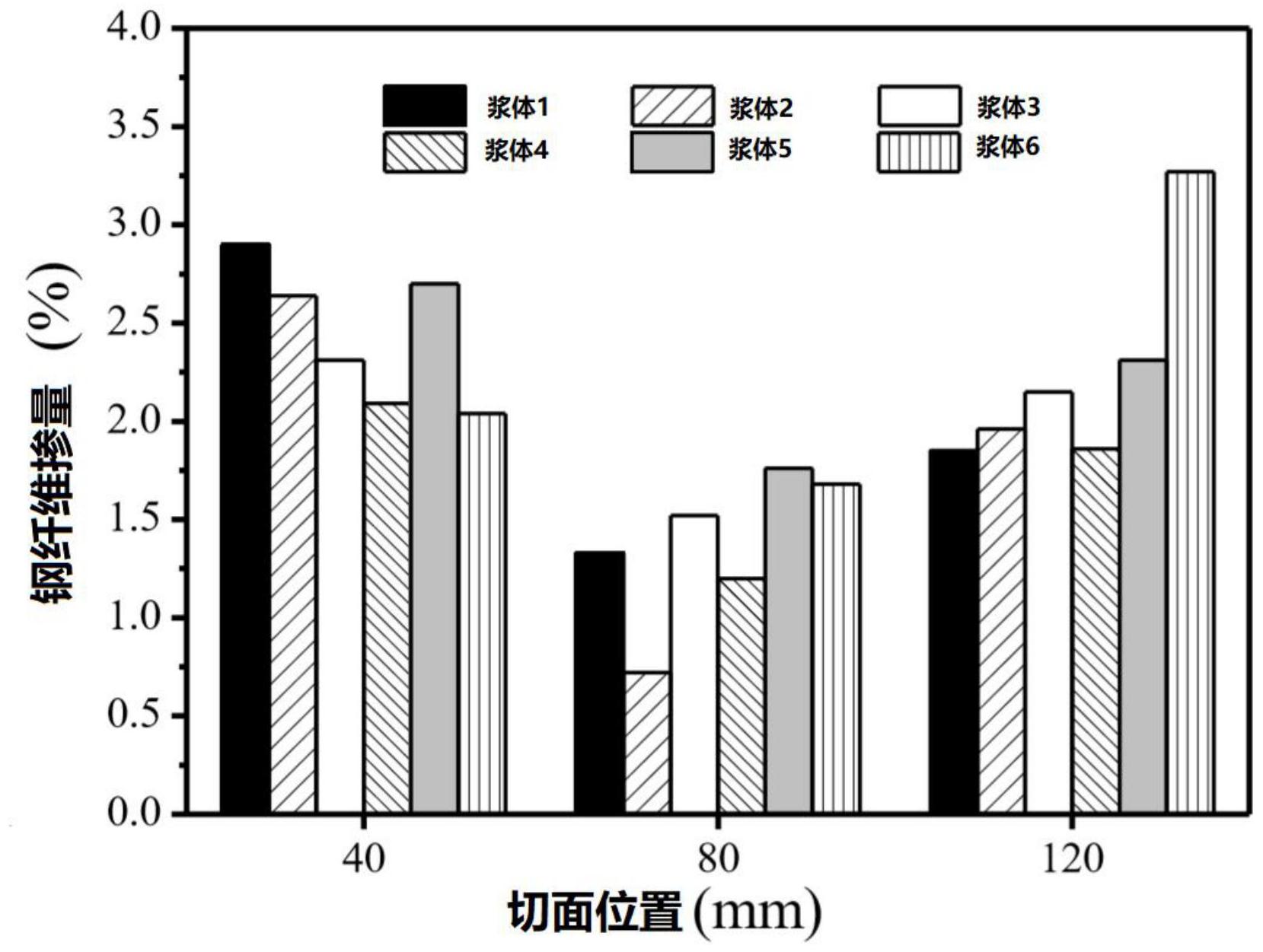

本申请实施例提供一种超高性能混凝土的配合比设计方法,以解决相关技术中超 高性能混凝土中气泡含量高的问题。 第一方面,提供一种超高性能混凝土的配合比设计方法,包括以下步骤: 4 CN 111554357 A 说 明 书 2/6 页 (1)确定钢纤维不易沉降且气泡能逸出的超高性能混凝土浆体黏度区间A1~A2; (2)控制浆体黏度在A1~A2范围内,根据浆体内钢纤维和气泡的分布情况确定超高 性能混凝土浆体的优化黏度区间A3~A4; (3)固定水胶比,制备若干组矿物掺合料掺比不同的超高性能混凝土浆体,并进行 流变性能试验,得到黏度随矿物掺合料掺比变化的曲线,确定优化黏度区间A3~A4对应的矿 物掺合料掺比为优化矿物掺合料掺比区间; (4)将优化矿物掺合料掺比区间的两边界值、各固体组分的粒径分布以及表观密 度植入最密堆积模型,计算出各固体组分的体积比区间。 一些实施例中,步骤(1)具体为:固定水胶比,制备不同黏度的超高性能混凝土浆 体,测得钢纤维在超高性能混凝土浆体内不沉降的最低黏度A1,根据斯托克斯理论计算出 气泡从超高性能混凝土浆体逸出的最高黏度A2,确定钢纤维不易沉降且气泡能逸出的超高 性能混凝土浆体黏度区间为A1~A2。 一些实施例中,步骤(2)具体为:固定水胶比,在A1~A2黏度范围内制备若干组不同 黏度的超高性能混凝土浆体,加入钢纤维,待超高性能混凝土浆体硬化后对各试块进行切 割,通过各试块截面上钢纤维和气泡的分布情况确定超高性能混凝土浆体的优化黏度区间 A3~A4。 一些实施例中,确定优化黏度区间A3~A4具体方法如下:待浆体硬化后,将试块平 均切割成四段,对截面图像进行二值化处理,选取气泡小且钢纤维分布均匀的几组切面,确 定其对应的试块对应的浆体黏度,即得到优化黏度区间A3~A4。 一些实施例中,步骤(2)通过各试块截面上钢纤维和气泡的分布情况确定超高性 能混凝土浆体的最佳黏度A,步骤(3)通过黏度随矿物掺合料掺比变化的曲线确定最佳黏度 A对应的矿物掺合料掺比为最佳矿物掺合料掺比;步骤(4)将最佳矿物掺合料掺比、各固体 组分的粒径分布以及表观密度植入最密堆积模型,计算出各固体组分的最佳体积比。 一些实施例中,最密堆积模型公式如下: 其中,P(D)为累计筛下颗粒百分含量;D为当前粒径(μm);Dmin为最小粒径(μm);Dmax 为最大粒径(μm);q为分布系数,取值为0.23。 一些实施例中,各固体组分的粒径分布通过激光粒度分析确定,各固体组分的表 观密度通过容量桶法测定。 一些实施例中,水胶比为0.15~0.35;钢纤维的体积掺量为2%。 一些实施例中,计算出各固体组分的体积比后确定减水剂的饱和掺量,然后确定 消泡剂的掺量; 确定不同减水剂的饱和掺量的具体确定方法如下:通过加入不同掺量的减水剂对 应浆体的流动度,确定减水剂的饱和掺量,即当减水剂量继续增长,而流动度不变或减少的 所对应的减水剂掺量为减水剂的饱和掺量; 确定消泡剂掺量的具体确定方法如下:分别制备不同消泡剂掺量的超高性能混凝 土浆体,并测试砂浆浆体的湿堆积密实度,成型后测试其各龄期的抗压强度,确定消泡剂的 掺量。 5 CN 111554357 A 说 明 书 3/6 页 另一方面,提供一种超高性能混凝土,其水胶比为0.22,各组分及其掺量为:水泥 675kg/m3,粉煤灰240kg/m3,硅灰170kg/m3,粒径≤0.6mm的砂1022kg/m3,减水剂占胶凝材料 总量的3.5wt%,消泡剂占胶凝材料总量的0.5wt%。 本申请所用浆体的制备方法是根据配合比将粉料加入到搅拌锅中,低速搅拌30s 后加入水与减水剂,待成浆后低速搅拌3min,暂停1min,高速搅拌2min,暂停后加入钢纤维, 低速搅拌。 本申请提供的技术方案带来的有益效果包括: (1)根据本申请方法制备的超高性能混凝土,可选取当地材料,节约资源,易于推 广应用,操作方法简单,通用性强。 (2)通过该方法制得的超高性能混凝土可以优化其内部孔结构,降低其气泡含量, 进一步提高其抗压强度,优化其宏观性能。 本申请的原理具体如下: 本申请实施例提供的超高性能混凝土的配合比设计方法,先测得钢纤维在超高性 能混凝土浆体内不沉降的最低黏度A1,根据斯托克斯理论计算出气泡从超高性能混凝土浆 体逸出的最高黏度A2,确定低黏度区间A1~A2(实施例中为4.39-10.59Pa·s),再确定优化 黏度区间A3~A4,然后在该黏度区间内确定最佳黏度值A,该优化黏度区间A3~A4内的浆体 钢纤维分布均匀且气泡较易逸出,因此浆体变得致密,形成超高性能混凝土;再固定水胶 比,进行流变性能试验,得到浆体黏度随矿物掺合料掺比变化的曲线,将优化黏度区间A3~ A4、最佳黏度值A和固体组分的粒径分布以及表观密度植入颗粒最密堆积模型,即修正的安 德森安德烈森模型,得到各固体组分优化后的体积配合比区间以及最佳体积配合比。 附图说明 为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使 用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于 本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他 的附图。 图1为本申请实施例提供的对试块中不同位置钢纤维分布的图像处理过程图; 图2为本申请实施例提供的不同黏度的超高性能混凝土试块在80mm处的切面示意 图;其中,图2(a)代表4.2Pa·s,图2(b)代表4.9Pa·s,图2(c)代表5.18Pa·s,图2(d)代表 7.79Pa·s,图2(e)代表9.84Pa·s,图2(f)代表12.26Pa·s; 图3展示了不同黏度的浆体在各截面处的钢纤维分布情况; 图4展示了不同硅灰掺量下浆体的黏度变化情况; 图5展示了不同粉煤灰掺量下浆体的黏度变化情况; 图6展示了原料、目标曲线和优化后混合物的颗粒堆积曲线图; 图7展示了不同消泡剂掺量对优化的超高性能混凝土力学性能的影响。