技术摘要:

本发明提供一种废SCR脱硝催化剂的回收处理方法,包括以下步骤:对所述废SCR脱硝催化剂进行预处理,获得催化剂粉末;对所述催化剂粉末依次进行高温煅烧处理及有机酸溶液处理,后经过滤获得第一滤液及第一滤渣;分别对所述第一滤液及所述第一滤渣进行二次处理,获得三氧 全部

背景技术:

氮氧化物(NOx)主要来源于固定源的锅炉和机动车尾气,是目前我国主要的大气 污染物之一,给生态环境带来严重危害。我国69.8%的NOx排放来自于燃煤行业,燃煤电厂 作为燃煤大户是主要排放源之一。在众多的氮氧化物治理技术中,选择性催化还原(SCR)脱 硝技术由于其脱硝效率高、选择性好以及受烟气组分局限性小等优点被广泛应用于燃煤电 厂烟气脱硝。催化剂作为SCR脱硝系统的核心技术,成本占整个系统的30%~50%。目前,商 业应用的中温脱硝催化剂主要是V2O5-WO3(MoO3)/TiO2型钒钛系催化剂。 在实际运行过程中催化剂会由于堵塞、中毒、磨损等原因逐渐失活,其寿命一般为 2-3年,需定期更换。截止2017年,全国火电机组在役脱硝催化剂超过120万m3,预计2020年 将进一步升至150万m3。当前废催化剂产生速率为40万m3/a,到2020年将稳定至50万m3/a。如 此庞大的数量若按照国外的填埋方式处理将会对环境造成严重的污染,而废催化剂本身具 有极高的价值,因此回收再利用势在必行。废催化剂的再生虽然能在短期内快速获得较大 收益,但由于再生次数有限以及催化剂破损数量的逐步增多,从长远来看,废催化剂有色金 属的分离回收才是解决问题的最终途径。钨作为一种稀有金属,价格昂贵且分布稀散,而废 催化剂中钨的含量达3-7%,分布集中,数量可观,因此直接从废催化剂中回收钨是很有意 义的。 废脱硝催化剂中除含有WO3之外,还有TiO2、V2O5、Al2O3、SiO2等物质,目前还没有一 种简易的方法直接从中提取钨,现有的回收技术一般是通过催化剂与NaOH或Na2CO3以不同 的反应形式反应,从而实现钨及其他元素的浸出以及分步提取。 专利CN201410291149.X公开了一种从废弃SCR脱硝催化剂中提取金属氧化物的方 法,其处理步骤为:废SCR脱硝催化剂经高温煅烧,再与NaOH在熔融状态下反应后,经热水浸 取、过滤,得到钛酸盐粗品和含钒、钨的滤液。粗品经酸溶、水洗、煅烧后得到含TiO2≥95% 成品,滤液调pH为8.0,加入NH4Cl后沉淀、过滤得到NH4VO3和含钨的滤液,NH4VO3经煅烧得到 V2O5,含钨的滤液加酸处理后,经过滤、煅烧得到WO3。 专利CN201610517677.1公开了一种从SCR废催化剂中回收钨、钒和钛的方法,包括 以下几个步骤:将SCR废催化剂清洗后粉碎、筛分,掺入碳酸钠搅拌均匀,将混合粉末在高温 下烧结得到烧结料,再加水浸出,得到含有钨、钒的钠盐混合溶液;在溶液pH值大于12的条 件下选择性萃取钨,用铵盐溶液进行反萃得到钨酸铵溶液;萃取钨后的萃余液在pH值为10- 11.5的条件下萃取钒,用氢氧化钠溶液进行反萃得到含少量钨的钒酸钠溶液;钛留在浸出 渣中得到富钛料。 专利CN201710954903.7提出一种从废SCR脱硝催化剂中回收钨、钒的方法,包括步 骤:1)钨和钒的浸出:将废SCR脱硝催化剂置于NaOH溶液中浸出,通过固液分离得到含钨和 钒的碱性浸出液和残渣TiO2;2)碱性浸出液中钨和钒的萃取提纯:以含伯胺N1923的煤油溶 3 CN 111573735 A 说 明 书 2/8 页 液为萃取剂进行萃取,3)萃取有机相中钨和钒的反萃取分离和回收。 现有技术的 反应形式基本可以 归为以 下两种 :1 .固固反应 (如专利 CN201410291149.X和专利CN201610517677.1);2.固液反应(如专利CN201710954903.7)。上 述反应中浸出渣主要为钛酸盐以制备TiO2,浸出液中主要含有NaVO3、NaWO4、Na2SiO3、NaAlO2 等,现有技术主要是通过铵盐沉淀和萃取的方式从溶液中先后提取钒、钨。但是无论哪种方 式都需要加入大量酸调节pH,而且为了充分反应前期会加入过量碱,导致其酸碱的消耗量 非常大。同时由于溶液中离子种类较多且具有一些相同性质,也会对WO3的纯度造成较大影 响。 因此,在废催化剂回收利用这一领域,如何以一种简易且酸碱耗量低的低成本提 钨方法获取更高的钨回收率和更高纯度的WO3,仍然是一个挑战性的问题。

技术实现要素:

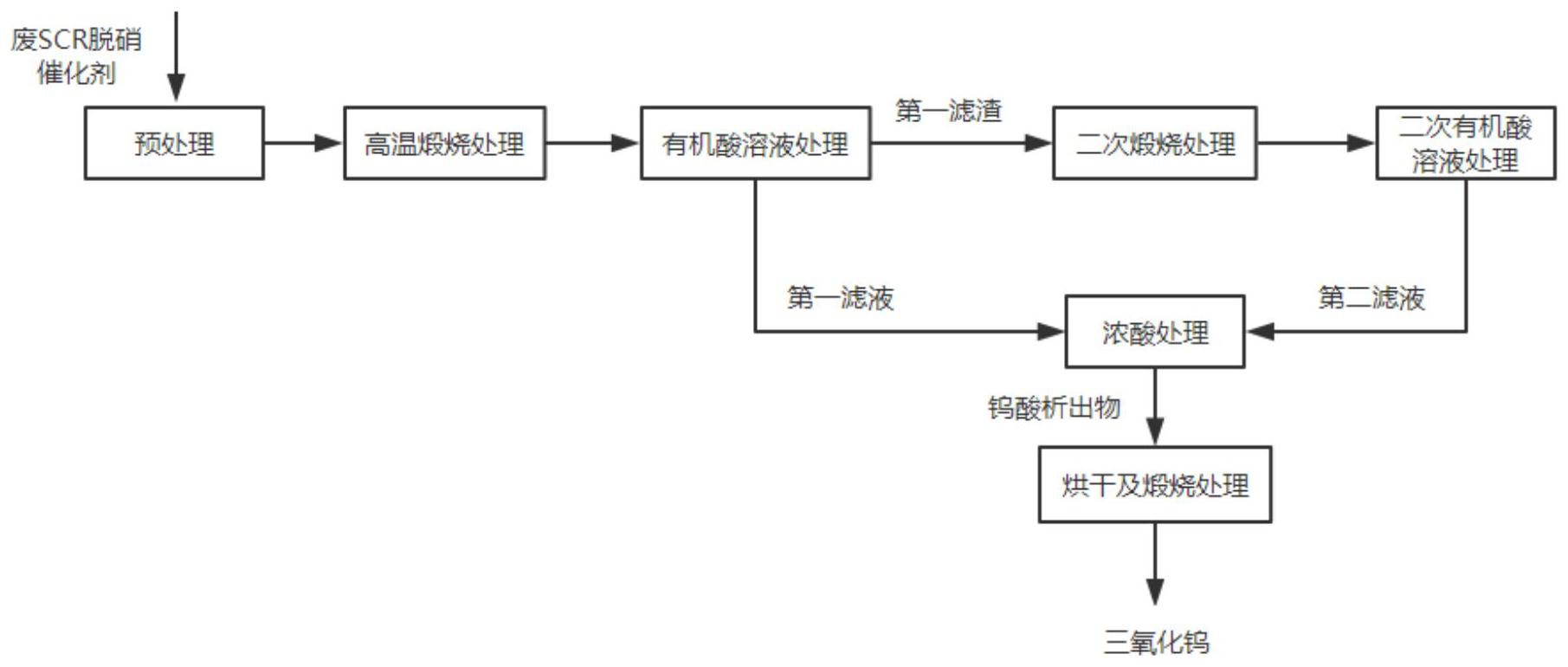

本发明实施例提供了一种废SCR脱硝催化剂的回收处理方法,以至少提供一种简 易且酸碱耗量低的低成本提钨方法,不仅可以获取纯度高达85%以上的高纯度WO3,而且钨 回收率高达75%以上,从而有效提升了废SCR脱硝催化剂的利用价值。 根据本发明实施例的一个方面,提供一种废SCR脱硝催化剂的回收处理方法,包括 以下步骤:对所述废SCR脱硝催化剂进行预处理,获得催化剂粉末;对所述催化剂粉末依次 进行高温煅烧处理及有机酸溶液处理,后经过滤获得第一滤液及第一滤渣;分别对所述第 一滤液及所述第一滤渣进行二次处理,获得三氧化钨。 优选地,所述对所述第一滤液进行二次处理包括:对所述第一滤液进行浓酸处理, 获得钨酸析出物;对所述钨酸析出物进行烘干及煅烧处理,获得三氧化钨。 优选地,所述对所述第一滤渣进行二次处理包括:对所述第一滤渣依次进行二次 煅烧处理及二次有机酸溶液处理,后经过滤获得第二滤液及第二滤渣;对所述第二滤液进 行浓酸处理,获得钨酸析出物;对所述钨酸析出物进行烘干及煅烧处理,获得三氧化钨。 优选地,所述废SCR脱硝催化剂中钙、钨摩尔比大于等于1:1。 优选地,所述预处理包括:对所述废SCR脱硝催化剂进行冲洗;经冲洗后的废SCR脱 硝催化剂经干燥、粉碎、球磨后,获得所述催化剂粉末。 具体地,所述预处理包括:采用高压水枪对所述废SCR脱硝催化剂进行冲洗,清理 掉表面及孔道内的煤灰,100-120℃干燥后用粉碎机粉碎,然后在球磨机中球磨,最后过筛, 得到粒径200目左右的所述催化剂粉末。 优选地,所述对所述催化剂粉末进行高温煅烧处理中,所述高温煅烧的温度为 750-1000℃,优选850-950℃;所述高温煅烧的时间为2-6h。高温煅烧过程中,所述催化剂粉 末中的钙、钨发生如下反应: CaO WO3→CaWO4。 优选地,所述有机酸溶液处理采用恒温水浴,水浴温度为40-80℃;所述有机酸溶 液处理时间为1-4h。所述有机酸溶液处理过程中充分搅拌。 优选地,所述有机酸溶液处理采用草酸溶液,所述草酸溶液的浓度为2-20wt%;所 述草酸溶液中H2C2O4与所述催化剂粉末中钨的摩尔比为4-21:1,优选5-20:1。所述催化剂粉 末经所述高温煅烧处理后获得的第一中间产物采用草酸处理,发生如下反应: 4 CN 111573735 A 说 明 书 3/8 页 CaWO H C O →Ca(HC O )↓ CaC O↓ WO 2-4 2 2 4 2 4 2 2 4 4 。 优选地,所述对所述第一滤渣进行二次煅烧处理中,所述二次煅烧的温度为750- 950℃,优选800-900℃;所述二次煅烧的时间为4-6h。所述二次煅烧过程中发生如下反应: Ca(HC2O4)2 CaC2O4→CaCO3 CO H2O。 CaCO3→CaO CO2 CaO WO3→CaWO4。 优选地,所述二次有机酸溶液处理采用恒温水浴,水浴温度为40-80℃;所述二次 有机酸溶液处理时间为2-4h。所述二次有机酸溶液处理过程中充分搅拌。 优选地,所述二次有机酸溶液处理采用草酸溶液,所述草酸溶液的浓度为0.6- 6wt%;所述草酸溶液中H2C2O4与所述第一滤渣中钨的摩尔比为4-21:1,优选10-15:1。所述 第一滤渣经所述二次煅烧处理后的第二中间产物采用草酸处理,发生如下反应: CaWO4 H2C2O4→Ca(HC2O4)2↓ CaC2O4↓ WO 2-4 。 优选地,所述浓酸处理采用浓盐酸;所述浓盐酸的浓度为10-30wt%。对所述第一 滤液和/或所述第二滤液进行浓酸处理,发生如下反应: WO 2-4 2H →H2WO4↓。 优选地,所述对所述钨酸析出物进行烘干及煅烧处理中,烘干温度为110-130℃, 煅烧温度为500-700℃。煅烧过程中发生如下反应:H2WO4→WO3 H2O。 相比于现有技术,本发明至少具有以下有益效果: (1)充分利用了废催化剂自身的特点,在回收的过程中无需添加NaOH或Na2CO3,可 对钨进行直接提取,与现有技术中的碱法回收方式相比,流程简单,操作方便。同时后期也 无需调节pH,酸耗量大幅度降低,成本低廉。 (2)本发明实施例中所用的草酸廉价易得,可循环使用,绿色环保。 (3)本发明的技术方案对钨的浸出具有优异的选择性,WO3纯度较高。 (4)本发明的技术方案采用分步提钨法,进一步有效提高了W的回收率和WO3纯度。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附 图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对 本发明范围的限定。 图1为本发明实施例的工艺流程示意图; 图2为本发明实施例1获得的WO3的表征图谱。