技术摘要:

本发明的实施例提供了一种回填式搅拌摩擦点焊工具和回填式搅拌摩擦点焊方法,涉及金属焊接领域。该工具其包括相互独立的回填工件和夯实工件,回填工件包括搅拌针、搅拌套和压紧环,搅拌套设于搅拌针的外侧,压紧环设于搅拌套的外侧,搅拌针能够相对于搅拌套旋转和上下 全部

背景技术:

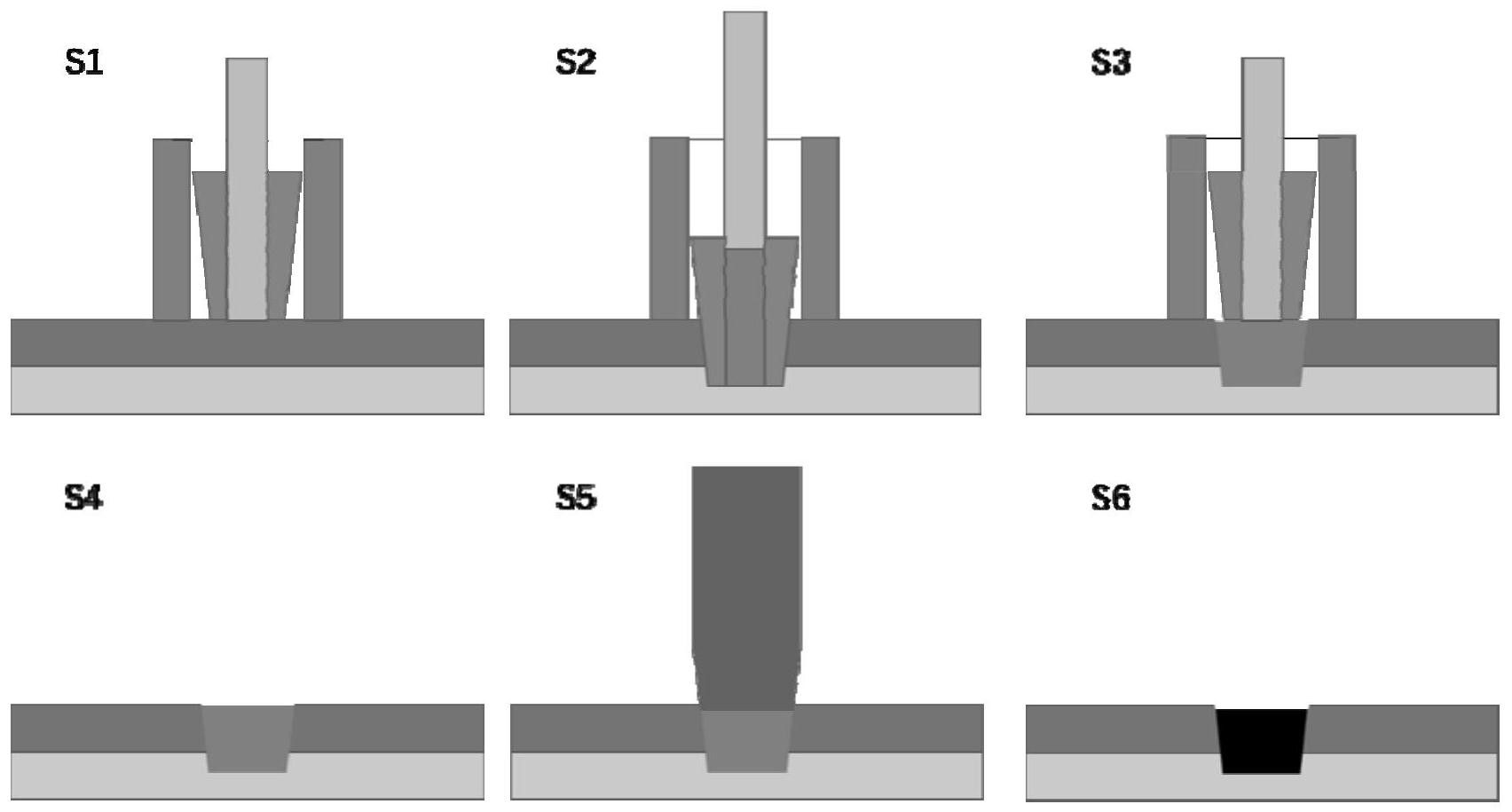

FSW焊接(搅拌摩擦焊)是指利用高速旋转的焊具与工件摩擦产生的热量使被焊材 料局部塑性化,当焊具沿着焊接界面向前移动时;塑性化的材料在焊具的转动摩擦力作用 下由焊具的前部流向后部,并在焊具的挤压下形成致密的固相焊缝。现有技术中常用的搅 拌摩擦焊包括常规FSSW和回填式搅拌摩擦点焊。 其中,常规FSSW是在FSW基础上发展起来的,其基本原理与FSW相似。焊接过程中, 搅拌头高速旋转并以一定的速率扎入被焊工件,到达预定深度后停留一定时间,此后搅拌 头快速回抽并完成焊接,最终在焊点中部留下一匙孔,如图1所示。高速旋转的搅拌头对被 焊工件进行机械加热,使搅拌头周围材料软化并发生塑性流动,在轴肩的锻压力与搅拌针 的搅拌作用下,使工件原始界面破碎并形成冶金结合,从而形成点焊接头。 回填式搅拌摩擦点焊(Refill Friction Stir SpotWelding ,RFSSW)技术是德国 GKSS中心于2002年发明的一种新的点焊技术,其使用的是传统回填式搅拌摩擦点焊的工具 1,其包括搅拌针2、搅拌套3和压紧环4,其结构请参阅图2。回填式搅拌摩擦点焊主要分为4 个步骤(请参阅图3):①压紧环压在上板表面,套筒和搅拌针开始同步旋转并与待焊材料摩 擦并产生摩擦热进而使材料塑化;②搅拌针和套筒分别向上向下运动,套筒将塑性金属挤 入搅拌针向上运动所留下的空腔;③下压量到达一定值后,搅拌针下压将塑性金属挤入套 筒回抽所留下的空腔;④搅拌头撤离焊件表面。当套筒和搅拌针分别回到试板的上表面时, 二者仍需在焊点表面停留一定时间并保持旋转,以得到表面成形良好的焊点。 经申请人研究发现: 常规搅拌摩擦点焊存在匙孔缺陷,显著降低了接头的承载面积,从而降低了接头 的力学性能。 现有回填式搅拌摩擦点焊虽然消除了匙孔缺陷,但由于在拉剪试验和十字拉伸等 力学测试中,一致表明界面包铝带和套筒退出线是接头的薄弱位置,而界面包铝带可以通 过工艺的调整来消除,而套筒退出线是此工艺的固有组织特征,无法消除。 鉴于此,特提出本申请。

技术实现要素:

本发明的目的包括,例如,提供了一种回填式搅拌摩擦点焊工具和回填式搅拌摩 擦点焊方法,其能够让最终成型的焊点也形成锥形,进而使上板与下板形成机械咬合结构, 从而有效提高了接头的拉剪性能以及十字拉伸性能。 本发明的实施例可以这样实现: 第一方面,实施例提供一种回填式搅拌摩擦点焊工具,用于对搭接的上板和下板 4 CN 111570997 A 说 明 书 2/6 页 进行焊接;其包括相互独立的回填工件和夯实工件,所述回填工件包括搅拌针、搅拌套和压 紧环,所述搅拌套设于所述搅拌针的外侧,所述压紧环设于所述搅拌套的外侧,所述搅拌针 能够相对于所述搅拌套旋转和上下移动,所述搅拌套能够相对于所述压紧环旋转和上下移 动,所述搅拌套为圆台形;所述夯实工件包括搅拌头,所述搅拌头包括相互连接的圆柱部和 圆台部,所述搅拌套的锥度等于所述圆台部的锥度。 在可选的实施方式中,所述搅拌套具有第一上底圆直径Ds2、第一下底圆直径Ds1 和第一锥台高度Ls; 所述搅拌头具有第二上底圆直径D1、距离第二下底圆高度为L的位置处的直径为 D2; 其中,Ds2=D2,L=所述上板厚度的10%-15%。 在可选的实施方式中,所述搅拌套的第一上底圆直径Ds2为10-20mm;优选为14- 16mm; 优选地,所述搅拌套的第一下底圆直径Ds1为7-12mm;优选为8-10mm; 优选地,所述搅拌套的第一锥台高度Ls为10-20mm;优选为14-16mm。 在可选的实施方式中,所述搅拌套的锥度等于(Ds2-Ds1)/Ls,所述锥度的取值范 围为0.1-1;优选为0.3-0.5。 在可选的实施方式中,所述搅拌头的第二上底圆直径D1大于所述搅拌头的距离第 二下底圆高度为L的位置处的直径D2; 优选地,D1为15-30mm;优选为19-21mm; 优选地,D2=Ds2,D2为10-20mm;优选为14-16mm; 优选地,所述搅拌针的直径Dp为4-8mm,优选为5-7mm。 在可选的实施方式中,所述上板的厚度为1-15mm。 第二方面,实施例提供一种回填式搅拌摩擦点焊方法,其是采用如前述实施方式 任一项所述的回填式搅拌摩擦点焊工具进行。 在可选的实施方式中,其包括下压阶段、回抽阶段、撤离阶段和夯实阶段; 所述下压阶段是旋转的所述搅拌针向上运动,旋转的所述搅拌套向下运动; 所述回抽阶段是旋转的所述搅拌针向下运动,旋转的所述搅拌套向上运动;当所 述搅拌套回抽至距离所述上板厚度为8-12%的位置时停止向上回抽,所述搅拌针继续下压 直至所述搅拌针的下表面与所述搅拌套的下表面保持在同一高度; 所述撤离阶段是撤离所述回填工件; 所述夯实阶段是利用所述夯实工件的所述搅拌头对形成的焊点进行向下挤压,挤 压距离为所述上板厚度的10-15%; 优选地,所述回填式搅拌摩擦点焊方法还包括在所述下压阶段之前进行的预热阶 段,在所述预热阶段中,所述搅拌针和所述搅拌套停留在所述上板的表面通过旋转进行摩 擦产热。 在可选的实施方式中,在所述下压阶段中,所述搅拌套向下挤压材料的体积等于 所述搅拌针回抽的空腔的体积;所述搅拌套的下压距离为所述下板的厚度为0.3-0.5倍; 优选地,所述搅拌套以VT1的速度下压,所述搅拌针以VZ1的速度回抽,其中,VT1为 0.8-1.2mm/s,优选为1mm/s; 5 CN 111570997 A 说 明 书 3/6 页 VZ1满足:VZ1=(1.25 0.12t0)×VT1); 式中,t0为从轴套下压开始计时的下压时间。 在可选的实施方式中,在所述回抽阶段中,所述搅拌针向下挤压材料的体积等于 所述搅拌套回抽的空腔体积; 优选地,所述搅拌套以VT2的速度回抽,所述搅拌针以VZ2的速度下压,其中,VT2= VT1,VT2为0.8-1.2mm/s,优选为1mm/s; VZ2满足:VZ2=VZ1(下压结束时刻搅拌针的运动速率)-0.12t1×VT2; 式中,t1为从轴套回抽开始计时的回抽时间。 本发明实施例的有益效果包括,例如: 本申请中通过对传统的回填式搅拌摩擦点焊的工具中的搅拌套进行改进,将原有 的圆柱形的搅拌套改变为圆台形,且呈现上宽下窄的结构,在进行回填焊接时,能够让焊接 的焊点呈现圆台状,进而使上板与下板形成机械咬合结构,进一步地,本申请中通过独立设 置的搅拌头,能够在回填结束后继续对焊点进行下压,有利于促进上板与下板的机械咬合 结合强度增强,从而有效提高了接头的拉剪性能以及十字拉伸性能。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附 图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对 范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这 些附图获得其他相关的附图。 图1为常规FSSW的示意图; 图2为传统回填式FSSW的工具的结构示意图; 图3为传统回填式FSSW焊接流程图; 图4为本申请实施例提供的回填式搅拌摩擦点焊工具的结构示意图; 图5为本申请实施例提供的回填式搅拌摩擦点焊工具的搅拌套的尺寸示意图; 图6为图4中A处的局部放大图; 图7为本申请实施例提供的回填式搅拌摩擦点焊方法的焊接流程图。 图标:1-传统回填式搅拌摩擦点焊的工具;2-搅拌针;3-搅拌套;4-压紧环;100-回 填式搅拌摩擦点焊工具;110-回填工件;111-搅拌针;112-搅拌套;1211-圆柱部;1212-圆台 部;113-压紧环;120-夯实工件;121-搅拌头;200-上板;300-下板。