技术摘要:

本发明公开了一种交通标志牌铝合金底板自动铆接机,包括铆接机构、输送机构、定位机构和压紧机构,所述铆接机构包括自走上铆接模组和自走下铆接模组;所述自走上铆接模组可移动安装于所述第二龙门架固上;所述自走下铆接模组可移动安装于所述第一龙门架上;所述自走上 全部

背景技术:

随着道路桥梁等基础设备的快速发展,道路周边的广告牌和交通标志牌等其他设 施也在逐渐完善,现有的广告牌和交通标志牌都是标志牌的一种,通常采用两块或多块,需 要通过加强筋和铝型材的配合将板材连接到一起,现有的铆接操作多为人工操作铆接枪进 行铆接,标志牌体积较大,需要铆接的位置较多,铆接压力强度一致,需要人工反复进行铆 接操作,提高了人员劳动强度,同时增加了标志牌的生产成型时间,同时人工进行铆接操作 时,铆钉位置难以保持统一,容易出现铆接失误,或位置偏差较大导致的板材之间的相对应 力冲突,造成铆接后标志牌容易出现板材分离损坏的情况,而市场上均通过铆接枪进行铆 接,费时费力,而且铆接效率低下,容易出现铆接失败的现象。

技术实现要素:

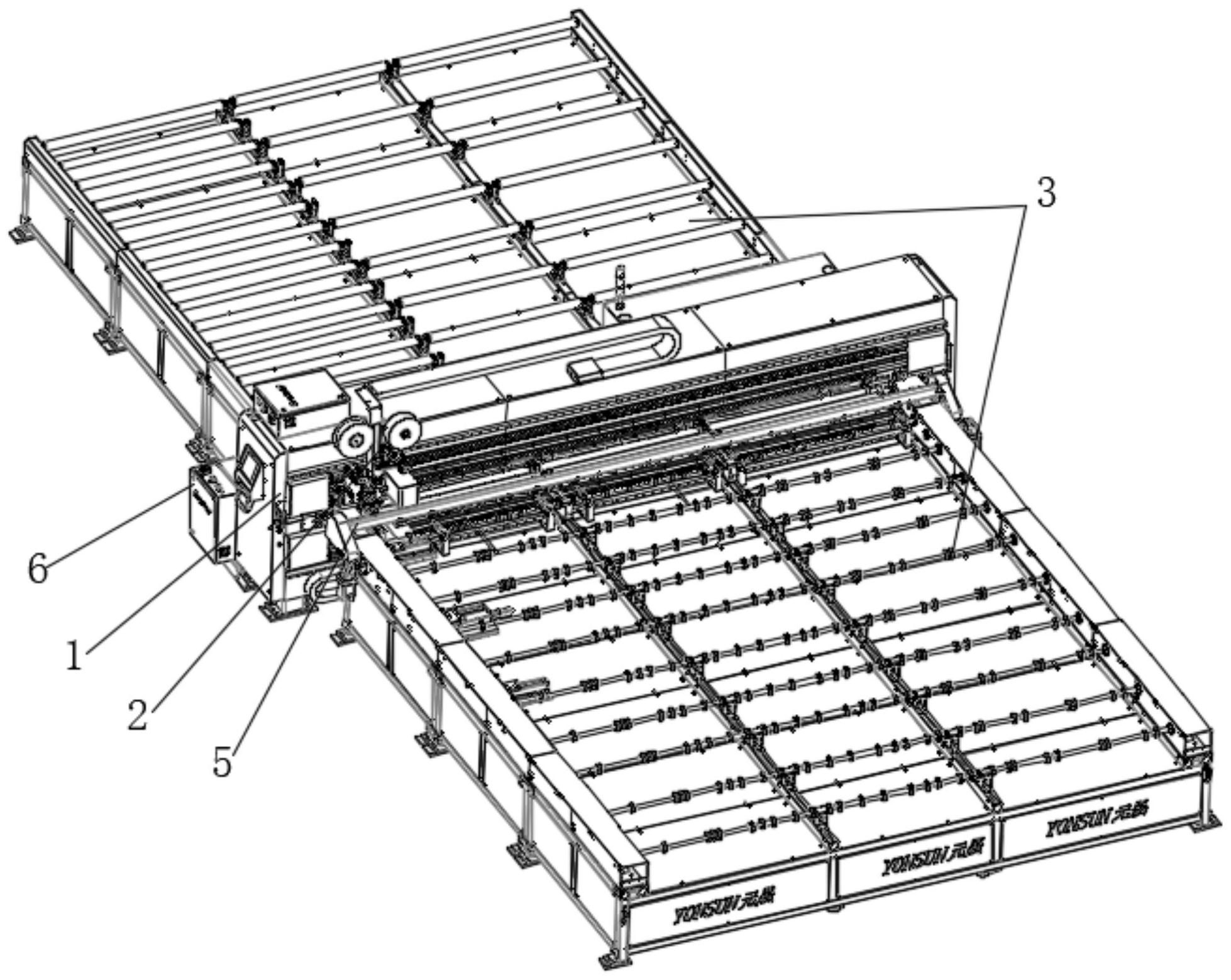

本发明的目的在于提供一种自动化程度高、铆接效率和铆接精度高、铆接质量好 的交通标志牌铝合金底板自动铆接机。 本发明通过以下技术方案实现的: 一种交通标志牌铝合金底板自动铆接机,包括: 龙门支架,所述龙门支架包括第一龙门架和第二龙门架;所述第二龙门架固定架 设于所述第一龙门架的顶面; 铆接机构,所述铆接机构包括自走上铆接模组和自走下铆接模组;所述自走上铆 接模组可移动安装于所述第二龙门架固上;所述自走下铆接模组可移动安装于所述第一龙 门架上;所述自走上铆接模组与所述自走下铆接模组同步运动对工件进行定点铆接; 输送机构,所述输送机构包括前输送组件和后输送组件;所述前输送组件与所述 后输送组件对称安装于所述第一龙门架的前后两侧;所述前输送组件用于将待铆接工件输 送给所述铆接机构进行铆接;所述后输送组件用于输送已完成铆接的工件; 定位机构,所述定位机构包括工件前端定位组件和工件侧边定位组件;所述工件 前端定位组件用于定位工件的前端长度;所述工件侧边定位组件用于定位工件的侧边长 度; 压紧机构,所述压紧机构包括用于压紧待铆接工件的横梁下压组件和后下压组 件;所述横梁下压组件架设于所述前输送组件的后端;所述后下压组件靠近所述横梁下压 组件安装于所述第二龙门架的下端;以及, 液压站,所述液压站通过管道与所述铆接机构连接。 进一步地,所述自走上铆接模组包括上模自走安装板、上模安装板、上模铆枪、上 模自走电机组件、上模铆接插销组件和收卷料组件;所述上模自走安装板通过上模直线滑 轨和上模滑块滑动安装于所述第二龙门架上;所述上模铆枪通过上模安装板固定安装于所 5 CN 111604459 A 说 明 书 2/14 页 述上模自走安装板上;所述上模自走电机组件通过上模电机调节座固定安装于所述上模自 走安装板上;所述收卷料组件的下端与上模自走安装板连接,所述收卷料组件的上端通过 双排拖链与所述第二龙门架的顶部连接;所述上模铆接插销组件安装于所述上模自走安装 板上端的左右两侧。 进一步地,所述自走下铆接模组包括下模自走安装板、下模安装板、下模铆枪、下 模自走电机组件和下模铆接插销组件;所述下模自走安装板通过下模直线滑轨和下模滑块 滑动安装于所述第一龙门架上;所述下模铆枪通过下模安装板固定安装于所述下模自走安 装板上;所述下模自走电机组件通过电机调节座固定安装于所述下模自走安装板上;所述 下模铆接插销组件安装于所述下模自走安装板下端的左右两侧。 进一步地,所述上模自走电机组件包括上模伺服电机、上模行星齿轮减速机、上模 圆柱斜齿轮和上模斜齿条;所述上模伺服电机的输出轴与所述上模行星齿轮减速机传动连 接;所述上模行星齿轮减速机固定安装于所述上模电机调节座上;所述上模行星齿轮减速 机的输出轴通过齿轮介圈和齿轮固定轴与所述上模圆柱斜齿轮传动连接;所述上模圆柱斜 齿轮与所述上模斜齿条啮合;所述上模斜齿条水平固定安装于所述第二龙门架上;所述下 模自走电机组件包括下模伺服电机、下模行星齿轮减速机、下模圆柱斜齿轮和下模斜齿条; 所述下模伺服电机的输出轴与所述下模行星齿轮减速机传动连接;所述下模行星齿轮减速 机固定安装于所述下模电机调节座上;所述下模行星齿轮减速机的输出轴通过齿轮介圈和 齿轮固定轴与所述下模圆柱斜齿轮传动连接;所述下模圆柱斜齿轮与所述下模斜齿条啮 合;所述下模斜齿条水平固定安装于所述第一龙门架上。 进一步地,所述上模铆接插销组件包括上模铆接插销座、上模铆接支撑插销、上模 铆接插销气缸和上模铆接插销盖;所述上模铆接插销座的下端与所述上模自走安装板连 接;所述上模铆接插销气缸通过上模插销气缸安装板固定安装于所述上模铆接插销座上; 所述上模铆接支撑插销安装于所述上模铆接插销座上,所述上模铆接插销盖盖合所述上模 铆接支撑插销;所述上模铆接支撑插销的前端设置有向下倾斜的插接部;所述上模铆接支 撑插销的后端与所述上模铆接插销气缸的活塞杆连接。 进一步地,所述下模铆接插销组件包括下模铆接插销座、下模铆接支撑插销、下模 铆接插销气缸和下模铆接插销盖;所述下模铆接插销座的下端与所述下模自走安装板连 接;所述下模铆接插销气缸通过下模插销气缸安装板固定安装于所述下模铆接插销座上; 所述下模铆接支撑插销安装于所述下模铆接插销座上,所述下模铆接插销盖盖合所述下模 铆接支撑插销;所述下模铆接支撑插销的前端设置有向下倾斜的插接部;所述下模铆接支 撑插销的后端与所述下模铆接插销气缸的活塞杆连接;所述第一龙门架和所述第二龙门架 上分别设置有下模支撑轨和上模支撑轨;所述上模支撑轨位于所述上模直线滑轨的上方; 所述下模支撑轨位于所述上模直线滑轨的下方;所述上模铆接支撑插销通过所述上模铆接 插销气缸的驱动插接于所述上模支撑轨上;所述下模铆接支撑插销通过所述下模铆接插销 气缸的驱动插接于所述下模支撑轨上。 进一步地,所述横梁下压组件包括下压横梁、前下压辊、前下压动力轴、前下压轴 承安装座和前压辊气缸;所述前下压动力轴通过所述前下压轴承安装座安装于所述下压横 梁上;所述前下压动力轴的两端分别安装有第一动力轴端连筒;所述前压辊气缸通过前压 辊气缸固定板对称安装于所述前输送组件后端的左右两侧壁上;所述前压辊气缸的活塞杆 6 CN 111604459 A 说 明 书 3/14 页 连接有第一杆端关节轴承;所述第一杆端关节轴承通过前压辊气缸连接板连接所述第一动 力轴端连筒;所述前下压辊通过下压辊弹性座安装于所述前下压动力轴上;所述后下压组 件包括后下压辊、后下压动力轴、后下压轴承安装座和后压辊气缸;所述后下压动力轴通过 后下压轴承安装座安装于所述第一龙门架上;所述后下压动力轴的两端分别安装有第二动 力轴端连筒;所述后压辊气缸通过后压辊气缸固定板对称安装于所述第一龙门架的两侧 面;所述后压辊气缸的活塞杆连接有第二杆端关节轴承;所述第二杆端关节轴承通过后压 辊气缸连接板连接所述第二动力轴端连筒;所述后下压辊通过下压辊弹性座安装于所述后 下压动力轴上。 进一步地,所述工件前端定位组件包括定位安装底板、定位前挡板、定位后挡板、 定位平移部件和定位升降部件;所述定位升降部件分别安装于所述定位安装底板的底面左 右两端;所述定位升降部件通过升降固定安装板安装于所述第一龙门架上;所述定位后挡 板通过所述定位平移部件安装于所述定位安装底板的上端面中部;所述定位前挡板安装于 所述定位安装底板的上端面的前端;所述定位平移部件包括平移伺服电机、平移行星减速 电机、平移滚珠丝杆、平移滑轨和平移滑块;所述平移伺服电机与所述平移行星减速电机一 体连接后通过平移电机安装板固定安装于所述定位安装底板的侧边上;所述平移滚珠丝杆 通过滚珠丝杆安装座安装于所述定位安装底板上;所述平移行星减速电机的输出轴通过平 移同步带圆弧齿和平移圆弧齿同步带连接所述平移滚珠丝杆;所述定位后挡板通过丝杆安 装座与所述平移滚珠丝杆连接;所述平移滑轨安装于所述定位安装底板的上端面左右两 端;所述平移滑块安装于所述定位后挡板的底面左右两端;所述平移滑块与所述平移滑轨 滑动连接;所述定位升降部件包括定位升降气缸、定位升降滑轨、定位升降滑块、定位升降 滑轨安装板和定位升降滑块安装座;所述定位升降滑轨安装板中部镂空;所述定位升降气 缸通过定位升降气缸安装板穿过所述定位升降滑轨安装板后安装于所述定位升降滑块安 装座上;所述定位升降滑块安装座固定安装于所述升降固定安装板上;所述定位升降滑轨 安装板固定安装于所述定位后挡板的底面;所述定位升降滑轨分别安装于定位升降滑轨安 装板的左右两端;所述定位升降滑块分别安装于定位升降滑块安装座的左右两端;所述定 位升降滑块与所述定位升降滑轨滑动连接;所述定位升降气缸的活塞杆与所述定位后挡板 的底面连接。 进一步地,所述工件侧边定位组件包括侧定位挡杆安装板、侧定位挡杆、侧定位丝 杆部件和侧定位滑动部件;所述侧定位挡杆间隔排列设置于所述侧定位挡杆安装板上;所 述侧定位挡杆安装板通过侧定位丝杆连接板安装于所述侧定位丝杆部件上;所述侧定位滑 动部件分别设置于所述侧定位挡杆安装板的两端;所述侧定位丝杆部件包括侧定位丝杆安 装底板、侧定位滚珠丝杆、侧定位伺服电机、侧定位行星减速机、第一侧定位直线滑轨和第 一侧定位直线滑块;所述侧定位丝杆安装底板固定安装于所述前输送底架上;所述侧定位 伺服电机与所述侧定位行星减速机一体连接后通过侧定位丝杆边板安装于所述侧定位丝 杆安装底板上;所述侧定位滚珠丝杆通过丝杆支撑座安装于所述侧定位丝杆安装底板上; 所述侧定位行星减速机的输出轴通过联轴器与所述侧定位滚珠丝杆连接;所述第一侧定位 直线滑轨安装于所述侧定位丝杆安装底板的上端面;所述第一侧定位直线滑块通过侧定位 直线滑块安装板安装于所述侧定位丝杆连接板的底面;所述第一侧定位直线滑块与所述第 一侧定位直线滑轨滑动连接。 7 CN 111604459 A 说 明 书 4/14 页 进一步地,所述前输送组件包括前输送底架、前挡料部件、滚动部件、中前安装底 座部件、中安装底座部件、左前安装底座部件和右前安装底座部件;所述前挡料部件安装于 所述前输送底架的前端;所述左前安装底座部件与所述右前安装底座部件分别安装于所述 前输送底架的左右两端;所述中前安装底座部件安装于所述前输送底架的中部前端;所述 中安装底座部件安装于所述前输送底架的中部;所述滚动部件分别通过所述左前安装底座 部件、右前安装底座部件、中前安装底座部件和中安装底座部件架设于所述前输送底架上; 所述滚动部件包括第一滚动轴、第二滚动轴和第三滚动轴;所述第一滚动轴的一端与所述 左前安装底座部件连接,另一端通过所述中前安装底座部件或所述中安装底座部件与所述 第二滚动轴的一端连接;所述第二滚动轴的另一端通过所述中前安装底座部件或所述中安 装底座部件与所述第三滚动轴的一端连接;所述第三滚动轴的另一端与所述右前安装底座 部件连接;所述第一滚动轴、第二滚动轴和第三滚动轴均分别间隔排列架设于所述前输送 底架上;所述第一滚动轴上间隔排列设置有多个第一导向轮;所述第二滚动轴上间隔排列 设置有多个第二导向轮;所述第三滚动轴上间隔排列设置有多个第三导向轮;所述后输送 组件包括后输送底架、中间辊部件和从动滚动部件;所述后输送底架通过后机架连接板与 所述前输送底架连接;所述从动滚动部件通过所述中间辊部件和侧边安装板可滚动架设于 所述后输送底架上。 本发明的有益效果: 本发明通过设置自走上铆接模组和自走下铆接模组、前输送组件和后输送组件、 工件前端定位组件和工件侧边定位组件、横梁下压组件和后下压组件。自走上铆接模组和 自走下铆接模组配合工作实现自动铆接的功能;前输送组件和后输送组件实现铆接工件的 自动输送;前端定位组件和工件侧边定位组件实现对铆接工件的自动定位功能;横梁下压 组件和后下压组件实现对铆接工件的自动固定功能。各个组件相互配合工作,自动铆接机 的铆接过程有序高效。本发明的优点有: 1.提供了一种自动化程度高、工作效率高的铆接设备,可以自动铆接交通标志牌; 可彻底改变目前人工操作铆接枪进行铆接的状况,克服了铆钉位置难以保持统一,容易出 现铆接失误,或位置偏差较大导致的板材之间的相对应力冲突,造成铆接后标志牌容易出 现板材分离损坏的情况。 2.本发明操作简单,维护方便工作可靠,与现有的铆接机相比,本设备可以铆接多 种尺寸的标志牌,适用范围广,铆接精度高,铆接质量好,大大降低了人工成本,提高了工作 效率,容易推广应用,经济效益和社会效益前景好。 附图说明 图1为本发明实施例铆接机的整体结构示意图; 图2为本发明实施例龙门支架的整体结构示意图; 图3为本发明实施例自走上铆接模组的正面立体结构示意图; 图4为本发明实施例自走上铆接模组的背面立体结构示意图; 图5为本发明实施例自走下铆接模组的背面立体结构示意图; 图6为本发明实施例自走下铆接模组的背面立体结构示意图; 图7为本发明实施例前输送组件的立体结构示意图; 8 CN 111604459 A 说 明 书 5/14 页 图8为本发明实施例后输送组件的立体结构示意图; 图9为本发明实施例横梁下压组件的立体结构示意图; 图10为本发明实施例后下压组件的立体结构示意图; 图11为本发明实施例下压辊弹性座的立体结构示意图; 图12为本发明实施例工件侧边定位组件的立体结构示意图; 图13为本发明实施例第一龙门架与工件前端定位组件装配结构示意图; 图14为本发明实施例龙门支架内部结构示意图; 图15为图14的B部放大结构示意图; 图16为本发明实施例工件前端定位组件的正面立体结构示意图; 图17为本发明实施例工件前端定位组件的背面立体结构示意图; 图18为本发明实施例前挡料部件的立体结构示意图; 图19为本发明实施例前输送组件的前端部分立体结构示意图; 图20为本发明实施例中前安装底座部件与中安装底座部件的立体结构示意图; 图21为图8的A部放大示意图。 附图中:1-龙门支架;2-铆接机构;3-输送机构;4-定位机构;5-压紧机构;6-液压 站;7-双排拖链;8-触摸显示屏;9-示教盒;11-第一龙门架;12-第二龙门架;21-自走上铆接 模组;22-自走下铆接模组;31-前输送组件;32-后输送组件;41-工件前端定位组件;42-工 件侧边定位组件;51-横梁下压组件;52-后下压组件;53-下压辊弹性座;111-下模直线滑 轨;112-下模滑块;113-下模支撑轨;114-下模磁栅尺安装铝槽;115-下模传感器;116-下模 感应器顶子;117-上模磁栅尺读头安装座;118-上模磁栅尺读头;121-上模直线滑轨;122- 上模滑块;123-上模支撑轨;124-上模磁栅尺安装铝槽;125-上模传感器;126-上模感应器 顶子;127-下模磁栅尺读头安装座;128-下模磁栅尺读头;211-上模自走安装板;212-上模 安装板;213-上模铆枪;214-上模自走电机组件;215-上模铆接插销组件;216-收卷料组件; 217-上模电机调节座;221-下模自走安装板;222-下模安装板;223-下模铆枪;224-下模自 走电机组件;225-下模铆接插销组件;226-下模电机调节座;311-前输送底架;312-前挡料 部件;313-滚动部件;314-中前安装底座部件;315-中安装底座部件;316-左前安装底座部 件;317-右前安装底座部件;321-后输送底架;322-中间辊部件;323-从动滚动部件;324-侧 边安装板;411-定位安装底板;412-定位前挡板;413-定位后挡板;414-定位平移部件;415- 定位升降部件;421-侧定位挡杆安装板;422-侧定位挡杆;423-侧定位丝杆部件;424-侧定 位滑动部件;425-侧定位丝杆连接板;511-下压横梁;512-前下压辊;514-前下压动力轴; 515-前下压轴承安装座;516-前压辊气缸;517-前压辊气缸固定板;518-前压辊气缸连接 板;519-第一动力轴端连筒;521-后下压辊;522-后下压动力轴;523-后下压轴承安装座; 524-后压辊气缸;525-第二动力轴端连筒;531-动力轴连接卡;532-压辊轴承座;533-下压 辊弹簧座;534-重载压缩弹簧;1151-第一下模限位块;1152-第二下模限位块;1153-第三下 模限位块;1251-第一上模限位块;1252-第二上模限位块;1253-第三上模限位块;2131-漫 反射光电开关;2141-上模伺服电机;2142-上模行星齿轮减速机;2143-上模圆柱斜齿轮; 2144-上模弹簧压紧件;2145-上模压紧螺杆;2146-上模弹簧压紧螺杆座;2147-上模压缩弹 簧;2148-上模电机保护罩;2149-上模斜齿条;2241-下模伺服电机;2242-下模行星齿轮减 速机;2243-下模圆柱斜齿轮;2244-下模弹簧压紧件;2245-下模压紧螺杆;2246-下模弹簧 9 CN 111604459 A 说 明 书 6/14 页 压紧螺杆座;2247-下模压缩弹簧;2248-下模电机保护罩;2249-下模斜齿条;2151-上模铆 接插销座;2152-上模铆接支撑插销;2153-上模铆接插销气缸;2154-上模铆接插销盖; 2155-上模插销气缸安装板;2251-下模铆接插销座;2252-下模铆接支撑插销;2253-下模铆 接插销气缸;2254-下模铆接插销盖;2256-下模插销气缸安装板;2161-料盘安装座;2162- 铆接料盘;2163-闭环步进电机;2164-收料盘;2165-张紧辊部件;3121-前挡钩连板;3122- 前挡钩;3123-前挡气缸;3124-挂钩前爪;3131-第一滚动轴;3132-第二滚动轴;3133-第三 滚动轴;3134-第一导向轮;3135-第二导向轮;3136-第三导向轮;3141-中间轴承前底座; 3142-中间前底座底板;3143-中间轴承安装下座;3144-中间轴承安装盖;3151-中间底座侧 板;3152-中间底座底板;3161-安装座底板;3162-安装座侧板;3163-输送伺服电机;3164- 输送行星减速机;3165-间距对比滚轴;3221-辊中间固定底座侧板;3222-辊中间固定底座 连轴;3223-固定盖;3231-第一从动辊;3232-第二从动辊;3233-第三从动辊;4111-定位接 近开关;4131-定位感应片;4141-平移伺服电机;4142-平移行星减速电机;4143-平移滚珠 丝杆;4144-平移滑轨;4145-平移滑块;4151-定位升降气缸;4152-定位升降滑轨;4153-定 位升降滑块;4154-定位升降滑轨安装板;4155-定位升降滑块安装座;4156-定位升降气缸 安装板;4231-侧定位丝杆安装底板;4232-侧定位滚珠丝杆;4233-侧定位伺服电机;4234- 侧定位行星减速机;4235-第一侧定位直线滑轨;4236-第一侧定位直线滑块;4241-侧定位 滑座底板;4242-第二侧定位直线滑轨;4243-第二侧定位直线滑块;4244-侧定位档杆下连 接板;4251-侧定位感应片;4252-侧定位接近开关。