技术摘要:

本发明公开了一种新鲜金属表层动态流变力学特性测试装置及方法。实际的金属学中,金属与空气接触的界面所形成的是金属氧化层,导致现有压痕实验中测得的结果与新鲜金属层有明显偏差。本发明包括底板、撞击驱动机构、压杆机构、工件横移机构、拉刀组件和控制器。压杆机 全部

背景技术:

现代工程领域逐渐要求材料在极端工作条件下满足使用要求的同时同样具备良 好的力学稳定性,为此材料在极端环境下尤其在微纳尺度上力学性能的研究成为国内外学 者研究的热点。近年来国内外学者结合分离式霍普金森压杆(SHPB)及纳米压痕的基本原 理,提出并发展了一套动态纳米压痕实验理论。对金属表面微尺度下的动态流变力学特性 进行测试研究。 目前对于材料微观尺度下动态力学性能的测试方法,采用的实验装置主要包括撞 击杆,入射杆,套筒和质量块组成的动量装置,压头,高频率的力传感器以及数据采集系统。 实验过程中,撞击杆以人为可控的速度高速撞击入射杆,在入射杆及动量装置中产生压缩 应力波,应力波沿着入射杆传递至压头,推动压头压入试件产生动态压痕,而传递至冲击波 消除装置中的压缩应力波传递至入射杆变为拉伸应力波令压头远离试件,从而达到防止压 头对试件进行多次加载的目的。实验过程中应力波的传递过程被粘贴在入射杆上的应变片 所监测到,压痕产生过程中试件承受荷载被力传感器采集到。这套实验装置类似于SHPB装 置,不同在于取消了透射杆,在入射杆两端分别添加了动量装置以及压头,故在制备过程中 应同样选择不易产生塑性变形的材料作为装置的整体,以保证撞击杆撞击入射杆时在入射 杆中只产生弹性应力波。为了研究金属切削过程中金属的动态力学性能,当前现有的动态 纳米压痕测试装置并不能,完全满足切削金属过程中表层金属动态力学性能的研究。 在上述实验中,试样材料被认为是各向通性,质地均一的一个整体。但是在实际的 金属学中,金属与空气接触的界面所形成的是金属氧化层,往下是金属氧化层到新鲜金属 层的过渡层,最后才是新鲜金属。金属氧化层和过渡层往往是金属表层往下2-5μm(视具体 金属不同而不同,本发明以45钢为例)。对于微尺度下材料的动态流变力学特性而言,由于 其尺度效应较强,受到金属组织的影响较大。金属表层的动态流变力学特性与金属表层往 下内部组织的动态流变力学特性差距较大。而拉削过程中切削的厚度刚好处于新鲜金属 层,对于拉削而言其受到新鲜金属层动态流变力学特性影响巨大。因此对新鲜金属层的材 料动态力学的测量是十分必要的,这是进一步理解微观金属切削过程中必要的一个过程。 但是目前尚无能够进行新鲜金属表层的微观动态材料力学性能测试的装置和方法。

技术实现要素:

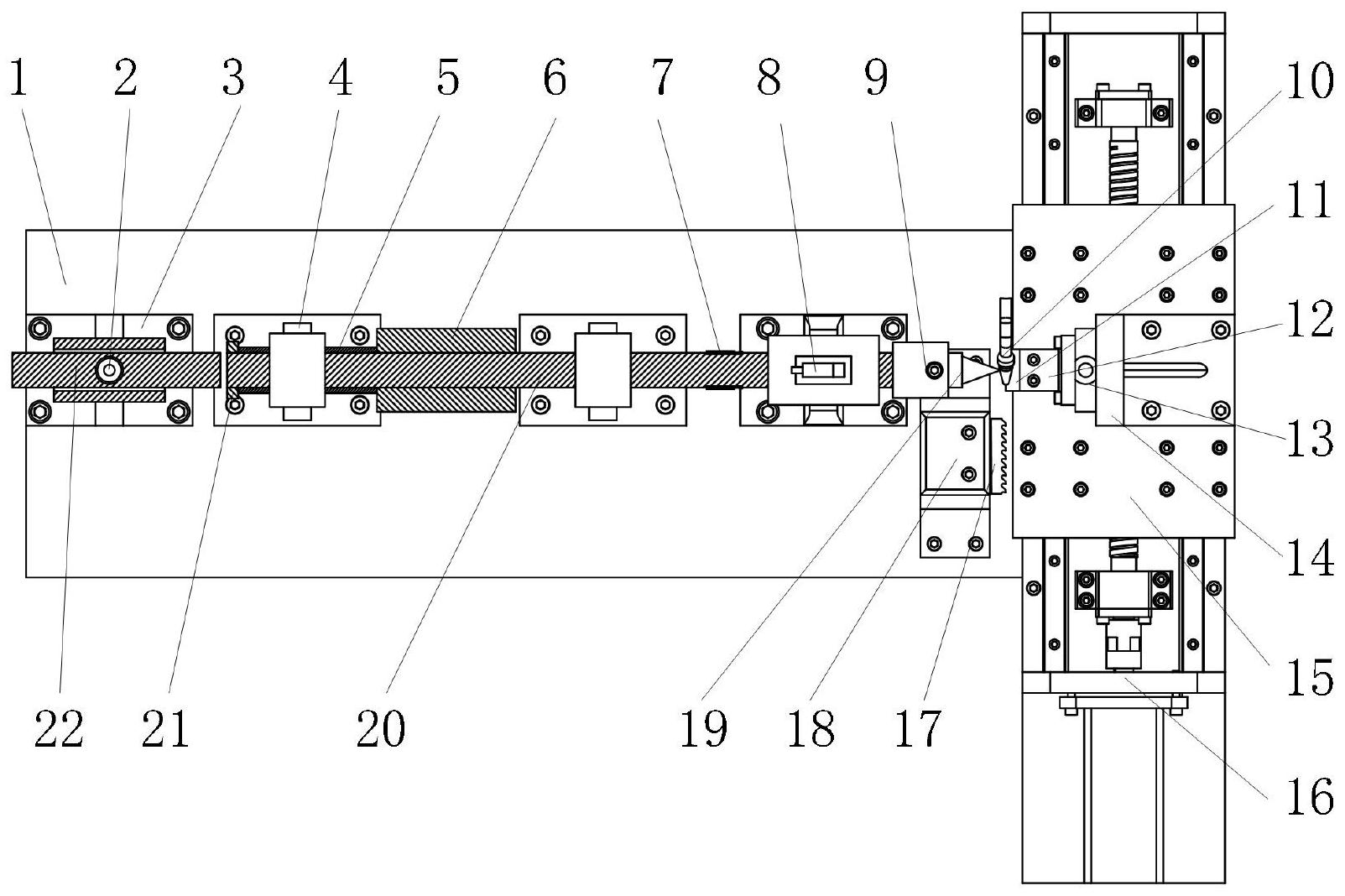

本发明针对目前切削工件材料尚无一种可行的获取新鲜金属层微观尺度动态流 变力学特性装置的问题,提供了一种能够实现真实切削工况下工件材料新鲜金属层动态力 学性能测试装置。 本发明一种新鲜金属表层动态流变力学特性测试装置,包括底板、撞击驱动机构、 4 CN 111579409 A 说 明 书 2/5 页 压杆机构、工件横移机构、拉刀组件和控制器。撞击驱动机构、压杆机构和工件横移机构均 安装在底板上,且依次排列。压杆机构设置有用于压印被测工件;撞击驱动机构用于驱动压 杆机构内的压头挤压工件横移机构上装夹的被测工件。拉刀组件安装在压杆机构靠近工件 横移机构的端部的一侧;所述的拉刀组件包括拉削刀具和拉削刀架。拉削刀架安装在底板 上。拉削刀具安装在拉削刀架上,且刀齿朝向工件横移机构。拉削刀具用于在压印前将工件 横移机构上装夹的被测工件外侧面的金属氧化层切除。 作为优选,所述的压杆机构包括入射支架、套筒、质量块、入射应变片、压头、入射 杆和法兰。入射支架依次间隔安装在底板上。入射杆与入射支架构成滑动副。法兰、套筒、质 量块均安装在入射杆的撞击输入端。法兰与入射杆固定,且与入射杆的撞击输入端端面平 齐。套筒和质量块均与入射杆构成滑动副。压头与入射杆的撞击输出端固定;入射应变片安 装入射杆上。 作为优选,所述的压杆机构还包括光电位移传感器。所述的压头与入射杆的撞击 输出端通过压头连接器连接。光电位移传感器固定在最靠近工件横移机构的入射支架上, 且检测头朝向压头连接器。 作为优选,所述套筒及质量块的重心均在入射杆的中心轴线上。套筒与法兰的横 截面形状相同。质量块的横截面积大于套筒。套筒和质量块的材料均与入射杆的材料相同; 套筒和质量块的长度均与撞击杆的长度相同。法兰的横截面外径与撞击杆的直径相等。 作为优选,所述的撞击驱动机构包括撞击支架和撞击杆。所述的撞击支架固定在 底板上。水平设置的撞击杆与撞击支架构成滑动副;撞击杆与入射杆同轴设置。 作为优选,所述的撞击驱动机构还包括包括撞击应变片。撞击应变片安装在撞击 杆上。 作为优选,所述的工件横移机构包括工件夹具、压力传感器、传感器支架和滑台模 组。滑台模组安装在底板上,其滑板的滑动方向水平设置,且垂直于入射杆的轴线。传感器 支架固定在滑板上。工件夹具通过压力传感器安装在传感器支架朝向压头的侧面上。 作为优选,拉削刀架的安装位置能够沿着入射杆的方向前后调整。 作为优选,所述的拉刀组件还包括切削液供给系统。切削液供给系统安装在工件 横移机构上,且切削液喷头朝向工件横移机构上的工件夹具。 该新鲜金属表层动态流变力学特性测试装置的压痕测试方法的具体步骤如下: 步骤一、工作人员将被测工件装夹到工件横移机构上,使得被测工件的外侧面在 拉削刀具的切削范围内。 步骤二、工件横移机构带动被测工件向拉削刀具移动,使得被测工件外侧面的金 属氧化层和金属过渡层被拉削刀具切除,被测工件的新鲜金属层露出。 步骤三、工件横移机构继续带动被测工件移动,使得被测工件与压杆机构上的压 头对齐。工作人员滑动入射杆,使得压头与被测工件接触。 步骤四、撞击驱动机构撞击入射杆,在入射杆中形成压缩波Ci;压缩波Ci沿着入射 杆传播至压头,使得压头挤压被测工件,形成压痕。并且,压缩波Ci在压头处反射成向法兰 传播的拉伸应力波Ti。压头挤压被测工件的过程中,入射应变片检测入射杆的入射应变信 号εi(t)和反射应变信号εr(t)。 撞击驱动机构撞击入射杆的同时,也与法兰发生碰撞,从而在法兰中产生压缩波 5 CN 111579409 A 说 明 书 3/5 页 Cs传向套筒与质量块交界处发;压缩应力波Cs在套筒与质量块交界处反射后依然为压缩应 力波Cs;反射后的压缩应力波Cs传至法兰再次反射形成拉伸应力波Ts传输向压头。 拉伸应力波Ts到达压头时,拉伸应力波Ti在法兰处反射成压缩波并传输到套筒中; 拉伸应力波Ts使得入射杆向远离被测工件的一侧移动,法兰与套筒分离,压缩波Ci被保留在 套筒中无法再影响入射杆,并最终被套筒和质量块吸收。 步骤五、通过入射应变片采集到的入射应变信号εi(t)和反射应变信号εr(t),计算 出入射杆的压印位移。利用压印位移、入射杆的长度弹性模量、横截面积和被测工件的厚 度,通过应变公式计算得到被测工件新鲜金属层的动态应力-应变曲线。 本发明的有益效果: 1、本发明可以基于分离式霍普金森压杆装置和纳米压痕技术形成动态纳米压痕 技术对拉削工件的新鲜金属层动态材料力学特性进行测试研究。能够为工件切削过程中最 微观的接触面进行更深入的了解。拉刀的每次切削深度为2微米左右,在这一尺度下刚好能 够把金属的表皮氧化层切除。这意味着刀齿在切削的过程中,刀刃始终是作用到新鲜金属 上的。对于金属而言表层的氧化层和内部的新鲜金属具有较大的区别,而本发明的新鲜金 属层的动态纳米压痕转置,能够实现对新鲜金属层的微观动态力学性能测试研究。 2、本发明通过对实际的切削过程的模拟,基于界面效应对新鲜金属层的切削液界 面效果作用下的动态力学性能进行测试研究。切削液的界面效应表明在金属层表面喷洒了 切削液后,切削液会渗透到金属表层中,起到软化金属的作用。对于新鲜金属的界面效应与 氧化层的界面效应具有很大的不同,而本发明能够对新鲜金属层切削液界面效应作用下的 动态力学性能进行测试研究。上述两点能够极大地促进对微观切削力学的研究。 附图说明 图1a为本发明的整体结构立体图。 图1b为本发明中压杆机构、工件横移机构、拉刀组件连接处的局部放大示意图。 图2为本发明的检测过程示意图。