技术摘要:

本发明提供了一种侧面发光的LED芯片级封装方法,先利用下模具中的加热丝进行加热,在荧光树脂未完全固化之前,然后利用冷却部朝向散热金属板进行冷却,以在荧光树脂的垂直方向上形成温度梯度,从而在荧光树脂的表面形成凹凸起伏,形成粗化表面,然后停止加热丝的加热工 全部

背景技术:

CSP(Chip Scale Package,芯片级尺寸封装),它由位于中心的倒装芯片、围绕倒 装芯片四周的荧光胶组成。使用时直接将CSP光源通过焊料焊接在基板上即可实现出光,省 去焊线工序,因而提高了封装效率。CSP LED最显著的优点是光效高,但目前市面上的单面 出光的CSP灯珠都存在一些问题:1.现有技术单面CSP光源四周的白胶阻挡了发光芯片的侧 面出光,因而光源亮度会降低 2.同时,由于白胶阻挡了发光芯片的侧面出光,导致发生出 光经多次反射、折射,此过程光转变成热,致使发热量大大增加,降低了光源信赖性、安全 性,因而光源寿命缩短。

技术实现要素:

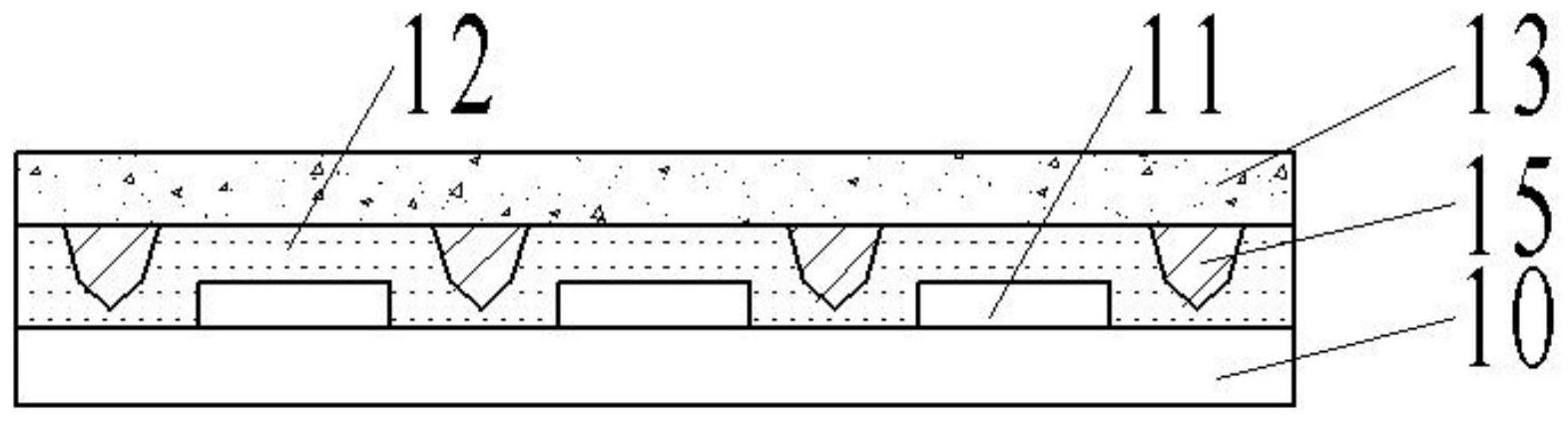

基于解决上述问题,本发明提供了一种侧面发光的LED芯片级封装方法,包括如下 步骤: (1)利用精密排片机将芯片在固晶膜上排列成30×30矩阵,要求芯片排列精度为±5μ m,角度偏转<1°,芯片与芯片之间的间距为0.376~0.466μm之间,排晶时,芯片电极朝上,芯 片出光面与固晶膜接触; (2)将预制好的B-Stage荧光膜叠置于所述固晶膜和芯片上进行压膜,利用定高片控制 总厚度为0.25mm,热压完成后放入150℃氮气烤箱烘烤3h; (3)使用切割刀进行横向和纵向切割,切割时从芯片与芯片的中间划切,所选用的切割 机为钻石砂轮切割机,转速10000r/min,切割速度100mm/s; (4)利用预制好的B-Stage白墙膜叠置于所述荧光膜上进行热压,利用定高片控制总厚 度为0.35mm,热压完成后放入150℃氮气烤箱烘烤3h; (5)使用切割刀进行横向和纵向切割,横向切割时沿着芯片的侧边缘以使得每个芯片 至少一侧未留有白墙膜,纵向切割时从芯片与芯片的中间划切,即将纵向的白墙膜沿中心 线分为两部分。 本发明又提供了一种侧面发光的LED芯片级封装方法,包括以下步骤: (1)将多个LED芯片固定于固晶膜10上,所述多个LED芯片排列成30×30矩阵,芯片与芯 片之间的间距为0.376~0.466μm之间,排晶时,所述多个LED芯片出光面朝上,其电极与固晶 膜接触; (2)将荧光树脂涂覆于所述固晶膜上,并进行半固化; (3)利用压模工具在所述荧光树脂形成多个横向和纵向沟槽,同时进行粗化处理和固 化处理; 4 CN 111584694 A 说 明 书 2/4 页 (4)将透明防水层压合于所述荧光树脂之上,所述透明防水层填充所述沟槽,且所述透 明防水层的热膨胀系数大于所述荧光树脂的热膨胀系数。 (5)沿着所述沟槽的中心线进行切割得到单体化的LED封装结构。 本发明还提供了一种侧面发光的LED芯片级封装方法,包括以下步骤: (1)将多个LED芯片固定于固晶膜10上,所述多个LED芯片排列成30×30矩阵,芯片与芯 片之间的间距为0.376~0.466μm之间,排晶时,所述多个LED芯片出光面朝上,其电极与固晶 膜接触; (2)将荧光树脂涂覆于所述固晶膜上,并进行半固化; (3)利用压模工具在所述荧光树脂形成多个横向和纵向沟槽,同时进行粗化处理和固 化处理; (4)在沟槽内填充散射材料,所述散热材料的散射率大于所述荧光树脂的散射率; (5)将透明防水层压合于所述荧光树脂之上,所述透明防水层填充所述沟槽,且所述透 明防水层的热膨胀系数大于所述荧光树脂的热膨胀系数; (6)沿着所述沟槽的中心线进行切割得到单体化的LED封装结构。 根据本发明的实施例,所述步骤(3)具体包括:将模具置于密闭空间内,将待粗化 的工件置于下模具上,利用上模具压合在所述荧光树脂上,所述上模具上具有多个纵横交 错的凸起,所述凸起对应于所述沟槽;将散热金属板压合于所述上模具上;先利用下模具中 的加热丝进行加热,在荧光树脂未完全固化之前,然后利用冷却部朝向散热金属板进行冷 却,以在荧光树脂的垂直方向上形成温度梯度,从而在荧光树脂的表面形成凹凸起伏,形成 粗化表面,然后停止加热丝的加热工作,进行冷却至室温,完成粗化以及固化步骤。 附图说明 图1-7为两面发光的CSP LED制作工艺示意图; 图8-13为三面发光的CSP LED制作工艺示意图; 图14-18为五面发光的CSP LED制作工艺示意图; 图19为另一实施例的五面发光的LED封装结构的截面图; 图20为本发明进行荧光膜表面雾化过程的示意图。