技术摘要:

本发明公开了一种木质素基柔性纳米碳纤维自支撑电极材料的制备方法,步骤包括:1)将伴纺聚合物与木质素依次溶解在溶剂中,获得前驱体溶液;其中,木质素与伴纺聚合物质量比为7:3~9:1,前驱体溶液质量比浓度为20~35%;2)将上述前驱体溶液通过静电纺丝技术获得前驱体 全部

背景技术:

随着全球经济的快速发展,化石燃料的枯竭和环境污染的日益严重,人们对可持 续和可再生能源的需求不断增加,这促使人们研究高效、绿色的能源转换和储存装置,以满 足未来世界对能源的迫切需求。在各种储能装置中,超级电容器因具有高功率密度、高循环 稳定性、高能量密度等诸多特点而受到极大的关注。而电极材料对储能性质有着重要的影 响。碳材料因具有良好的导电性、稳定的化学性质和多层次的孔径分布等优点被大量应用 于电极领域。传统制备碳材料的原料多以聚丙烯腈、沥青等化石燃料为主,但是其储量有 限、价格昂贵而且会造成环境污染。基于此,需要寻求一种新型的碳纤维原料。 木质素是自然界中含量仅次于纤维素的第二大类可再生资源,并且是唯一的含有 大量芳香环的生物质高分子,其中碳含量高达60%以上,是制备碳纤维的理想原料。但因其 结构复杂,目前对木质素的利用率仅为10%,大部分作为废弃物随废水排放或者燃烧,不仅 造成资源的浪费,而且严重污染环境。因此,对木质素的高值开发利用成为了科研工作者们 研究的热点。 中国专利CN 110685040A公开了一种高比表面积木质素纳米炭纤维的制备方法和 中国专利CN 109056120A公开了一种利用木质素制备低成本碳纤维的方法,这些专利均制 备了碳纤维,但在制备过程中需加入催化剂或偶联剂与增塑剂或进行紫外光照射处理,制 备工艺复杂。RSC Advances,2014,4(2014):48336-48343报导了以硫酸盐木质素作为碳源 制备木质素基纳米多孔碳,并用于电极材料,但该电极材料在组装时用聚四氟乙烯作为粘 结剂,增加了电极的内阻,降低了电极材料的比电容。

技术实现要素:

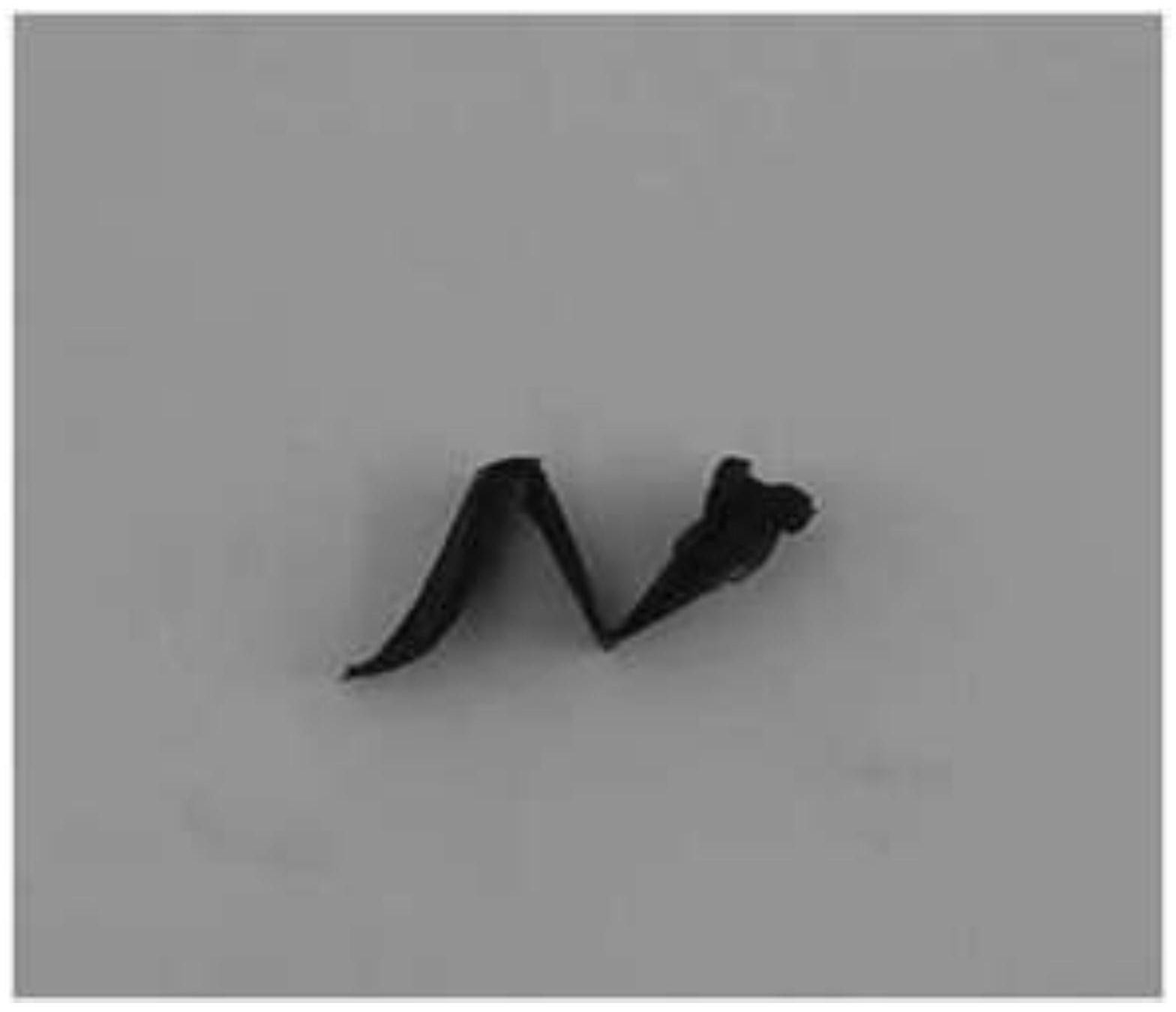

本发明的目的是提供一种木质素基柔性纳米碳纤维自支撑电极材料的制备方法, 解决了现有技术中存在的木质素利用率低,以及现有制备方法中所获得纳米碳纤维呈现脆 性、组装储能装置工艺复杂等问题。 本发明所采用的技术方案是,一种木质素基柔性纳米碳纤维自支撑电极材料的制 备方法,按照以下步骤实施: 步骤1:将伴纺聚合物溶解在溶剂中,通过磁力搅拌器搅拌2~7h至溶液澄清,随后 加入木质素,通过机械搅拌器再搅拌6~12h,获得均一、稳定且可纺的前驱体溶液; 其中木质素与伴纺聚合物的质量比为7:3~9:1;前驱体溶液质量比浓度为20~ 35%;所述木质素为碱性木质素、羟基化碱木质素、木质素磺酸钠、木质素磺酸钙、铵化碱木 质素中的任意一种或其中几种的混合;所述溶剂为二甲基亚砜与N,N-二甲基甲酰胺,这两 种溶剂的体积配比为5:5~9:1; 5 CN 111549449 A 说 明 书 2/7 页 步骤2:将步骤1中制得的上述前驱体溶液进行静电纺丝,获得前驱体复合纳米纤 维膜: 静电纺丝工艺参数:温度为30~40℃,相对湿度为25~35RH%,纺丝针头施加电压 为15~30kV,前驱体溶液灌注速度为0.5~1.5mL/h,接收装置与针头之间的距离为10~ 20cm; 步骤3:将步骤2中制得的上述前驱体复合纳米纤维膜置于马弗炉中,空气气氛下 进行预氧化处理,得到复合纳米预氧丝膜; 预氧化工艺参数:升温速度为1~5℃/min,从室温逐步升至200~300℃,并在最高 温度下保温1~2h; 步骤4:将步骤3中得到的上述复合纳米预氧丝膜置于管式炉中,在惰性气体气氛 下进行碳化处理,得到柔性纳米碳纤维膜; 碳化工艺参数:升温速度为5~10℃/min,从室温逐步升至800~1400℃,并在最高 温度下保温1~5h。 本发明的特点还在于: 伴纺聚合物为聚丙烯腈、聚乙烯吡咯烷酮、聚偏氟乙烯、聚乙烯醇、聚丙二醇、聚偏 氟乙烯、聚乳酸、聚己内酯中的任意一种或其中几种的混合。 惰性气体为氮气或氩气。 步骤4中制得的柔性纳米碳纤维膜的直径在200~400nm。 上述木质素基柔性纳米碳纤维自支撑电极材料的制备方法,具体包括以下步骤: 步骤1:将聚丙烯腈溶解在二甲基亚砜和N,N-二甲基甲酰胺的混合溶剂中,先通过 磁力搅拌器搅拌2h至溶液澄清,加入碱性木质素,再持续搅拌7h,其中二甲基亚砜与N,N-二 甲基甲酰胺的体积比为6:4,碱性木质素与聚丙烯腈的质量比为9:1;混合均匀制成质量比 浓度为30%,粘度为3Pa·s的前驱体溶液; 步骤2:将步骤1中制得的上述前驱体溶液通过静电纺丝工艺制成前驱体复合纳米 纤维膜;静电纺丝工艺参数:纺丝温度为30℃,相对湿度为32RH%,纺丝电压为25kV,灌注速 度为1.0mL/h,接收装置与针头之间的距离为15cm; 步骤3:将步骤2中制得的上述前驱体复合纳米纤维膜置于马弗炉中,在空气气氛 下进行预氧化处理,温度从室温逐步升至240℃,升温速度为1℃/min,并且在最高温度下保 持2h,制备复合纳米预氧丝膜; 步骤4:将步骤3中得到的上述复合纳米预氧丝膜置于管式炉中,在氮气气氛下高 温煅烧进行碳化处理,从室温逐步升至1200℃,升温速度为5℃/min,并在最高煅烧温度下 保温1h,得到柔性纳米碳纤维膜。 上述木质素基柔性纳米碳纤维自支撑电极材料的制备方法,具体包括以下步骤: 步骤1:将聚偏氟乙烯溶解在二甲基亚砜和N,N-二甲基甲酰胺的混合溶剂中,先通 过磁力搅拌器搅拌5h至溶液澄清,加入木质素磺酸钠,再持续搅拌10h,其中二甲基亚砜与 N,N-二甲基甲酰胺的体积比为7:3,木质素磺酸钠与聚偏氟乙烯的质量比为8:2;混合均匀 制成均一稳定的质量比浓度为28%,粘度为2.5Pa·s的前驱体溶液; 步骤2:将步骤1中制得的上述前驱体溶液通过静电纺丝工艺制成前驱体复合纳米 纤维膜;静电纺丝工艺参数:纺丝温度为40℃,相对湿度为25RH%,纺丝电压为15kV,灌注速 6 CN 111549449 A 说 明 书 3/7 页 度为1.5mL/h,接收装置与针头之间的距离为18cm; 步骤3:将步骤2中制得的上述前驱体复合纳米纤维膜置于马弗炉中,在空气气氛 下进行预氧化处理,温度从室温逐步升至300℃,升温速度为4℃/min,并且在最高温度下保 持1h,制备复合纳米预氧丝膜; 步骤4:将步骤3中得到的上述复合纳米预氧丝膜置于管式炉中,在氩气气氛下高 温煅烧得到柔性纳米碳纤维膜,从室温逐步升至1100℃,升温速度为8℃/min,并在最高煅 烧温度下保温4h,得到柔性纳米碳纤维膜,纳米碳纤维平均直径为328nm。 上述木质素基柔性纳米碳纤维自支撑电极材料的制备方法,具体包括以下步骤: 步骤1:将聚乳酸溶解在二甲基亚砜和N,N-二甲基甲酰胺的混合溶剂中,先通过磁 力搅拌器搅拌4h至溶液澄清,加入羟基化碱木质素,再持续搅拌9h,其中二甲基亚砜与N,N- 二甲基甲酰胺的体积比为9:1,羟基化碱木质素与聚乳酸的质量比为9:1;混合均匀制成均 一稳定的质量比浓度为35%,粘度为4Pa·s的前驱体溶液; 步骤2:将步骤1中制得的上述前驱体溶液通过静电纺丝工艺制成前驱体复合纳米 纤维膜。静电纺丝工艺参数:纺丝温度为37℃,相对湿度为28RH%,纺丝电压为30kV,灌注速 度为0.8mL/h,接收装置与针头之间的距离为20cm; 步骤3:将步骤2中制得的上述前驱体复合纳米纤维膜置于马弗炉中,在空气气氛 下进行预氧化处理,温度从室温逐步升至200℃,升温速度为3℃/min,并且在最高温度下保 持1.5h,制备复合纳米预氧丝膜; 步骤4:将步骤3中得到的上述复合纳米预氧丝膜置于管式炉中,在氮气气氛下高 温煅烧得到柔性纳米碳纤维膜,从室温逐步升至1400℃,升温速度为6℃/min,并在最高煅 烧温度下保温5h,得到柔性纳米碳纤维膜,纳米碳纤维平均直径为200nm。 上述木质素基柔性纳米碳纤维自支撑电极材料的制备方法,具体包括以下步骤: 步骤1:将聚乙烯醇溶解在二甲基亚砜和N,N-二甲基甲酰胺的混合溶剂中,先通过 磁力搅拌器搅拌7h至溶液澄清,加入铵化碱木质素,再持续搅拌11h,其中二甲基亚砜与N, N-二甲基甲酰胺的体积比为8:2,铵化碱木质素与聚乙烯醇的质量比为7:3;混合均匀制成 均一稳定的质量比浓度为35%,粘度为1Pa·s的前驱体溶液; 步骤2:将步骤1中制得的上述前驱体溶液通过静电纺丝工艺制成前驱体复合纳米 纤维膜;静电纺丝工艺参数:纺丝温度为34℃,相对湿度为30RH%,纺丝电压为28kV,灌注速 度为0.5mL/h,接收装置与针头之间的距离为12cm; 步骤3:将步骤2中制得的上述前驱体复合纳米纤维膜置于马弗炉中,在空气气氛 下进行预氧化处理,煅烧温度从室温逐步升至260℃,升温速度为4℃/min,并且在最高温度 下保持1.2h,制备复合纳米预氧丝膜; 步骤4:将步骤3中得到的上述复合纳米预氧丝膜置于管式炉中,在氮气气氛下高 温煅烧得到柔性纳米碳纤维膜,从室温逐步升至1300℃,升温速度为10℃/min,并在最高煅 烧温度下保温3h,得到柔性纳米碳纤维膜,纳米碳纤维平均直径为286nm。 上述木质素基柔性纳米碳纤维自支撑电极材料的制备方法,具体包括以下步骤: 步骤1:将聚乙烯吡咯烷酮溶解在二甲基亚砜和N,N-二甲基甲酰胺的混合溶剂中, 先通过磁力搅拌器搅拌6h至溶液澄清,加入木质素磺酸钙,再持续搅拌12h,其中二甲基亚 砜与N,N-二甲基甲酰胺的体积比为5:5,木质素磺酸钙与聚乙烯吡咯烷酮的质量比为9:1; 7 CN 111549449 A 说 明 书 4/7 页 混合均匀制成均一稳定的质量比浓度为32%,粘度为3.5Pa·s的前驱体溶液; 步骤2:将步骤1中制得的上述前驱体溶液通过静电纺丝工艺制成前驱体复合纳米 纤维膜,静电纺丝工艺参数:纺丝温度为32℃,相对湿度为35RH%,纺丝电压为22kV,灌注速 度为1.2mL/h,接收装置与针头之间的距离为10cm; 步骤3:将步骤2中制得的上述前驱体复合纳米纤维膜置于马弗炉中,在空气气氛 下进行预氧化处理,温度从室温逐步升至280℃,升温速度为5℃/min,并且在最高煅烧温度 下保持1h,制备复合纳米预氧丝膜; 步骤4:将步骤3中得到的上述复合纳米预氧丝膜置于管式炉中,在氩气气氛下高 温煅烧得到柔性纳米碳纤维膜,从室温逐步升至800℃,升温速度为6℃/min,并在最高煅烧 温度下保温2h,得到柔性纳米碳纤维膜,纳米碳纤维平均直径为400nm。 本发明的有益效果是:首先将木质素与伴纺聚合物共混纺丝,70%~90%的木质 素替代了传统制备碳材料的原料,实现了对木质素的大量高值化利用;其次,依次通过静电 纺丝、预氧化与碳化工艺制备了柔性纳米碳纤维膜,具有良好的柔性,该碳纤维膜不经活化 处理就具有较大的比表面积(926.4~1503.8m2/g),为电荷提供更多的存储位置,无需添加 粘结剂,可直接用作独立电极,降低了电极内阻;无需导电材料的加入,仍可获得高比电容, 具有优良的储能性质。 附图说明 图1是本发明实施例1中木质素基柔性纳米碳纤维膜的光学照片; 图2是本发明实施例1中木质素基柔性纳米碳纤维膜的场发射扫描电镜(FE-SEM) 图; 图3是本发明实施例1中木质素基柔性纳米碳纤维膜的氮气吸脱附曲线; 图4是本发明实施例1中木质素基柔性纳米碳纤维电极材料的循环伏安(CV)曲线。