技术摘要:

本发明涉及一种汽车拉脱块加工工艺,应用在可调转向管柱配件的技术领域,其包括如下步骤:A1、原材料准备;A2、铝合金块加入熔化炉中,加热并搅拌,使铝合金块溶解为液态;A3、加入除渣剂,搅动铝水并将铝水中聚成的渣壳捞出;A4、恒定熔化炉温度并保持10‑15分钟;A5 全部

背景技术:

现有的汽车转向管柱中大多设置有溃缩吸能结构,当车辆正面遭到猛烈碰撞后, 由于惯性驾驶员与方向盘会发生二次碰撞,此时转向管柱的溃缩吸能结构用于吸收二次碰 撞中的部分撞击能量,从而在一定程度上起到对驾驶员的保护作用。 公告号为CN201619599U的中国专利公开了一种汽车转向管柱吸能装置,包括固定 转向管柱的支架,所述支架两侧分别固设有一拉脱块,其特征在于,所述支架的两侧还分别 设有一缓冲支架,所述每一缓冲支架上形成有一吸能舌片,所述吸能舌片的舌尖部脱离缓 冲支架,其舌根部连接于所述缓冲支架的第一端部,所述吸能舌片的两侧与缓冲支架之间 具有缝隙或者强度较小的连接薄弱区,所述吸能舌片的舌尖部固定在支架上,所述缓冲支 架的第二端部与所述支架相应侧的拉脱块固连。 在实际使用时,用注塑销将拉脱块与固定转向管柱的上支架连接,而拉脱块与仪 表台横梁固连在一起。发生碰撞时,转向管柱和上支架一起移动,而拉脱块保持不动,从而 使得注塑销被拉断,因注塑销的断裂而吸收了碰撞中的部分撞击能量,从而对二次碰撞有 一个缓冲的作用。 现有的拉脱块一般采用压铸的方式进行铸造,先将铝合金原料融化,再送入压铸 机的模具成型,但是由于大部分原料中均含有杂质,其在熔化后经常会使得铝水表面出现 浮渣,由于浮渣分散不易打捞清理,使得铝水内容易出现残留,从而影响压铸后拉脱块的质 量。

技术实现要素:

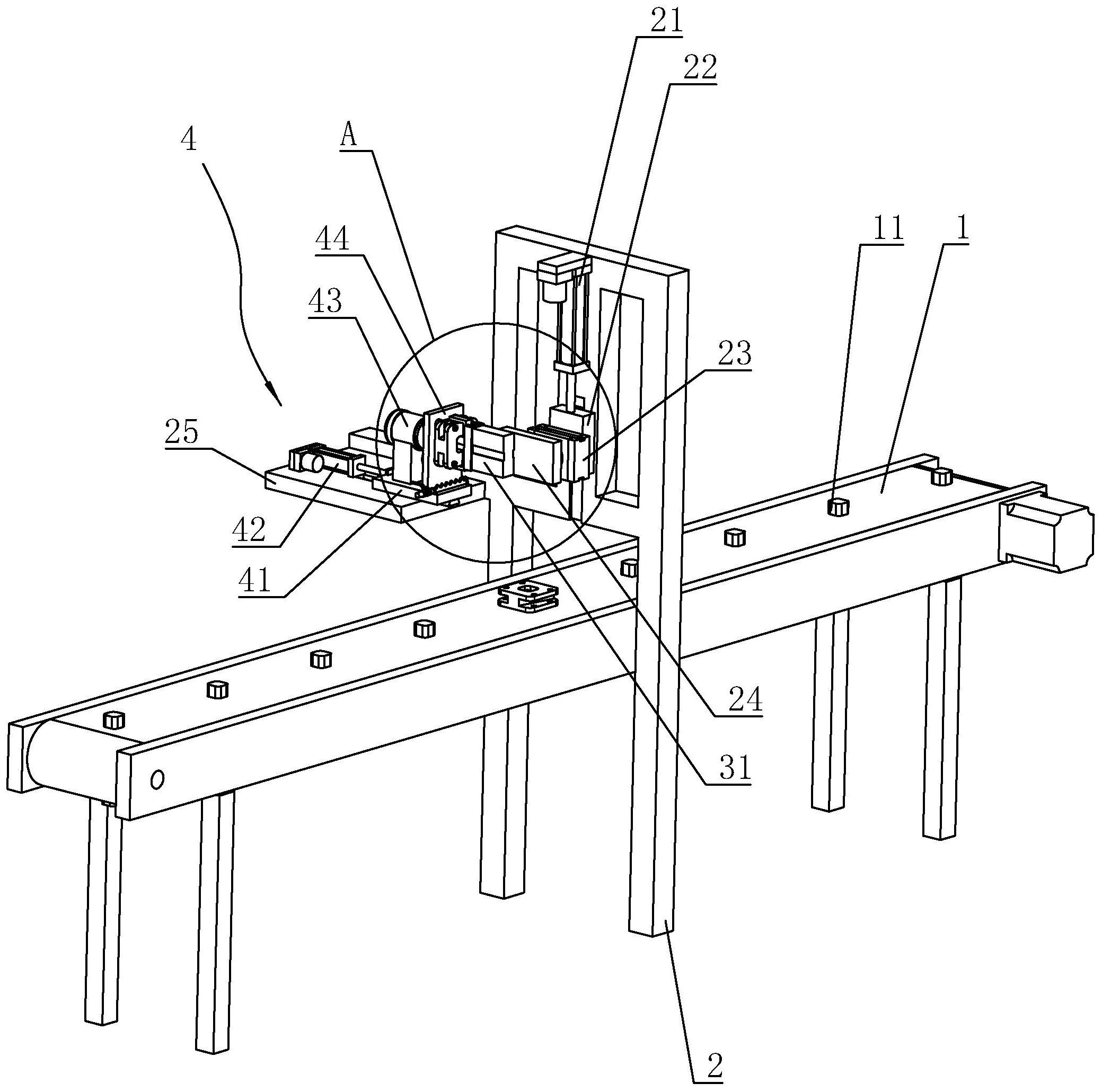

针对现有技术存在的不足,本发明的目的是提供一种汽车拉脱块加工工艺,具有 提高拉脱块压铸质量的效果。 本发明的上述发明目的是通过以下技术方案得以实现的:一种汽车拉脱块加工工 艺,包括如下步骤:A1、原材料准备;A2、铝合金块加入熔化炉中,加热并搅拌,使铝合金块溶 解为液态;A3、加入除渣剂,搅动铝水并将铝水中聚成的渣壳捞;A4、恒定熔化炉温度并保持 10-15分钟;A5、将铝水注射到压铸机的模具内,控制模具内温度和压力;A6、取出拉脱块,利 用毛刺清理机对拉脱块的各个螺栓孔内的毛刺进行去除。 通过采用上述技术方案,当铝合金块熔化成铝水时将除渣剂加入铝水中并搅拌, 除渣剂具有粘结性,可有效聚集和吸附铝水表面的浮渣,操作者只需将聚集形成的渣壳捞 出即可,简单方便,减小了浮渣残留的可能,从而利于提高拉脱块的成型质量;拉脱块成型 后利用毛刺清理机对拉脱块的各个毛孔进行去毛刺,增加了拉脱块的表面质量。 本发明在一较佳示例中可以进一步配置为:步骤A4结束后,取出铝水并静置8-10 3 CN 111593222 A 说 明 书 2/5 页 分钟。 通过采用上述技术方案,铝水静置过程中使得铝水组分趋于稳定,同时也便于操 作者对铝水物理性质进行观测。 本发明在一较佳示例中可以进一步配置为:所述毛刺清理机包括输送机、机架和 设置在机架上的第一伺服气缸,所述机架上滑动连接有滑板,所述滑板与第一伺服气缸的 活塞杆连接,所述滑板上设有回转气缸,所述回转气缸的回转盘上连接有中间板,所述中间 板的一端安装有用于夹取拉脱块的夹持件,所述机架侧壁设有支撑架,所述支撑架上设有 清理件,当所述中间板处于初始位置时,所述中间板竖直分布,所述夹持件位于输送机正上 方,当所述中间板转动至水平位置时,所述夹持件与清理件相对分布。 通过采用上述技术方案,压铸机压铸成型后,操作者将拉脱块取出并放在输送机 上,通过输送机将拉脱块向前传输;当拉脱块移动至夹持件下方时,夹持件夹住拉脱块,第 一伺服气缸驱动滑板上移,使得拉脱块与输送机分离,随后回转气缸启动,驱动中间板向上 转动至水平位置,清理机对拉脱块的螺栓孔进行去毛刺作业,方便快捷,节省了传统人工去 毛刺所需的时间和工作量,利于提高拉脱块加工效率。 本发明在一较佳示例中可以进一步配置为:所述夹持件包括设置在中间板远离回 转气缸一端的气动手指和连接在气动手指两个夹爪上的夹块。 通过采用上述技术方案,气动手指启动,驱动两个夹块相互靠近或远离,便可实现 对拉脱块的夹紧或释放,动作迅速、便于控制。 本发明在一较佳示例中可以进一步配置为:两个所述夹块在相对的一侧均设有卡 块。 通过采用上述技术方案,当两个夹块夹住拉脱块时,两个卡块均卡入拉脱块的两 个侧板间,减小了拉脱块与夹块间发生相对转动的可能。 本发明在一较佳示例中可以进一步配置为:两个所述卡块在相背的两侧均通过压 缩弹簧连接有压板,所述压板和卡块上分别设有导柱和导槽,所述导柱的一端插入导槽内, 所述压板边缘设有导向面。 通过采用上述技术方案,两个夹块带动卡块靠近拉脱块时,压板和卡块被挤入拉 脱块的两个侧板间,压缩弹簧被压缩而产生弹性形变,使得压板和卡块与拉脱块的侧板抵 紧,提高了拉脱块固定的稳定性。 本发明在一较佳示例中可以进一步配置为:所述清理件包括滑座、第二伺服气缸 和伺服电机,所述滑座滑动连接在支撑架上,所述滑座上设有固定板,所述固定板上转动连 接有四个芯轴,各个所述芯轴上均设有钢丝,所述伺服电机安装在滑座上,所述伺服电机的 电机轴上连接有主动齿轮,各个所述芯轴朝向伺服电机的一端均连接有与主动齿轮相啮合 的从动齿轮,所述第二伺服气缸设置在支撑架上,且第二伺服气缸的活塞杆与滑座连接。 通过采用上述技术方案,第二伺服电机启动,驱动主动齿轮转动,主动齿轮带动各 个从动齿轮转动,从而使得芯轴带动钢丝旋转;第二伺服气缸启动,推动滑座前进,旋转的 钢丝插入拉脱块的螺栓孔中刮除毛刺,方便快捷且旋转的钢丝覆盖面积大,利于减小毛刺 残留。 本发明在一较佳示例中可以进一步配置为:各个所述芯轴上均设有锥形的铣刀。 通过采用上述技术方案,当芯轴带动钢丝插入拉脱块的螺栓孔内时,随着芯轴的 4 CN 111593222 A 说 明 书 3/5 页 继续前进,铣刀与螺栓孔口的倒角抵触,对螺栓孔的孔口倒角进行光面,节省了拉脱块原先 工艺流程中的人工打磨流程。 本发明在一较佳示例中可以进一步配置为:所述固定板侧壁设有供各个芯轴穿过 的轴套,所述轴套内设有与芯轴相配合的油封。 通过采用上述技术方案,油封减小了清理的毛刺等杂物进入芯轴的转动连接处, 起到了对芯轴的保护作用。 本发明在一较佳示例中可以进一步配置为:所述滑座上设有输气管,所述输气管 上连接有若干喷头,所述输送机的皮带上设有若干定位块。 通过采用上述技术方案,芯轴从拉脱块的螺栓孔退出后,输气管与高压气源连通, 各个喷头对拉脱块吹出高压气流,将拉脱块上的毛刺碎屑吹落,无需人工进行清理,进一步 减少了操作者的工作量。 综上所述,本发明包括以下至少一种有益技术效果: 1.通过在铝水中添加除渣剂使得浮渣聚集,给操作者的打捞清理提供了便利,减小了 浮渣或夹渣残留的可能,提高了拉脱块的成型质量; 2.通过毛刺清理机实现了对拉脱块的毛刺去除、气流清理、螺栓孔口倒角光面,减少了 操作者的工作量,精简了工艺流程,利于提高拉脱块的加工效率。 附图说明 图1是本实施例的结构示意图。 图2是图1中A处放大图。 图3是本实施例用于体现夹持件的结构示意图。 图4是图3中B处放大图。 图5是本实施例用于体现钢丝和铣刀的结构示意图。 图6是本实施例用于体现主动齿轮和从动齿轮的结构示意图。 图中,1、输送机;11、定位块;2、机架;21、第一伺服气缸;22、滑板;23、回转气缸; 24、中间板;25、支撑架;3、夹持件;31、气动手指;32、夹块;33、卡块;34、压缩弹簧;35、压板; 36、导柱;37、导槽;38、导向面;4、清理件;41、滑座;42、第二伺服气缸;43、伺服电机;431、主 动齿轮;44、固定板;45、芯轴;451、钢丝;452、铣刀;46、从动齿轮;47、轴套;471、油封;5、输 气管;51、喷头。