技术摘要:

本发明公开了一种车用AZ91合金的制备方法,涉及一种车用压铸镁合金的制备技术领域,尤其涉及一种Mg‑Al系合金的晶粒细化方法。利用氧化钙作为镁铝系合金的晶粒细化剂,采用高剪切和超声搅拌的方法实现镁铝系合金的有效细化。经高剪切和超声搅拌处理的合金平均晶粒尺寸 全部

背景技术:

节能减排是世界范围应对能源危机的有效方法,为此,汽车轻量化和绿色化制造 广受关注。镁合金以其密度小,比强度、比刚度高,抗震降噪能力强、压铸性能优,电磁屏蔽 性好,易加工回收等优点成为汽车轻量化的首选材料。有报道指出,在不影响汽车性能的前 提下,采用镁合金制备的汽车零部件,减重效果十分明显,对于锌合金材料的减重达到70% 以上;对于钢材料的减重效果在50%~78%;对于铝合金材料的减重效果达到13.6%~ 50%。 然而,镁的密排六方结构决定了镁合金绝对强度低、塑性差、脆性大、耐腐蚀性能 差等一系列缺点,限制了其在汽车工业中的普遍应用。为克服上述缺点,国内外学者一直致 力于通过晶粒细化提高镁合金的综合性能。以目前工业应用最多的AZ91合金为例,细化晶 粒的方法主要有过热处理法、熔体搅拌法、碳质变质法、氯化铁法、快速凝固法等。而目前大 多数研究主要集中在添加稀土元素显著细化镁合金晶粒和第二相,从而改善性能。 J.B.Zhang等研究了Ce-La混合稀土对Mg-Zn-Ca合金组织和性能的影响,认为稳定的金属间 化合物CeMg12和Mg17La2的形成能有效地细化铸态合金组织,抑制固溶过程中的晶粒长大。 (J .B .Z h a n g ,L .B .T o n g ,C .X u ,Z .H .J i a n g ,L .R .C h e n g ,S .K a m a d o , H.J.Zhang.InfluenceofCa-Ce/Lasynergisticalloyingonthemicrostructureandmechan icalpropertiesofextrudedMg–Znalloy[J] .MaterialsScience&EngineeringA ,2017 , 708.)WenjuanLiu等在AM60中添加稀土元素Ce或La,合金形成含较高稀土和铝元素的新相 γ,使合金的耐腐蚀性能得到改善。(WenjuanLiu,FaheCao,LinrongChang,ZhaoZhang ,Jia nqingZhang.EffectofrareearthelementCeandLaoncorrosionbehaviorofAM60magnesium alloy[J].CorrosionScience,2009,51(6) .)但,由于稀土元素价格较高,工业镁合金出于 成本的考虑,越来越多地倾向于成本低廉的金属元素。如向镁合金中添加Ca、Sr、Ti等元素, 也能有效改善镁合金的组织,使晶粒得以细化。闵学刚等研究发现,Ca元素的添加能有效细 化镁合金基体晶粒和β相的尺寸,而Ca与Si/稀土元素的混合添加,晶粒细化现象更加明显。 (闵学刚,朱旻,孙扬善,等.Ca对AZ91显微组织及力学性能的影响[J] .材料科学与工艺, 2002,10(1):000093-96.)虽然Ca元素的价格没有稀土元素昂贵,但是单质钙的提取较为困 难,也不利于绿色可持续的发展。文献中Ca元素的添加均采用Mg-Ca中间合金的方法,存在 二次熔炼问题,无疑增加了成本。HaSH等将CaO添加至镁合金镕体中,即细化晶粒又起到镕 体阻燃作用,有效防止了镁熔体的氧化。(HaSH,LeeJK,KimS,etal.EffectsofCaOandCaadd i t i o n s o n M i c r o s t r u c t u r e a n d I g n i t i o n R e s i s t a n c e o f P u r e M g [ J ] .JournalofKoreaFoundrySociety,2006,26(3):146-151.[25]HaSH,LeeJK,JoHH,etal.Be haviorofCaOandcalciuminpuremagnesium[J].RareMet.,2006,25:150)YahiaAli的研究发 3 CN 111575523 A 说 明 书 2/8 页 现,镁熔体中的CaO颗粒还可以有效地将铸态α-Mg晶粒从柱状变为等轴状,进而细化晶粒。 (AliY,QiuD,JiangB,etal.TheinfluenceofCaOadditionongrainrefinementofcastmagne siumalloys[J].ScriptaMaterialia,2016,114:103-107.)封爱陈等向AZ31合金中加入CaO 粉末,其铸态组织中生成Al2Ca相,当CaO添加量达到1wt%时,铸态组织尺寸最小。(封爱成, 卢雅琳,张扬,etal.CaO对AZ31变形镁合金微观组织和力学性能的影响[J].材料热处理学 报,2018(2) .)公开号为CN106801176A的专利涉及一种抗氧化镁合金及其制备方法,抗氧化 镁合金,合金的组分为Mg-(8~11wt%)Al-Zn-0.5CaOwt%,CaO的添加显著细化了镁合金组 织,晶粒尺寸为62.5μm,改善了合金氧化膜结构,进而提高了合金的抗氧化性能。但受冶炼 设备和工艺的限制,该专利中CaO的添加量仅为0.5wt%,且晶粒细化程度不是很高。

技术实现要素:

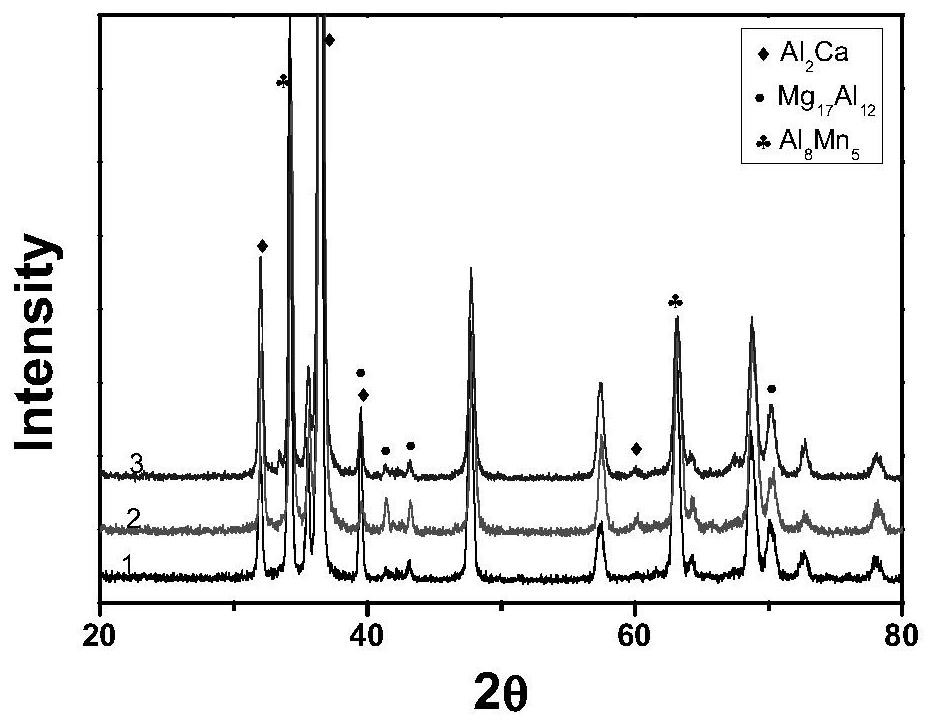

为了克服现有技术的不足,有效提升汽车压铸镁合金的力学性能和腐蚀抗力,本 发明提供一种新型AZ91合金晶粒细化方法及其制备工艺。以亚微米至纳米级CaO颗粒做为 AZ91合金晶粒细化的变质剂,采用熔体高剪切搅拌和超声振荡相结合的方法将细小的CaO 颗粒有效添加并均匀分散至高Al含量的AZ91合金熔体中,于熔炼温度下,使CaO颗粒与Mg熔 体反应,生成MgO和Ca,进而Ca又与基体中的Al反应生成Al2Ca。由于Al2Ca和MgO均与α-Mg基 体具有良好的原子匹配关系,可以成为凝固时α-Mg非均匀形核的核心,有效地细化晶粒,减 小β-Mg17Al12第二相的尺寸,显著改善AZ91合金的力学性能和耐腐蚀性能。由于CaO粉末价 格低廉,以其作为变质剂可以获得性能优异价格低廉的AZ91合金,从而拓宽其在汽车轻量 化制造中的应用范围。 本发明的技术方案: 一种由Al2Ca、MgO和β-Mg17Al12相增强的新型AZ91合金,所述合金以商用AZ91合金 (成分见表1)、工业纯铝及CaO颗粒为原料冶炼而成,各组分的重量百分比分别为:CaO为 0.5-2.0%,Al为9-12%,Zn和Mn含量与商用AZ91合金相同,余为Mg。 表1:AZ91合金各元素含量(massfraction,%) Al Zn Mn Fe Si Cu Ni Ca Mg 8.520 0.939 0.260 0.002 0.005 0.003 0.0016 0.04 Bal. 一种车用AZ91合金的制备方法,步骤如下: 1)原材料的准备 以商用AZ91合金块、纯度不低于99.99%的Al片、纯度不低于99.99%的CaO颗粒 (粒径为50nm-1μm)为原料进行冶炼,各原料组分的重量百分比分别为:CaO为0.5%-2.0%、 Al为9-12%、Zn和Mn含量与商用AZ91合金相同,余量为Mg。 2)AZ91-CaO合金的熔炼过程 采用自制气氛保护炉对合金进行熔炼,高剪切强力熔体搅拌桨示意图见图1。制备 流程依序是:配料、烘炉膛、通保护气熔炼、手电钻搅拌、高剪切搅拌、超声搅拌、静置和浇 铸; 具体过程如下: ①冶炼前一天将炉膛清理干净,烘至250-350℃后断电。 ②将商用AZ91块加入石墨坩埚中,通入体积百分比为99.6%N2与0.4%SF6的混合 4 CN 111575523 A 说 明 书 3/8 页 气体进行保护,以5-12℃/min的速率升温至710-750℃熔炼温度。 ③CaO颗粒单独在马弗炉预热,预热温度为150-250℃,待步骤②中的合金熔融后, 将CaO粉末加入熔体。 ④采用2000-3000W手持电钻将CaO粉末强制搅入AZ91合金熔体,再用高剪切强力 熔体搅拌桨充分搅拌5-20min,然后采用超声搅拌桨进行超声搅拌1-15min。 ⑤静置5-15min,待熔体温度降温至660-700℃时浇铸成直径为60-80mm的铸锭,自 然冷却得到Al2Ca、MgO和β-Mg17Al12相增强的新型AZ91合金。 3)铸态AZ91-CaO合金的热处理 对步骤2)中冶炼浇铸成的铸锭采用均匀化退火工艺进行热处理,温度为350-450 ℃,时间为5-10h,以消除铸锭的枝晶偏析,获得等轴晶组织。 本发明的优点是:(1)以本发明采用强制浸润、高速剪切搅拌和超声振动分散相结 合的熔炼工艺,不仅可将纳米CaO粉末均匀分散至镁合金熔体,而且可增加CaO粉末的加入 量;(2)用该工艺冶炼的合金具有强化作用的第二相增加至3种,其Al2Ca、MgO均可促进α-Mg 的非均匀形核,从而有效细化晶粒,显著提升力学性能和耐蚀性,与添加适量Ce-La混合稀 土元素的AZ91合金性能相当(3)本发明中添加的CaO粉末成本低廉,使得新型高性能AZ91合 金的成本优势明显,适用于工业化生产。 附图说明 图1为高剪切强力熔体搅拌桨示意图. 图2为实施例1中未经细化处理的AZ91合金的铸态显微组织图。 图3为实施例1中未经细化处理的AZ91合金热处理后的显微组织图。 图4为实施例2中经普通机械搅拌处理的AZ91-CaO合金的铸态显微组织图。 图5为实施例2中经普通机械搅拌处理的AZ91-CaO合金热处理后的显微组织图。 图6为实施例3中经高剪切和超声搅拌处理的AZ91-CaO合金的铸态显微组织图。 图7为实施例3中经高剪切和超声搅拌处理的AZ91-CaO合金热处理后的显微组织 图。 图8为实施例3中AZ91-CaO(曲线1为未处理,曲线2为经普通机械搅拌处理,曲线3 为经高剪切和超声搅拌处理)合金的XRD图。 图9为实施例3中AZ91-CaO(曲线1为未处理,曲线2为经普通机械搅拌处理,曲线3 为经高剪切和超声搅拌处理)合金的压缩曲线图。 图10为自制平均粒径为500nm的CaO颗粒SEM图。 图11为实施例4中经高剪切和超声搅拌处理的AZ91-xCaO(x=0.5、1.0、2.0wt.%) 合金的铸态显微组织图。 图12为实施例4中经高剪切和超声搅拌处理的AZ91-xCaO(x=0.5、1.0、2.0wt.%) 合金热处理后的显微组织图。 图13为实施例4中AZ91-xCaO(x=0.5、1.0、2.0wt.%)(曲线1为AZ91-0.5CaO,曲线 2为AZ91-1.0CaO,曲线3为AZ91-2.0CaO)合金的XRD图。 图14为实施例4中AZ91-xCaO(x=0.5、1.0、2.0wt.%)(曲线1为AZ91-0.5CaO,曲线 2为AZ91-1.0CaO,曲线3为AZ91-2.0CaO)合金的压缩曲线图。 5 CN 111575523 A 说 明 书 4/8 页 图15为实施例5中经高剪切和超声搅拌处理的AZ91-1.0CaO合金与AZ91-1.0RE合 金的铸态显微组织图。 图16为实施例5中经高剪切和超声搅拌处理的AZ91-1.0CaO合金与AZ91-1.0RE合 金热处理后的显微组织图。 图17为实施例5中AZ91-1 .0CaO合金与AZ91-1 .0RE合金(曲线1为AZ91-1 .0CaO合 金,曲线2为AZ91-1.0RE合金)的XRD图。 图18为实施例5中AZ91-1 .0CaO合金与AZ91-1 .0RE合金(曲线1为AZ91-1 .0CaO合 金,曲线2为AZ91-1.0RE合金)的压缩曲线图。