技术摘要:

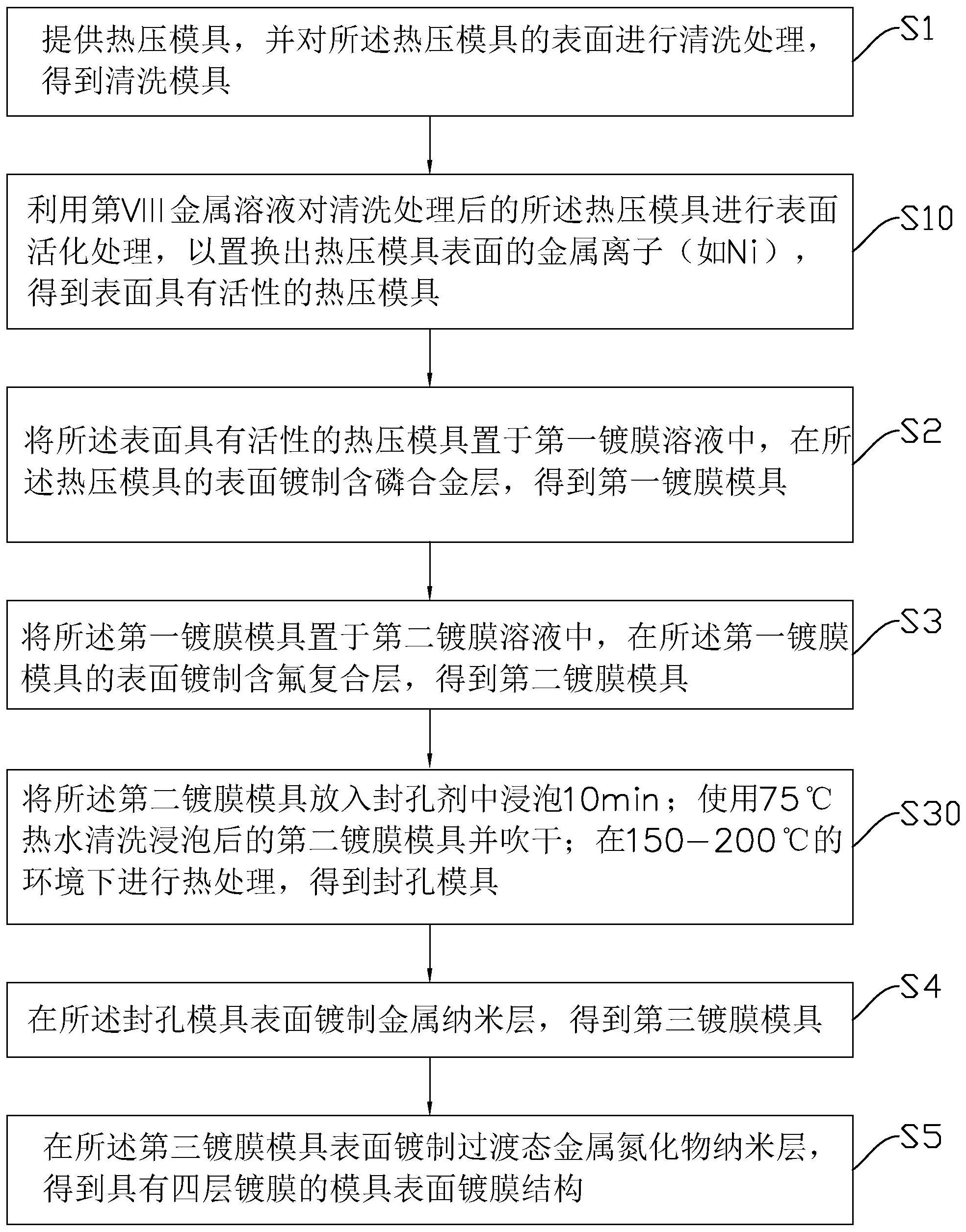

本发明提供了一种模具表面处理方法及其镀膜结构。本发明的模具表面处理方法包括:提供热压模具,并对热压模具的表面进行清洗处理,得到清洗模具;利用Ⅷ族元素的溶液将清洗模具表面进行活化;将表面被活化的模具置于第一镀膜溶液中,在热压模具的表面镀制含磷合金层, 全部

背景技术:

】 目前在热压模具上防黏膜及提高产品质量的方式主要是两种: 1.模具表面不做镀层,但是在模具加工时提高模具的加工精度和降低粗糙度。 2.模具表面做镀层,表面镀层结构由两层结构组成,底部1-3μm是450-600HV硬度 的含磷合金镀层,上一层为2μm左右厚的复合镀层,主要是向镀膜材料里面掺杂100-200nm 直径大小的含氟颗粒,使镀膜材料含氟量达10%-20%。 上述第一种方法存在如下缺点: 1)模具加工成本高,生产过程模具表面也容易受损,并且模具运输保护成本也相 应比普通模具高。 2)不能满足所有的压模材料,会有粘膜的问题,影响良率。 3)清洗频繁,从而导致生产效率低。 4)模具损坏后不能重复利用,无形中也提高了生产成本。 上述第二种方法存在如下缺点: 1)相比第一种方法,模具粘膜得到了很大的改善,清洗次数也呈指数减少,但是仍 然100膜次不到就需要清洗一次。 2)镀层中含氟颗粒是通过共沉积加工的,所以颗粒之间会有一定的间隙,使用过 程容易脱落(如图1圆圈中所示),形成凹坑或白斑。这样压模材料容易渗进或黏附在脱落位 置,再加上该镀层硬度不高,总体模具使用寿命也就降低了,总膜次只能做到1000膜左右。 【

技术实现要素:

】 本发明的目的在于提供一种减少模具加工成本,提高产能效率的模具表面处理方 法及其镀膜结构。 本发明第一方面公开的技术方案如下: 一种模具表面处理方法,包括: 步骤S1:提供热压模具,并对所述热压模具的表面进行清洗处理,得到清洗模具; 步骤S2:将所述清洗模具置于第一镀膜溶液中,在所述清洗模具的表面镀制含磷 合金层,得到第一镀膜模具; 步骤S3:将所述第一镀膜模具置于第二镀膜溶液中,在所述第一镀膜模具的表面 镀制含氟复合层,得到第二镀膜模具; 步骤S4:在所述第二镀膜模具表面镀制金属纳米层,得到第三镀膜模具; 步骤S5:在所述第三镀膜模具表面镀制过渡态金属氮化物纳米层,得到具有四层 镀膜的热压模具。 3 CN 111593334 A 说 明 书 2/4 页 优选地,所述步骤S1具体包括: 提供热压模具,用酒精超声清洗后,在电解环境中使用碱性清洗剂对所述热压模 具再次进行表面清洗处理,再利用强氧化性溶剂去除模具表面氧化物,得到所述清洗模具。 优选地,所述步骤S2还包括: 利用第Ⅷ族金属溶液对所述清洗模具进行表面活化处理,得到表面具有活性的热 压模具;将所述表面具有活性的热压模具置于第一镀膜溶液中,进一步镀制含磷合金层。 优选地,所述步骤S2具体包括: 将所述清洗模具置于温度为80-90℃,pH值为4.3-5.8,金属离子浓度为5.1-5.8g/ L的第一镀膜溶液中,通过化学镀方式使所述清洗模具的表面镀制含磷合金层,得到第一镀 膜模具。 优选地,所述步骤S3还包括: 将所述第二镀膜模具放入封孔剂中浸泡10-20min; 使用70-90℃热水清洗浸泡后的第二镀膜模具并吹干; 在150-200℃的环境下进行热处理。 优选地,所述步骤S3具体包括: 将所述清洗模具置于温度为85-90℃,pH值为4.2-5.9,金属离子浓度为4.0-5.0g/ L,含氟溶液体积分数为1%-5%的第二镀膜溶液中,通过共沉积方式使所述热压模具的表 面镀制含氟复合层,得到第二镀膜模具。 优选地,所述步骤S4具体包括: 利用物理气相沉积真空镀方式或过滤阴极真空电弧技术镀膜方式在所述第二镀 膜模具表面镀制金属纳米层,得到第三镀膜模具。 优选地,所述步骤S5具体包括: 利用物理气相沉积真空镀方式或过滤阴极真空电弧技术镀膜方式在所述第三镀 膜模具表面镀制过渡态金属氮化物纳米层,得到所述模具表面镀膜结构。 优选地,使用所述模具表面镀膜结构进行压模,得到失效模具后,还包括:将所述 失效模具置于氢氧化钠与碳酸钠的混合溶液中进行电解退镀处理,得到可二次利用模具。 本发明第二方面公开的技术方案如下: 一种基于上述的模具表面处理方法得到的模具表面镀膜结构,包括由内至外依次 镀制于热压模具表面的含磷合金层、含氟复合层、金属纳米层以及过渡态金属氮化物纳米 层。 本发明的有益效果在于: 本发明的模具表面处理方法通过在模具表面镀制功能膜层,同时具备了含氟复合 层表面能低、摩擦系数低、接触角大等优点,还具备了金属纳米层以及过渡态金属氮化物纳 米层孔隙率低,硬度高的特点,使模具表面不易受损。含氟复合层为软层,可以作为缓冲层, 大大提高整个镀层的强度性能和产品面型一致性,金属纳米层以及过渡态金属氮化物纳米 层为硬层,软硬结合,既保证了结合力,又提升了镀层的使用性能。 【附图说明】 图1为