技术摘要:

本发明公开了一种毫米级大孔‑介孔碳球/杯[4]‑双冠‑6互穿复合材料是由杯[4]芳烃‑(苯并)冠‑6‑(甲基丙烯酸苯甲酯)冠‑6定向聚合至毫米级大孔‑介孔碳球内外表面得到,杯[4]芳烃‑(苯并)冠‑6‑(甲基丙烯酸苯甲酯)冠‑6的结构式为;并且公开了一种毫米级大孔‑介孔碳 全部

背景技术:

高放废液(HLLW)的后处理是一个世界性的难题,对核电的可持续发展具有重要意 义。HLLW中含有大量放射性核素,其中135Cs的半衰期长、易迁移,对环境的潜在危害较大; 137Cs虽半衰期短,但衰变过程中会释放大量热,是影响固化体安全处置最危险的元素之一。 若能将其分离,不但能减少固化体的体积、缩短冷却时间和储存年限,还能简化地质处置工 艺、节约成本。而目前分离HLLW中的Cs(I)采用的方法主要包括两大类,一类是采用溶剂萃 取流程,另一类是采用萃取色谱法。 溶剂萃取流程对Cs(I)具有高萃取容量和强选择性,但也存在如下不足:萃取剂、 稀释剂和相修饰剂易水解和辐解,产生大量二次废液;操作过程需要进行多步萃取、洗涤和 反萃;采用的设备规模大、有机试剂使用量大。 萃取色谱法兼有溶剂萃取的高选择性和柱色谱法的简易和多级等特点,且有机试 剂使用量少、工艺简单、设备紧凑,现有的萃取色谱法是基于硅基超分子识别材料,大孔二 氧化硅作为基体耐酸、耐高温、耐辐射和机械性能优异。如“AnyunZhang,Qihui Hu,Zhifang Chai .SPEC:ANewProcess for Strontium and CesiumPartitioningUtilizing Two Macroporous Silica-Based SupramolecularRecognitionAgents ImpregnatedPolymeric Composites,Separation Science andTechnology,44(2009)2146-2168.”中A.Zhang等采 用物理真空复合法将Calix[4]arene-R14负载至SiO2-P内,制备大孔硅基杯芳冠醚超分子 识别材料(Calix[4]arene-R14/SiO2-P),并提出SPEC萃取色谱分离流程,应用于HLLW中Cs (I)的分离;此外,“M .R .Awual ,T .Yaita ,T .Taguchi ,H .Shiwaku ,S .Suzuki ,Y .Okamoto , Selective cesium removal f romrad ioa ctive liq uid waste by crown etherimmobilizednew class conjugate adsorbent,Journal of Hazardous Materials, 278(2014)227-235.”、“M.R.Awual,S.Suzuki,T.Taguchi,H.Shiwaku,Y.Okamoto,T.Yaita, Radioactive cesiumremoval from nuclear wastewaterbynovel inorganic and conjugate adsorbents ,Chemical Engineering Journal ,242(2014)127-135 .”中 M.R.Awual还将DB24C8浸渍到有序介孔硅中,实现对Cs(I)的吸附。但是,基于硅基超分子识 别材料的萃取色谱法存在如下不足:(1)杯芳冠醚与硅基为物理负载,负载量小,且结合不 牢固;(2)耐辐照和化学稳定性较差;(3)因基体粒径小,高放废液流经色谱柱时柱压较大, 需要施加0.25-0.35MPa附加压力;(3)采用的杯芳冠醚具有杯芳单冠结构,其相比于杯芳双 冠结构,铯离子选择性差,从而导致得到的硅基超分子识别材料在萃取色谱分离高放废液 过程应用效果差。 因此,提供一种能够应用于分离HLLW中Cs(I)的碳基超分子互穿复合材料及制备 6 CN 111589420 A 说 明 书 2/19 页 方法是本领域技术人员亟需解决的问题。

技术实现要素:

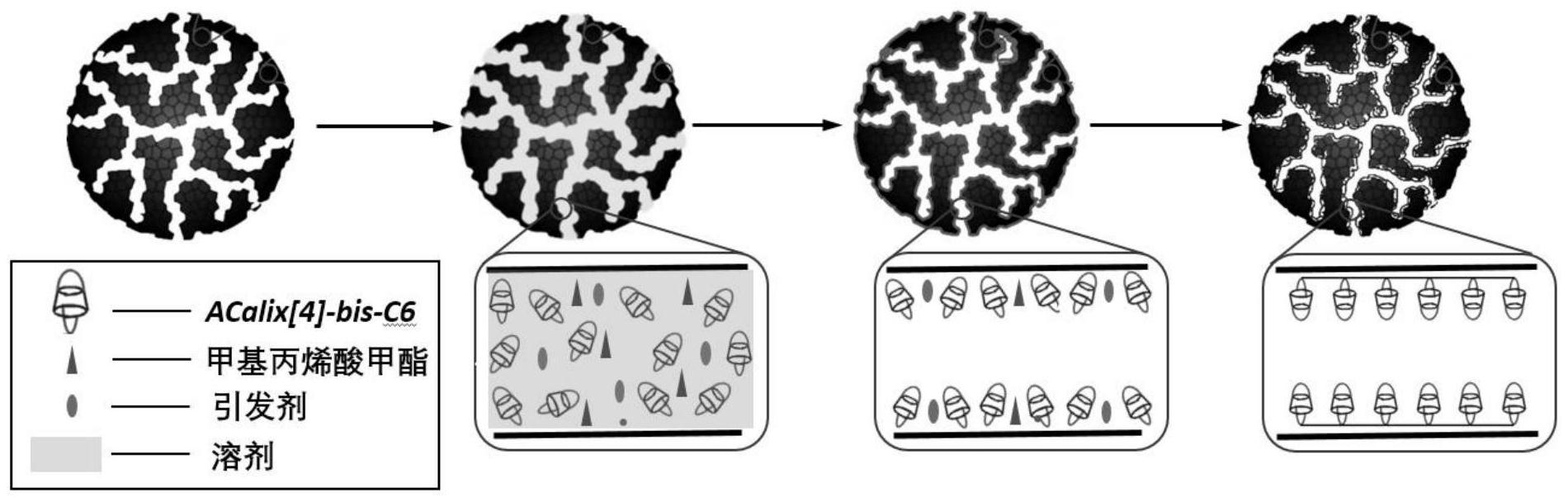

有鉴于此,本发明提供了一种毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料 的制备方法,制备方法简单,得到的毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料能 够可以用于吸附分离放射性核素Cs。 为了实现上述目的,本发明采用如下技术方案: 一种毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料,其特征在于,所述毫米 级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料由杯[4]芳烃-(苯并)冠-6-(甲基丙烯酸苯 甲酯)冠-6通过化学反应吸附到毫米级大孔-介孔碳球上制备得到,所述杯[4]芳烃-(苯并) 冠-6-(甲基丙烯酸苯甲酯)冠-6的结构式为 。 上述优选技术方案的有益效果是:在本发明公开的毫米级大孔-介孔碳球/杯[4]- 双冠-6互穿复合材料中杯[4]芳烃-(苯并)冠-6-(甲基丙烯酸苯甲酯)冠-6是采用化学方法 负载在基体毫米级大孔-介孔碳球的内外孔壁上、结合牢固、耐辐照和化学稳定性强;并且, 其中杯[4]芳烃-冠-6的负载量大,吸附Cs(I)的容量和分配系数大;同时,对铯的饱和吸附 容量高、分配系数高,对其他金属离子弱吸附或者几乎不发生吸附,具有非常好的选择性; 毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料具有毫米级粒径,固液分离简单。 本发明还公开了一种如上所述的毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合 材料的制备方法,具体包括如下步骤: (1)先由特叔丁基苯酚、甲醛水溶液和氢氧化钠合成特叔丁基杯[4]芳烃;再由无 水甲苯、苯酚、无水三氯化铝以及合成的特叔丁基杯[4]芳烃反应制备杯[4]芳烃; (2)由邻苯二酚、N,N-二甲基甲酰胺、碳酸钾、碘化钾和氯代二甘醇制备苯并五甘 醇;再由四氢呋喃、氢氧化钠、对甲苯磺酰氯以及合成的苯并五甘醇反应制备苯并五甘醇二 对甲苯磺酸酯; (3)由碳酸铯、乙腈溶液以及步骤(2)合成的苯并五甘醇二对甲苯磺酸酯和步骤 (1)合成的杯[4]芳烃反应制备杯[4]芳烃-单(苯并)冠-6; (4)先由3,4-二羟基-苯甲醛、二甘醇单甲醚甲磺酸酯、K2CO3和乙腈反应制备双- [1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛;再由氢氧化钠、对甲苯磺酰氯、四氢呋喃以及 7 CN 111589420 A 说 明 书 3/19 页 上述合成的双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛反应制备双-[1,2-[2′(2″-羟 基乙氧基)乙氧基]]-苯甲醛二对甲苯磺酸酯; (5)由碳酸铯、乙腈以及上述步骤(4)合成的双-[1 ,2-[2′(2″-羟基乙氧基)乙氧 基]]-苯甲醛二对甲苯磺酸酯、步骤(3)合成的杯[4]芳烃-单(苯并)冠-6制备杯[4]芳烃- (苯并)冠-6-(苯甲醛并)冠-6; (6)由硼氢化钠、甲基丙烯酰氯、二氯甲烷以及上述合成的杯[4]芳烃-(苯并)冠- 6-(苯甲醛并)冠-6反应制备杯[4]芳烃-(苯并)冠-6-(甲基丙烯酸苯甲酯)冠-6; (7)由毫米级大孔-介孔碳球以及上述合成的杯[4]芳烃-(苯并)冠-6-(甲基丙烯 酸苯甲酯)冠-6反应制备得到毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料。 优选的,所述步骤(1)具体包括如下步骤: (a)合成特叔丁基杯[4]芳烃 先在15~25℃条件下,将40~60g特叔丁基苯酚、35~45mL 10~15mol/L甲醛水溶 液和1.0~1.5g氢氧化钠置于三口烧瓶中,并加入二苯醚溶剂,通入氩气、并在30~50℃加 热条件下使特叔丁基苯酚溶解,然后升温至90~100℃加热回流0.5~2h,继续升温至105~ 115℃加热回流2~3h; 接着,在反应结束后通氮气蒸馏除去反应体系中的水分,再加入600~1000mL醋酸 乙酯搅拌0.5~1.0h,最后经过静置、过滤和洗涤获得特叔丁基-杯[4]芳烃; (b)合成杯[4]芳烃 首先,称量30~50g上述制备得到的4-叔丁基杯[4]芳烃、300~500mL无水甲苯、25 ~30g苯酚和40~50g无水三氯化铝置于三口烧瓶中,在惰性气体保护、30~40℃条件下反 应5~10h; 然后,加入200~250mL 0.2~0.5mol/L的盐酸溶液,进行搅拌,分离下层有机相; 接着,有机相用饱和氯化钠水溶液和去离子水洗至中性,继续加入无水硫酸镁、过 滤、滤液减压旋蒸,再加入100~200mL甲醇进行结晶,即可获得杯[4]芳烃。 优选的,所述步骤(1)具体包括如下步骤: (a)合成特叔丁基杯[4]芳烃 先在15~25℃条件下,将50g特叔丁基苯酚、37.41mL 13 .16mol/L甲醛水溶液和 1.2g氢氧化钠置于三口烧瓶中,通入氩气、并在40℃加热条件下使特叔丁基苯酚溶解,然后 升温至98℃加热回流1h,继续升温至110℃加热回流2.5h; 接着,在反应结束后除水,再加入800mL醋酸乙酯搅拌0.5h,最后经过静置、过滤和 洗涤获得特叔丁基-杯[4]芳烃; (b)合成杯[4]芳烃 首先,称量40g上述制备得到的4-叔丁基杯[4]芳烃、400mL无水甲苯、28g苯酚和 50g无水三氯化铝置于三口烧瓶中,在惰性气体保护、35℃条件下反应7h; 然后,加入220mL 0.3mol/L的盐酸溶液,进行搅拌,分离下层有机相; 接着,有机相用饱和氯化钠水溶液和去离子水洗至中性,继续加入无水硫酸镁、过 滤、滤液减压旋蒸,再加入160mL甲醇进行结晶,即可获得杯[4]芳烃。 优选的,所述步骤(2)具体包括如下步骤: (a)合成苯并五甘醇 8 CN 111589420 A 说 明 书 4/19 页 首先,分别称取10~15g邻苯二酚、150~250mL DMF、45~55g K2CO3和15~25g KI 加入到三口烧瓶中,然后缓慢加入40~50g氯代二甘醇,并在氮气保护、75~85℃条件下反 应0.5~1.5d; 接着,将上述反应产物过滤,得到的滤饼用DMF溶剂洗涤,然后真空旋蒸除有机物, 再加入等体积的二氯甲烷和盐酸溶液萃取,得到有机相; 最后,将有机相分别用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,加入无水MgSO4 干燥,抽滤、真空干燥,即得苯并五甘醇; (b)合成苯并五甘醇二对甲苯磺酸酯 首先,将5.0~6.5g上述合成的苯并五甘醇加入至15~25mL四氢呋喃中,降温至0 ℃以下,依次加入2.0~3.0gNaOH、7.0~8.0g对甲苯磺酰氯后,反应3~5h; 然后,在反应结束后加入二氯甲烷和1~3mol·L-1NaOH溶液,分离下层有机相; 接着,有机相分别用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,加入无水MgSO4干 燥,抽滤、减压去除溶剂、真空干燥,即得苯并五甘醇二对甲苯磺酸酯。 优选的,所述步骤(2)具体包括如下步骤: (a)合成苯并五甘醇 首先,分别称取13.3g邻苯二酚、200mL DMF、49g K2CO3和20g KI加入到三口烧瓶 中,然后缓慢加入44g氯代二甘醇,并在氮气保护、80℃条件下反应1d; 接着,将上述反应产物过滤,得到的滤饼用DMF溶剂洗涤,然后真空旋蒸除有机物, 再加入等体积的二氯甲烷和盐酸溶液萃取,得到有机相; 最后,将有机相分别用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,加入无水MgSO4 干燥,抽滤、真空干燥,即得苯并五甘醇; (b)合成苯并五甘醇二对甲苯磺酸酯 首先,将5.72g上述合成的苯并五甘醇加入至20mL四氢呋喃中,降温至0℃以下,依 次加入2.5gNaOH、7.6g对甲苯磺酰氯后,反应4h; 然后,在反应结束后加入一定体积的二氯甲烷和2mol·L-1NaOH溶液,分离下层有 机相; 接着,有机相分别用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,加入无水MgSO4干 燥,抽滤、减压去除溶剂、真空干燥,即得苯并五甘醇二对甲苯磺酸酯。 优选的,,所述步骤(3)具体包括如下步骤: 首先,将2~5g步骤(2)合成的苯并五甘醇二对甲苯磺酸酯、1~4g步骤(1)合成的 杯[4]芳烃、4~6g碳酸铯溶解在50~150mL的乙腈溶液中,氮气保护80~90℃反应1.5~3d, 减压旋蒸去除乙腈; 其次,向反应产物中加入100~200mL二氯甲烷和200~400mL0.5~2mol·L-1盐酸, 静置,分离有机相; 接着,有机相分别用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,加入无水MgSO4干 燥、抽滤、减压旋蒸,即得杯[4]芳烃-单(苯并)冠-6。 优选的,所述步骤(3)具体包括如下步骤: 首先,将3g步骤(2)合成的苯并五甘醇二对甲苯磺酸酯、2g步骤(1)合成的杯[4]芳 烃、5.5g碳酸铯溶解在100mL的乙腈溶液中,氮气保护85℃反应2d,减压旋蒸去除乙腈; 9 CN 111589420 A 说 明 书 5/19 页 其次,向反应产物中加入150mL二氯甲烷和300mL 1mol·L-1盐酸,静置,分离有机 相; 接着,有机相分别用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,加入无水MgSO4干 燥、抽滤、减压旋蒸,即得杯[4]芳烃-单(苯并)冠-6。 所述步骤(4)具体包括如下步骤: (a)合成双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛 首先,将0.5~1.0g 3,4-二羟基-苯甲醛、2.0~3.0g二甘醇单甲醚甲磺酸酯、1.0 ~1.5gK2CO3和25~80mL乙腈加入至三口烧瓶中,氮气保护70~90℃反应30~40h; 然后,将反应产物过滤,减压旋蒸除有机溶剂,再加入二氯甲烷和盐酸溶液,静置 后分离有机相; 接着,将有机相分别用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,加入无水MgSO4 干燥、抽滤、减压旋蒸、真空干燥,即得双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛; (b)合成双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛二对甲苯磺酸酯 首先,将0.5~1.5g上述合成的双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛、 0.2~0.5g氢氧化钠、1.0~1.5g对甲苯磺酰氯和20~50mL四氢呋喃加入至三口烧瓶中,在- 2~2℃条件下反应3~6h; 然后,加入二氯甲烷和1~3mol·L-1NaOH溶液,静置后分离有机相; 接着,将有机相用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,再加入无水MgSO4干 燥、抽滤、减压旋蒸、真空干燥,即得双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛二对甲 苯磺酸酯。 优选的,所述步骤(4)具体包括如下步骤: (a)合成双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛 首先,将0.69g 3,4-二羟基-苯甲醛、2.6g二甘醇单甲醚甲磺酸酯、1.38gK2CO3和 50mL乙腈加入至三口烧瓶中,氮气保护80℃反应36h; 然后,将反应产物过滤,减压旋蒸除有机溶剂,再加入一定体积二氯甲烷和盐酸溶 液,静置后分离有机相; 接着,将有机相分别用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,加入无水MgSO4 干燥、抽滤、减压旋蒸、真空干燥,即得双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛; (b)合成双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛二对甲苯磺酸酯 首先,将0.95g上述合成的双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛、0.36g 氢氧化钠、1.2g对甲苯磺酰氯和30mL四氢呋喃加入至三口烧瓶中,在0℃条件下反应4h; 然后,加入一定体积二氯甲烷和2mol·L-1NaOH溶液,静置后分离有机相; 接着,将有机相用HCl溶液、饱和食盐水和蒸馏水洗涤至中性,再加入无水MgSO4干 燥、抽滤、减压旋蒸、真空干燥,即得双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛二对甲 苯磺酸酯。 所述步骤(5)具体包括如下步骤: 首先,将0.5~0.8g步骤(4)合成的双-[1 ,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲 醛二对甲苯磺酸酯,0.5~1.0g步骤(3)合成的杯[4]芳烃-单(苯并)冠-6和0.5~1.0g碳酸 铯溶解于200~300mL乙腈中,并在80~100℃条件下反应25~35h,冷却至室温,减压旋蒸除 10 CN 111589420 A 说 明 书 6/19 页 乙腈; 然后,向反应产物中加入20~50mL二氯甲烷和20~50mL 1mol·L-1盐酸,静置后分 离有机相; 接着,用HCl溶液、饱和食盐水和蒸馏水将有机相洗涤至中性,加入无水MgSO4干 燥、抽滤、减压旋蒸、真空干燥,即得杯[4]芳烃-(苯并)冠-6-(苯甲醛并)冠-6。 优选的,所述步骤(5)具体包括如下步骤: 首先,将0.6g步骤(4)合成的双-[1,2-[2′(2″-羟基乙氧基)乙氧基]]-苯甲醛二对 甲苯磺酸酯,0.7g步骤(3)合成的杯[4]芳烃-单(苯并)冠-6和0.65g碳酸铯溶解于250mL乙 腈中,并在85℃条件下反应30h,冷却至室温,减压旋蒸除乙腈; 然后,向反应产物中加入30mL二氯甲烷和30mL 1mol·L-1盐酸,静置后分离有机 相; 接着,用HCl溶液、饱和食盐水和蒸馏水将有机相洗涤至中性,加入无水MgSO4干 燥、抽滤、减压旋蒸、真空干燥,即得杯[4]芳烃-(苯并)冠-6-(苯甲醛并)冠-6。 所述步骤(6)具体包括如下步骤: 首先,将4~6g上述合成的杯[4]芳烃-(苯并)冠-6-(苯甲醛并)冠-6、0.2~0.5g硼 氢化钠和0.8~1.5g甲基丙烯酰氯溶解于150~250mL二氯甲烷中,15~25℃搅拌条件下反 应15~25h; 然后,反应结束后用蒸馏水洗涤三次,减压去除溶剂,即得杯[4]芳烃-(苯并)冠- 6-(甲基丙烯酸苯甲酯)冠-6。 优选的,所述步骤(6)具体包括如下步骤: 首先,将5.02g上述合成的杯[4]芳烃-(苯并)冠-6-(苯甲醛并)冠-6、0.378g硼氢 化钠和1.045g甲基丙烯酰氯溶解于200mL二氯甲烷中,15~25℃搅拌条件下反应20h; 然后,反应结束后用蒸馏水洗涤三次,减压去除溶剂,即得杯[4]芳烃-(苯并)冠- 6-(甲基丙烯酸苯甲酯)冠-6。 上述优选技术方案的有益效果是:采用本发明公开的合成方法可以使杯[4]芳烃- (苯并)冠-6-(甲基丙烯酸苯甲酯)冠-6中含烯基,可通过自由基聚合将杯[4]芳烃-冠-6定 向聚合到毫米级大孔-介孔碳球的内外孔壁上。 优选的,所述步骤(7)具体包括如下步骤: 首先,将0.5~1.5g毫米级大孔-介孔碳球加入至浓硝酸中,在100~150℃条件下 反应3~5h,冷却至室温,洗至中性,并在70~90℃干燥3~5h,得到氧化的毫米级大孔-介孔 碳球; 然后,将0.1~0.3g上述合成的杯[4]芳烃-(苯并)冠-6-(甲基丙烯酸苯甲酯)冠- 6、0.1~0.3g甲基丙烯酸甲酯和0.1~0.3g偶氮二异丁腈溶解于四氢呋喃中,再加入氧化的 毫米级大孔-介孔碳球,充分搅拌后,0~10℃真空旋蒸去除溶剂; 接着,除去溶剂后在60~70℃条件下反应8~12h,继续在85~95℃条件下反应22 ~25h,即得毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料。 优选的,所述步骤(7)具体包括如下步骤: 首先,将1g毫米级大孔-介孔碳球加入至浓硝酸中,在120℃条件下反应4h,冷却至 室温,洗至中性,并在80℃干燥4h,得到氧化的毫米级大孔-介孔碳球; 11 CN 111589420 A 说 明 书 7/19 页 然后,将0.20g上述合成的杯[4]芳烃-(苯并)冠-6-(甲基丙烯酸苯甲酯)冠-6、 0.20g甲基丙烯酸甲酯和一定量偶氮二异丁腈溶解于四氢呋喃中,再加入氧化的毫米级大 孔-介孔碳球,充分搅拌后,低温真空旋蒸去除溶剂; 接着,除去溶剂后在65℃条件下反应10h,继续在90℃条件下反应24h,即得毫米级 大孔-介孔碳球/杯[4]-双冠-6互穿复合材料。 上述优选技术方案的有益效果是:采用本发明公开的合成方法可以将杯[4]芳烃- (苯并)冠-6-(苯甲醛并)冠-6化学负载在基体MMCs的内外孔壁上,结合牢固,耐辐照和化学 稳定性强;并且获得的材料杯[4]芳烃-(苯并)冠-6-(苯甲醛并)冠-6的负载量大,吸附Cs (I)的容量和分配系数大,且最佳吸附酸度为3.0MHNO3,与真实高放废液的酸度相近;由于 其中杯[4]芳烃-(苯并)冠-6-(苯甲醛并)冠-6含双冠和苯环结构,所以具有更高的选择性; 同时,具有毫米级粒径,固液分离简单,可用柱实验实现高放废液中Cs(I)的高效吸附分离, 设备简单且规模小;材料中具有杯芳双冠结构,由于其中四个酚羟基均被冠醚链1,3-交替 构象桥联,空间上表现出球形对称结构,限制了苯环翻转,使四个苯环组成的空腔刚性增 强,构象更稳定,杯芳双冠表现出更优异的铯离子选择性;并且,本发明在杯[4]芳烃-双- 冠-6结构中引入苯并基团有利于提高Cs(I)/Na(I)选择性,如杯[4]芳烃-双-冠-6和杯[4] 芳烃-双-苯并-冠-6的Cs(I)/Na(I)分离系数分别为1500和19000。 本发明还提供了一种毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料在吸附 分离放射性核素铯中的应用,所述毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料采用 如上述公开的方法制备得到。 优选的,所述应用为吸附分离高放废液中的放射性核素铯。 上述优选技术方案的有益效果:本发明公开的毫米级大孔-介孔碳球/杯[4]-双 冠-6互穿复合材料应用于吸附分离放射性核素铯具有优异的效果,吸附Cs(I)的容量和分 配系数大,具有优异的选择性,容易进行固液分离,且最佳吸附酸度为3.0M HNO3,与真实高 放废液的酸度相近,实际应用效果优异。 经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种毫米级大孔- 介孔碳球/杯[4]-双冠-6互穿复合材料的制备方法及应用,具有如下有益效果: (1)在本发明制备得到的毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料中杯 [4]芳烃-(苯并)冠-6-(甲基丙烯酸苯甲酯)冠-6是通过化学方法负载在基体MMCs的内外孔 壁上,结合牢固,耐辐照和化学稳定性强; (2)毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料中杯[4]芳烃-(苯并)冠- 6-(甲基丙烯酸苯甲酯)冠-6的负载量大,吸附Cs(I)的容量和分配系数大,且最佳吸附酸度 为3.0M HNO3,与真实高放废液的酸度相近; (3)毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料由于含有杯[4]芳烃-(苯 并)冠-6-(甲基丙烯酸苯甲酯)冠-6,而杯[4]芳烃-(苯并)冠-6-(甲基丙烯酸苯甲酯)冠-6 的化学结构中含有双冠和苯环结构,所以毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材 料对Cs(I)具有更高的选择性; (4)毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料对铯分配系数达到高达 101.3mL·g-1,对其他7种金属离子Na(I)、K(I)、Rb(I)、Sr(II)、Ba(II)、La(III)和U(Ⅵ)的 弱吸附或者几乎不发生吸附,具有非常好的选择性 12 CN 111589420 A 说 明 书 8/19 页 (5)毫米级大孔-介孔碳球/杯[4]-双冠-6互穿复合材料具有毫米级粒径,固液分 离简单,可用柱实验实现高放废液中Cs(I)的高效吸附分离,设备简单且规模小。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据 提供的附图获得其他的附图。 图1附图为本发明实施例4提供的毫米级大孔-介孔碳球/杯[4]-冠-6互穿复合材 料的制备流程; 图2附图为本发明实施例4提供的MMCs的SEM图 图3附图为本发明实施例4提供的pCalix[4]Crown6/MMCs的SEM图; 图4附图为本发明实施例4提供的分配系数Kd随硝酸浓度变化图。