技术摘要:

本发明公开了一种用于发动机凸轮轴表面的改性装置,包括底座和设于所述底座上方的超声滚压刀具、控制模块、动力模块和传动模块,所述控制模块位于所述动力模块的侧边,所述动力模块与所述传动模块连接,所述超声滚压刀具包括变幅杆和设于所述变幅杆的前端的球头,所述 全部

背景技术:

随着柴油机不断地向高速、高功率发展,配气机构的弹簧力、凸轮挺柱接触面间的 相对滑动速度不断地增加,进一步恶劣了凸轮挺柱接触副的工况。在配气机构的各个零件 中,以凸轮和挺柱之间的接触应力最为严重,而接触应力的大小是影响接触副磨损程度和 疲劳寿命的关键因素。 虽然凸轮挺柱接触副中有润滑油的润滑,但是,接触应力高频次周期交变,同时还 有因凸轮产生的切向力,容易使该接触副发生异常磨损和疲劳失效。 因此,设计一种有效减缓配气机构中部件磨损的改性装置是具有重要意义的。

技术实现要素:

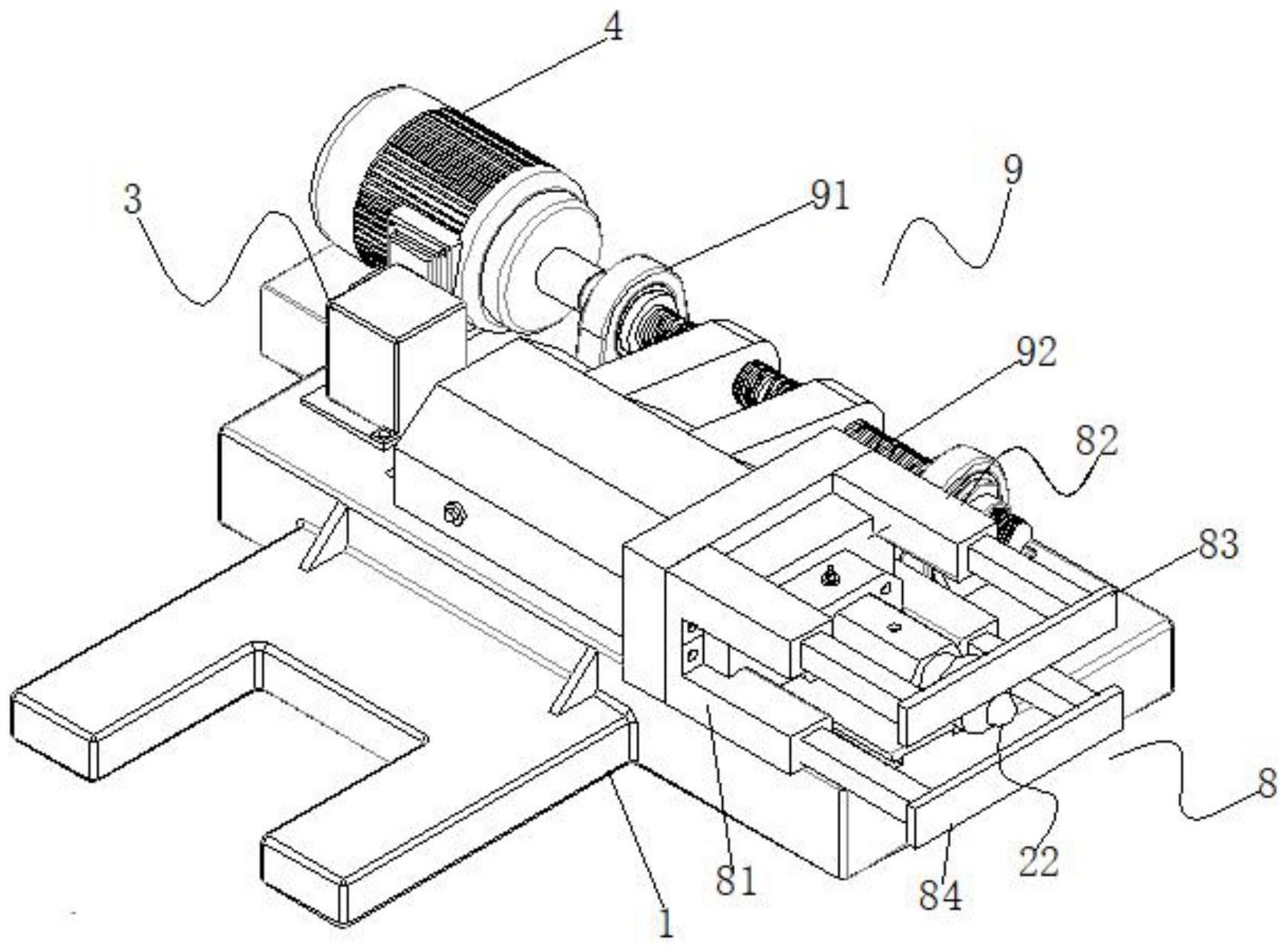

针对现有技术中存在的技术问题,本发明的目的是:提供一种发动机凸轮轴表面 的改性装置,能够实现配气机构中部件的磨损度,延长使用寿命。 本发明的目的通过下述技术方案实现:包括底座和设于所述底座上方的超声滚压 刀具、控制模块、动力模块和传动模块,所述控制模块位于所述动力模块的侧边,所述动力 模块与所述传动模块连接; 所述超声滚压刀具包括变幅杆和设于所述变幅杆的前端的球头; 所述控制模块包括控制器和变位感应单元,所述变位感应单元位于所述底座的一 端; 所述动力模块包括伺服电机; 所述球头和所述变位感应单元均与设于车床的凸轮轴相接触。 进一步地,所述变位感应单元包括壳体、接触组件、复位弹簧和感应元件,所述接 触组件和所述复位弹簧均位于所述壳体的内部; 所述壳体的内部和所述接触组件均设有感应元件,当所述接触组件移动时,产生 的相应输出信号传输至所述控制模块。 进一步地,所述球头、所述接触组件均与设于车床的凸轮轴相接触。 进一步地,所述传动模块包括前后连接的滚动轴承和丝杆,所述丝杆与所述伺服 电机可拆卸连接。 进一步地,所述接触组件包括上接触杆和平行所述上接触杆设置的下接触杆; 所述壳体包括第一壳体和第二壳体,所述上接触杆的一端和所述下接触杆的一端 均可在所述第一壳体的内部伸缩移动,所述上接触杆的另一端和所述下接触杆的另一端均 可在所述第二壳体的内部伸缩移动。 进一步地,所述超声滚压刀具的前端在所述第一壳体、所述第二壳体之间伸缩移 3 CN 111590267 A 说 明 书 2/5 页 动。 进一步地,所述超声滚压刀具还包括支撑座,且所述支撑座的底部设有导轨,所述 底座的上表面设有与所述导轨相配合的滑槽。 进一步地,所述导轨呈T型。 进一步地,所述支撑座的侧面设有侧耳; 所述侧耳的内部设有内螺纹,所述超声滚压刀具通过所述内螺纹与所述丝杆啮 合。 进一步地,所述上接触杆的上表面和所述下接触杆的上表面均为弧面; 所述第一壳体和所述第二壳体均呈U型。 本发明相对于现有技术具有如下的优点及效果: 本发明所述的用于发动机凸轮轴表面的改性装置,包括底座和设于所述底座上方 的超声滚压刀具、控制模块、动力模块和传动模块,所述控制模块位于所述动力模块的侧 边,所述动力模块与所述传动模块连接,所述超声滚压刀具包括变幅杆和设于所述变幅杆 的前端的球头,所述控制模块包括控制器和变位感应单元,所述球头和所述变位感应单元 均与设于车床的凸轮轴相接触;通过超声滚压刀具、控制模块、动力模块和传动模块之间的 相互配合,可以减缓部件的磨损程度,由此提高使用寿命。 附图说明 图1是本发明实施例用于发动机凸轮轴表面的改性装置的主视图; 图2是本发明实施例用于发动机凸轮轴表面的改性装置与凸轮的结构示意图; 图3是本发明实施例超声滚压刀具的结构示意图; 图4是本发明实施例变位感应单元的结构示意图; 图5是本发明实施例底座的结构示意图; 图6至图12是本发明实施例用于发动机凸轮轴表面的改性装置的工作过程示意 图。 其中,本发明实施例中:1、底座;11、滑槽;2、超声滚压刀具;21、变幅杆;22、球头; 23、支撑座;24、导轨;25、侧耳;3、控制器;4、伺服电机;5、凸轮轴;51、凸轮顶尖曲面;52、凸 轮平面;53、凸轮基圆面;6、车床卡盘;7、车床刀架;8、变位感应单元;81、第一壳体;82、第二 壳体;83、上接触杆;84、下接触杆;85、复位弹簧;9、传动模块;91、滚动轴承;92、丝杆;10、车 床尾座。