技术摘要:

本发明公开了一种贴片共模电感的高效自动化焊锡工艺,其包括以下步骤:1)将贴片共模电感间隔放置在一治具条上,所述治具条的上表面设置有插入贴片共模电感内部对其进行定位的限位凸起、位于所述限位凸起两侧且吸附住贴片共模电感的吸附磁块;2)将所述治具条偏摆设定角 全部

背景技术:

】 贴片共模电感ACM具有占用电路板空间小,大批量加工生产方便,布线密度高等特 点,广泛应用于开关电源、汽车电子、安防领域、消费电子、通信设备、工业控制等行业。 贴片共模电感ACM在制作过程中,需要对其两侧的引脚片进行沾锡焊接,在焊接前 需要涂上一层助焊剂,贴片共模电感ACM中的引脚片在其外露的上表面和侧表面均需涂上 助焊剂。因为贴片共模电感ACM焊锡PIN和线圈距离非常近,采用传统的人工电烙铁焊锡工 艺会出现线圈的熔损、锡尖、贴片面熔锡、假焊、焊料填充不均匀等致命问题,不能满足焊锡 质量要求,其他焊锡工艺也无法解决上述问题。目前生产工艺采用人工涂刷助焊剂、人工电 烙铁焊锡、人工检测工艺,缺点是人工焊锡效率低下,品质不稳定、人工检测效率低。 高的焊锡质量对助焊剂量有严格的要求,传统的浸、沾、刷等方式不能保证助焊剂 定量控制,目前生产工艺采用人工毛刷涂覆工艺,不良率高、效率低、焊锡效果不佳。 因此,有必要提供一种新的贴片共模电感的高效自动化焊锡工艺来解决上述问 题。 【

技术实现要素:

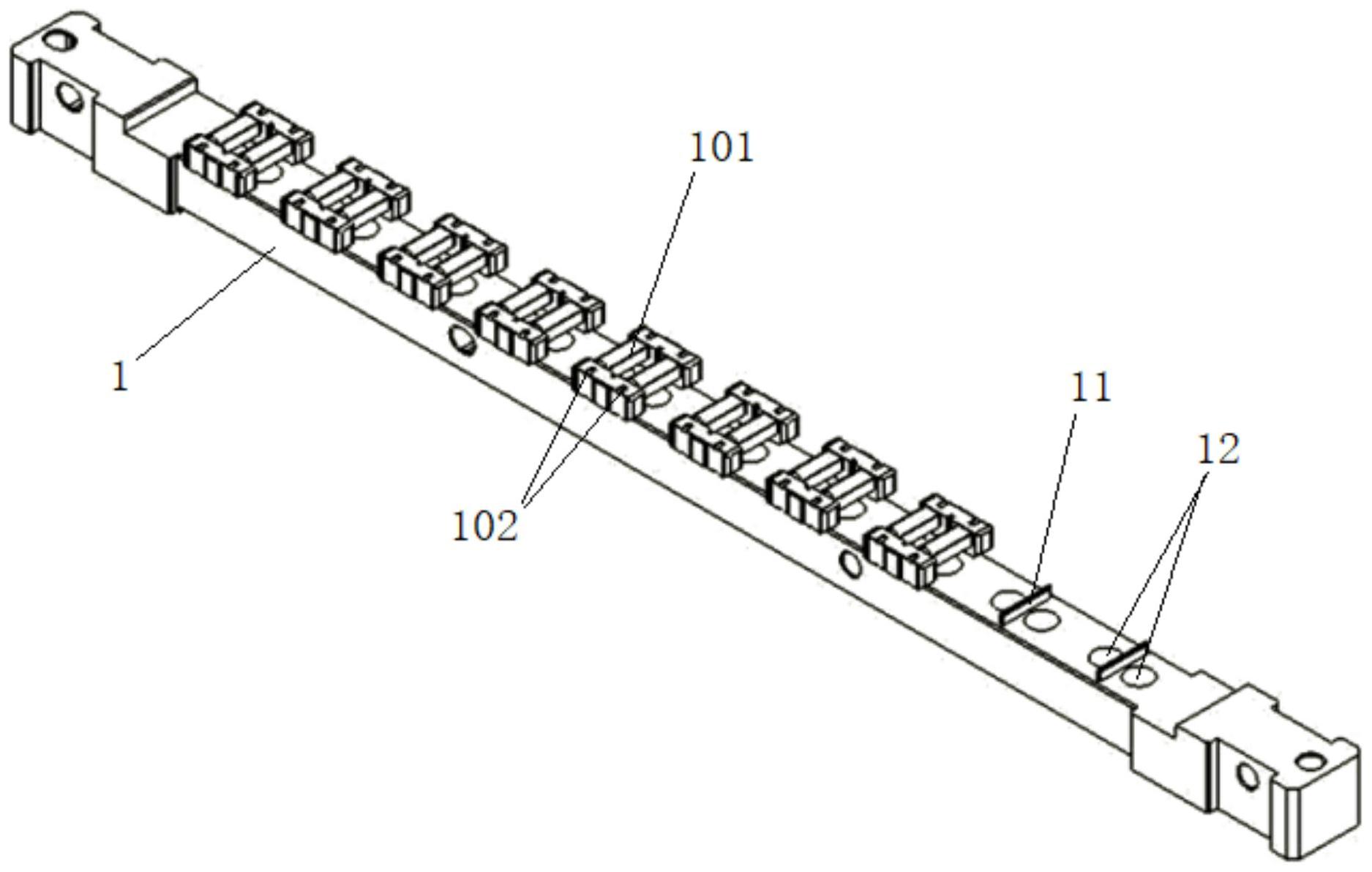

】 本发明的主要目的在于提供一种贴片共模电感的高效自动化焊锡工艺,可实现自 动化焊锡操作,大大提高了了焊锡效率、焊锡精度以及焊锡效果。 本发明通过如下技术方案实现上述目的:一种贴片共模电感的高效自动化焊锡工 艺,其包括以下步骤: 1)将贴片共模电感间隔放置在一治具条上,所述治具条的上表面设置有插入贴片 共模电感内部对其进行定位的限位凸起、位于所述限位凸起两侧且吸附住贴片共模电感的 吸附磁块; 2)将所述治具条偏摆设定角度,使得贴片共模电感一侧的焊脚PIN表面朝上露出; 3)利用精密喷涂设备对该侧焊脚PIN的外露表面进行助焊剂喷涂; 4)重复步骤2)-步骤3)完成另一侧焊脚PIN的助焊剂喷涂,然后将治具条恢复至初 始状态; 5)利用一吹热风装置对焊接区域进行吹热风; 6)焊接:利用一选择性波峰焊接设备对贴片共模电感的焊脚PIN进行选择性波峰 焊接; 7)清理:利用一清理装置对焊接区域进行清理; 8)CCD检测:利用多方位CCD检测单元对焊接部位进行检测。 进一步的,所述治具条通过一自动输送装置在各个工站之间进行移动。 3 CN 111604562 A 说 明 书 2/4 页 进一步的,所述自动输送装置为直线式输送机构或圆盘旋转式输送机构。 进一步的,所述精密喷涂设备、所述吹热风装置、所述选择性波峰焊接设备、所述 清理装置以及所述CCD检测单元沿所述自动输送装置的输送方向设置。 进一步的,所述步骤1)还包括将装载有所述贴片共模电感的治具条采用高温硅胶 包裹住,且仅露出焊接PIN。 进一步的,所述清理装置包括一圆柱形毛刷、驱动所述圆柱形毛刷进行旋转运动 的第二旋转驱动件。 进一步的,步骤7)中,所述治具条通过一机械手夹持住保持产品的上表面朝下,并 位于所述清理装置的上方。 进一步的,在所述步骤5)进行热吹风之前,将所述治具条翻转180°,使得贴片共模 电感的上表面朝下。 进一步的,在所述步骤8)进行CCD检测前,将所述治具条再次翻转180°,使得贴片 共模电感的上表面朝上。与现有技术相比,本发明贴片共模电感的高效自动化焊锡工艺的 有益效果在于:利用治具条的结构设计,实现了产品的精准定位,并通过治具条角度偏摆使 得焊接区域能够全部朝上被喷涂到,且利用设定角度的斜面和助焊剂的自动流淌,使得焊 接区域的喷涂更加均匀,同时,不会破坏到线圈;本方案将传统的沾锡焊接工艺改为采用高 精密喷射阀实现的喷射助焊剂焊锡工艺,提出了一种全新的焊锡方法,通过精准的控制喷 射量,助焊剂的输出量精度可控制在±0.002g,实现助焊剂的定量精准可控制,大大提高了 喷射均匀性和喷射量的控制精度;且通过治具条的结构设计对产品的精准固定,避免了采 用夹持机构对产品外周进行夹持,导致无法焊接和喷涂操作,从而为实现自动化焊锡提供 了前提基础,且大大提高了焊锡质量和焊锡精度;配合自动输送装置,并将精密喷涂设备、 吹热风装置、选择性波峰焊接设备、清理装置以及CCD检测单元沿所述自动输送装置的输送 方向设置,实现了共模电感产品的焊锡自动化操作,大大提高了焊锡效率。 【附图说明】 图1为本发明实施例中治具条的结构示意图; 图2为本发明实施例中清理装置的结构示意图; 图中数字表示: 101贴片共模电感;102焊脚PIN; 1治具条,11限位凸起,12吸附磁块;2圆柱形毛刷;3第二旋转去驱动件。 【