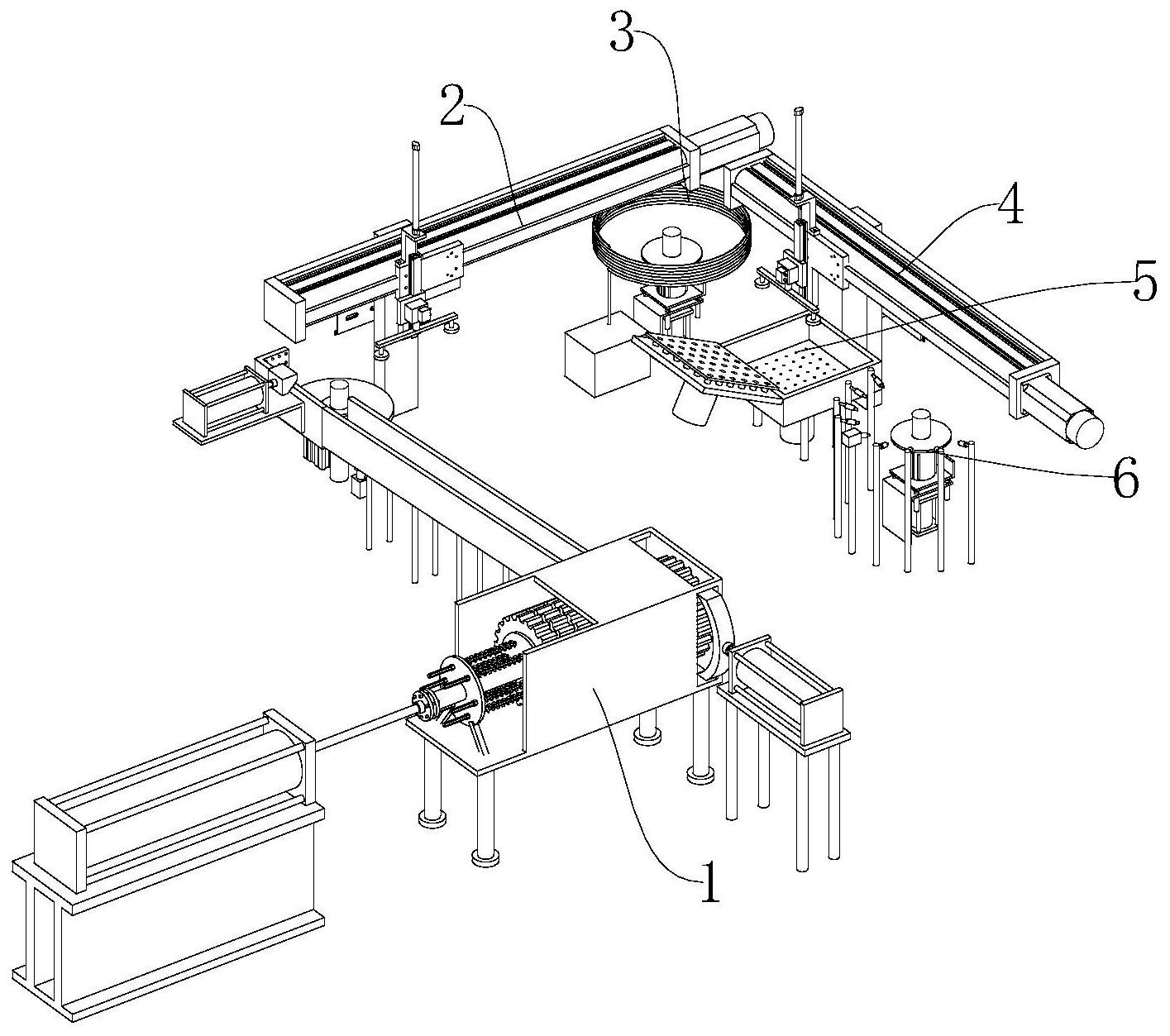

技术摘要:

本发明涉及齿轮加工领域,具体是涉及一种齿轮高频淬火设备,包括送料机构,用于整齐摆放待淬火的齿轮件,并对所述齿轮件进行逐个上料,第一搬运机构用于接收并抓取来自送料机构的齿轮件,并转运齿轮件,高频淬火机构用于接收来自第一搬运机构输运的齿轮件,并对齿轮件 全部

背景技术:

齿轮的生产工序主要有车加工、滚齿、去毛刺、热处理、清洗、烘干、磨齿、打标、涂 油等等。通过淬火工艺之后,使齿轮表面获得高的碳含量,淬火低温回火后齿轮表面得到细 针状高碳马氏体组织,使齿轮表面获得高的硬度、高的耐磨性能,从而大大提高齿轮表面的 接触疲劳强度,而芯部得到低碳板条状马氏体组织,芯部具有很好的抗拉强度和塑韧性,以 满足工业上齿轮的使用性能。目前齿轮淬火工艺存在以下问题:第一,设备和工艺参数难以 控制,产品质量难以保证。例如淬火冷却温度不均,齿轮会产生平面翘曲变形,按常规装炉 方式渗碳淬火,平面翘曲大于0.15mm占20%以上,由于平面翘曲大,引起磨齿磨不出现象在 15-20%以上,降低齿轮的合格率,报废率高。罩式回火炉内气体纯度失控,造成齿轮氧化。 炉内温度上下不均,造成齿轮件硬度不均。第二,设备产能效率低,生产成本高,工人劳动强 度大。例如热处理回火需要多次重复长时间加热、冷却才能完成。上述每道工序都要重复的 牵引、放料、倒带,浪费大量人力物力。 中国专利CN201410283574.4公开了一种汽车发动机齿轮的渗碳淬火热处理方法, 该方法包括将经锻造、预选热处理、车加工以及滚齿后的齿轮进行渗碳淬火处理,所述的渗 碳淬火处理包括如下步骤:a)将多个齿轮叠装于一带有中间圆杆的工装料具上,上面配置 有盖板,形成一组齿轮串;b)将多组齿轮串送入Aichelin5/3型多用炉进行渗碳淬火,具体 是:先将齿轮串加热至800保温0.2小时,碳势0.3%,再加热至900℃渗碳,强渗碳势1.1%,强 渗时间130分钟,然后转扩散,扩散碳势0.7%,时间90分钟,再随炉降温,降温至810℃保温 0.2小时,碳势0.7%,进前室淬火;淬火油温为50℃,淬火时间20分钟,快速搅拌1200转/分, 时间5分钟,慢速搅拌1100转/分,15分钟,淬火后出炉;c)淬火出炉后进行清洗,再进行低温 回火。 该方法通过渗碳淬火和低温回火处理,使得齿轮平面翘曲明显减小,但是齿轮淬 火过程中人工操作,在拿取和放置的过程中都是依靠人工来完成,从而会给操作人员造成 一定的危险性,同时降低了效率。

技术实现要素:

本发明所要解决的技术问题是提供一种齿轮高频淬火设备,该技术方案解决了齿 轮淬火过程人工取放安全性低、效率低的问题,该齿轮高频淬火设备进行流水线作业,能够 实现对齿轮件的自动整理,自动输送,自动的放置,取代人工取放,安全性高,生产效率高。 为解决上述技术问题,本发明提供以下技术方案: 提供一种齿轮高频淬火设备,包括: 送料机构,用于整齐摆放待淬火的齿轮件,并对所述齿轮件进行逐个上料; 5 CN 111593192 A 说 明 书 2/9 页 第一搬运机构设置在所述送料机构的侧部,所述第一搬运机构的输入端与送料机构的 输出端连接,用于接收并抓取来自送料机构的齿轮件,并转运齿轮件; 高频淬火机构,设置在所述第一搬运机构的底部,且位于第一搬运机构的输出端设置, 用于接收来自第一搬运机构输运的齿轮件,并对齿轮件进行高频感应加热淬火; 第二搬运机构,设置在第一搬运机构的侧部,所述第二搬运机构的输入端与第一搬运 机构的输出端连接,用于接收并抓取经过高频淬火机构淬火之后的齿轮件,并转运齿轮件; 气冷机构,设置在第二搬运机构的底部,沿第二搬运机构的输运路径设置,用于接收来 自第二搬运机构输运的齿轮件,并对齿轮件进行冷却; 涂油机构,设置在第二搬运机构的底部,且位于第二搬运机构的输出端设置,用于接收 来自第二搬运机构输运的齿轮件,并对齿轮件表面进行涂油。 作为齿轮高频淬火设备的一种优选方案,所述送料机构包括存储箱、送料组件、挡 料组件、送料滑道、姿态调整组件、抵靠板和齿轮过渡放置座,所述存储箱内放置有竖直状 态摆放的所述齿轮件,存储箱的侧部分别设有所述送料组件和挡料组件,存储箱的输出端 处设有所述送料滑道,送料滑道的输入端与存储箱连接,送料滑道的输出端连接有所述姿 态调整组件,姿态调整组件的侧部设有所述抵靠板,抵靠板的底部设有所述齿轮过渡放置 座。 作为齿轮高频淬火设备的一种优选方案,存储箱包括进件口和出件口,所述存储 箱的一端设有所述进件口,存储箱远离进件口的一端设有所述出件口,送料组件包括送料 支撑座、送料驱动气缸和送料推板,出件口的侧部设有所述送料支撑座,送料支撑座上设有 所述送料驱动气缸,送料驱动气缸的输出轴传动连接有所述送料推板,送料推板设置为弧 形,且送料推板穿过出件口。 作为齿轮高频淬火设备的一种优选方案,挡料组件包括串接杆、挡料支撑座、挡料 驱动气缸、挡料盘、缓冲弹簧、导向杆、固定盘和导向套,进件口的侧部设有所述挡料支撑 座,挡料支撑座上设有所述挡料驱动气缸,挡料驱动气缸的输出轴传动连接有所述串接杆, 齿轮件的中心轴位置设有安装孔,串接杆穿过所述安装孔,存储箱上固定有所述固定盘,固 定盘靠近进件口设置,固定盘套设在串接杆外部,固定盘的一端面设有所述缓冲弹簧,缓冲 弹簧位于串接杆外部,且圆周分布在固定盘上,缓冲弹簧一端与固定盘连接,缓冲弹簧的另 一端与所述挡料盘连接,挡料盘位于固定盘侧部,且套设在串接杆外部,挡料盘靠近固定盘 的一端端面圆周分布有若干所述导向杆,导向杆与缓冲弹簧数量相等,且位于缓冲弹簧内 部,固定盘上设有供导向杆穿过的所述导向套。 作为齿轮高频淬火设备的一种优选方案,抵靠板设置为L型,抵靠板包括相互连接 的第一侧挡板和第二侧挡板,所述第二侧挡板正对送料滑道的输出端设置,第二侧挡板上 设有若干缓冲凸起,姿态调整组件包括翻倒驱动气缸和翻倒驱动块,所述第一侧挡板侧侧 部设有所述翻倒驱动气缸,翻倒驱动气缸固定在第一侧挡板上,翻倒驱动气缸的输出轴传 动连接有所述翻倒驱动块,翻倒驱动块设置为楔形,齿轮过渡放置座包括支撑立柱、限位 盘、升降盘、复位驱动气缸、限位弹簧、限位座和限位柱,抵靠板的底部设有所述支撑立柱, 支撑立柱外部套设有所述升降盘,支撑立柱上设有与升降盘抵接的所述限位盘,升降盘的 底部设有所述复位驱动气缸,复位驱动气缸的输出轴与升降盘连接,复位驱动气缸的侧部 设有所述限位座,限位座上设有所述限位柱,限位柱位于升降盘的底部,且与升降盘存在一 6 CN 111593192 A 说 明 书 3/9 页 定间隙,限位柱的外部套设有所述限位弹簧,限位弹簧的一端与限位座连接,限位弹簧的另 一端与升降盘连接。 作为齿轮高频淬火设备的一种优选方案,所述第一搬运机构包括第一丝杆滑台、 第一安装架、第一升降驱动气缸、第一升降块、第一滑轨和第一吸附抓取机械手,所述第一 丝杆滑台上滑动连接有第一滑台座,所述第一滑台座上设有所述第一安装架,第一安装架 上设有所述第一升降驱动气缸,第一升降驱动气缸的输出轴传动连接有所述第一升降块, 第一滑台座上设有与第一升降块滑动连接的所述第一滑轨,第一升降块上设有所述第一吸 附抓取机械手。 作为齿轮高频淬火设备的一种优选方案,所述高频淬火机构包括高频加热线圈、 加热控制主机、淬火升降驱动气缸、淬火支撑底座、淬火升降座、淬火旋转驱动电机、淬火放 置盘和淬火中心柱,所述高频加热线圈设置在第一丝杆滑台的底部,高频加热线圈电性连 接有所述加热控制主机,高频加热线圈的侧部设有所述淬火升降驱动气缸,淬火升降驱动 气缸的输出轴传动连接有所述淬火支撑底座,淬火支撑底座的底端面设有若干淬火导套, 淬火导套内滑动连接有所述淬火升降杆,淬火升降杆延伸出淬火导套,且延伸出淬火导套 的一端连接有所述淬火升降座,淬火升降座上设有所述淬火旋转驱动电机,淬火旋转驱动 电机的输出轴传动连接有所述淬火放置盘,淬火放置盘位于加热控制主机的中心位置,淬 火放置盘上同轴设有所述淬火中心柱。 作为齿轮高频淬火设备的一种优选方案,所述第二搬运机构包括第二丝杆滑台、 第二安装架、第二升降驱动气缸、第二升降块、第二滑轨和第二吸附抓取机械手,所述第二 丝杆滑台上滑动连接有第二滑台座,所述第二滑台座上设有所述第二安装架,第二安装架 上设有所述第二升降驱动气缸,第二升降驱动气缸的输出轴传动连接有所述第二升降块, 第二滑台座上设有与第二升降块滑动连接的所述第二滑轨,第二升降块上设有所述第二吸 附抓取机械手。 作为齿轮高频淬火设备的一种优选方案,所述气冷机构包括冷却箱、箱盖、冷却底 板、冷却顶板、第一供气罐和第二供气罐,第二丝杆滑台的底部设有所述冷却箱,冷却箱上 铰接有所述箱盖,冷却箱的内底面和箱盖的底端分别设有所述冷却底板和所述冷却顶板, 冷却箱的底部设有所述第一供气罐,第一供气罐与冷却底板连通,箱盖上设有所述第二供 气罐,第二供气罐与冷却顶板连通,冷却底板和冷却顶板上均设有若干冷却气孔。 作为齿轮高频淬火设备的一种优选方案,所述涂油机构包括喷头支架、涂油喷头、 涂油升降驱动气缸、涂油支撑底座、涂油升降座、涂油旋转驱动电机、涂油放置盘和涂油中 心柱,第二丝杆滑台的底部设有所述涂油升降驱动气缸,涂油升降驱动气缸的输出轴传动 连接有所述涂油支撑底座,涂油支撑底座的底端面设有若干涂油导套,涂油导套内滑动连 接有所述涂油升降杆,涂油升降杆延伸出涂油导套,且延伸出涂油导套的一端连接有所述 涂油升降座,涂油升降座上设有所述涂油旋转驱动电机,涂油旋转驱动电机的输出轴传动 连接有所述涂油放置盘,涂油放置盘上同轴设有所述涂油中心柱,涂油升降驱动气缸的外 部环绕有若干所述喷头支架,每一个喷头支架上均设有一个所述涂油喷头,涂油喷头倾斜 设置。 本发明与现有技术相比具有的有益效果是: 通过送料机构能够对齿轮进行逐个的输送,大大提高齿轮的输送效率,从而避免人工 7 CN 111593192 A 说 明 书 4/9 页 输送齿轮造成的麻烦,大大提高输送效率; 第一搬运机构能够对对输送的齿轮进行自动的抓取输送,从而能够实现将齿轮自动的 输送到高频淬火机构上,大大提高输送效率; 通过高频淬火机构,能够对齿轮进行自动的淬火,避免了人工进行放置齿轮造成的麻 烦; 通过第二搬运机构,能够对淬火完毕后的齿轮进行自动的抓取,从而能够避免人工拿 取齿轮造成的麻烦,大大提高了齿轮淬火的效率; 通过气冷机构,能够通过第二搬运机构对齿轮抓取后自动的输送到气冷机构上,从而 对齿轮进行降温,进一步的提高了对齿轮的淬火效率; 通过涂油机构,能够对齿轮进行涂抹润滑油,从而能够防止齿轮出现生锈的问题,大大 的提高齿轮的加工质量; 该频淬火设备进行流水线作业,能够实现对齿轮件的自动整理,自动输送,自动的放 置,取代人工取放,安全性高,生产效率高,淬火完毕后之后涂抹润滑油,防止齿轮件生锈。 齿轮件加工达到高产能,同时可使齿轮件的性能达到理想状态,使齿轮件的品质量达到最 佳。 附图说明 图1为本发明的结构示意图; 图2为本发明的俯视图; 图3和图4为本发明中存储型、送料组件和挡料组件处的结构示意图; 图5为本发明中送料滑道、姿态调整组件、抵靠板和齿轮过渡放置座处的结构示意图; 图6为本发明中第一搬运机构处的结构示意图; 图7为本发明中高频淬火机构处的侧视图; 图8为本发明中第二搬运机构处的结构示意图; 图9为本发明中气冷机构处的结构示意图; 图10为本发明中涂油机构处的结构示意图; 图11为本发明中涂油机构处的正视图。 图中标号为: 1-送料机构;1a-存储箱;1a1-进件口;1a2-出件口;1b-送料组件;1b1-送料支撑座; 1b2-送料驱动气缸;1b3-送料推板;1c-挡料组件;1c1-串接杆;1c2-挡料支撑座;1c3-挡料 驱动气缸;1c4-挡料盘;1c5-缓冲弹簧;1c6-导向杆;1c7-固定盘;1c8-导向套;1d-送料滑 道;1e-姿态调整组件;1e1-翻倒驱动气缸;1e2-翻倒驱动块;1f-抵靠板;1f1-第一侧挡板; 1f2-第二侧挡板;1f3-缓冲凸起;1g-齿轮过渡放置座;1g1-支撑立柱;1g2-限位盘;1g3-升 降盘;1g4-复位驱动气缸;1g5-限位弹簧;1g6-限位座;1g7-限位柱; 2-第一搬运机构;2a-第一丝杆滑台;2a1-第一滑台座;2b-第一安装架;2c-第一升降驱 动气缸;2d-第一升降块;2e-第一滑轨;2f-第一吸附抓取机械手; 3-高频淬火机构;3a-高频加热线圈;3b-加热控制主机;3c-淬火升降驱动气缸;3d-淬 火支撑底座;3e-淬火导套;3f-淬火升降杆;3g-淬火升降座;3h-淬火旋转驱动电机;3i-淬 8 CN 111593192 A 说 明 书 5/9 页 火放置盘;3j-淬火中心柱; 4-第二搬运机构;4a-第二丝杆滑台;4a1-第二滑台座;4b-第二安装架;4c-第二升降驱 动气缸;4d-第二升降块;4e-第二滑轨;4f-第二吸附抓取机械手; 5-气冷机构;5a-冷却箱;5b-箱盖;5d-冷却底板;5e-冷却顶板;5f-第一供气罐;5g-第 二供气罐; 6-涂油机构;6a-喷头支架;6b-涂油喷头;6c-涂油升降驱动气缸;6d-涂油支撑底座; 6e-涂油导套;6f-涂油升降杆;6g-涂油升降座;6h-涂油旋转驱动电机;6i-涂油放置盘;6j- 涂油中心柱。