技术摘要:

本申请涉及轮胎制造领域,尤其涉及一种有效提高使用寿命的轮胎硫化胶囊及其制备方法。一种有效提高使用寿命的轮胎硫化胶囊,硫化胶囊的表面涂布有硅氧烷聚合膜,硅氧烷聚合膜的涂布量为30‑80g/m2。该轮胎硫化胶囊对硫化胶囊表面进行预处理,使其在胶囊表面形成一层致 全部

背景技术:

目前提高硫化胶囊使用寿命的方法一般都是采用改变硫化胶囊橡胶配方,如中国 发明专利申请(公开号:CN102786746A、CN110684293A)。但是硫化胶囊使用环境和条件极为 苛刻,硫化胶囊使用到一定次数后在经受蒸汽不断交换、高温高压,由于过程中受到热、氧 等环境因素的综合作用,硫化胶囊的化学组成和结构会发生一系列变化,物理性能也会相 应变坏,如发硬、发粘、变脆、变色、失去强度等,这些变化和现象称为老化。氧是引起胶囊老 化的主要原因,由于氧的渗透性,结晶型聚合物较无定型聚合物耐氧化。氧首先进攻高分子 主链上的薄弱环节,如双键、羟基、叔碳原子上的氢等基团或原子,形成高分子过氧自由基 或过氧化物,然后在此部位引起主链的断裂,严重时,聚合物分子量显著下降,玻璃化温度 降低,而使聚合物变粘,在某些易分解为自由基的引发剂或过渡金属元素存在下,有加剧氧 化反应的趋势。

技术实现要素:

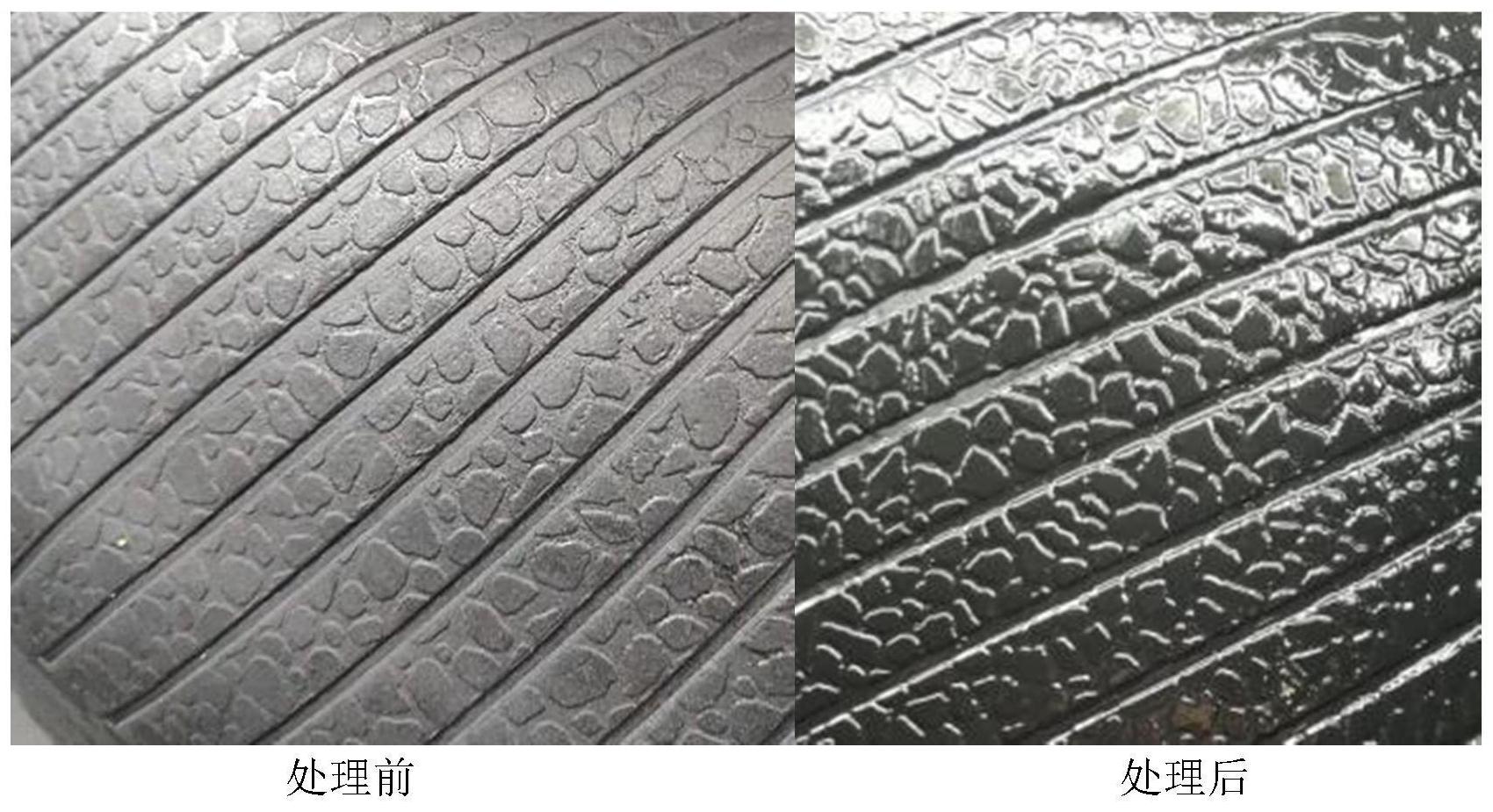

为了解决上述的技术问题,本申请的目的地提供一种有效提高使用寿命的轮胎硫 化胶囊,该轮胎硫化胶囊对硫化胶囊表面进行预处理,使其在胶囊表面形成一层致密有橡 胶弹性的膜,从而达到胶囊与氧的隔绝,延长胶囊使用寿命。 为了实现上述的目的,本申请采用了以下的技术方案: 一种有效提高使用寿命的轮胎硫化胶囊,硫化胶囊的表面涂布有硅氧烷聚合膜, 硅氧烷聚合膜的涂布量为30-80g/m2。 作为进一步改进,所述的硅氧烷聚合膜的涂布量为50g/m2。 作为进一步改进,所述的硅氧烷聚合膜为一层或多层。 作为进一步改进,所述的硅氧烷聚合膜为环五聚二甲基硅氧烷或聚二甲基硅氧 烷。 本申请另外还公开了,一种所述的轮胎硫化胶囊的制备方法,该方法采用现有硫 化胶囊,在硫化胶囊制造完成后,待温度降至室温下用海绵/刷子对胶囊表面均匀涂抹硅氧 烷聚合膜,晾干。 本申请由于采用了上述的技术方案,该轮胎硫化胶囊对硫化胶囊表面进行预处 理,使其在胶囊表面形成一层致密有橡胶弹性的膜,从而达到胶囊与氧的隔绝,延长胶囊使 用寿命。 附图说明 图1为处理前后胶囊对比图。 3 CN 111548520 A 说 明 书 2/3 页 图2为处理后胶囊使用过程中照片图。 图3为处理前后胶囊使用300回后处理前后对比图。 图4为处理前后胶囊平均寿命对比图。