技术摘要:

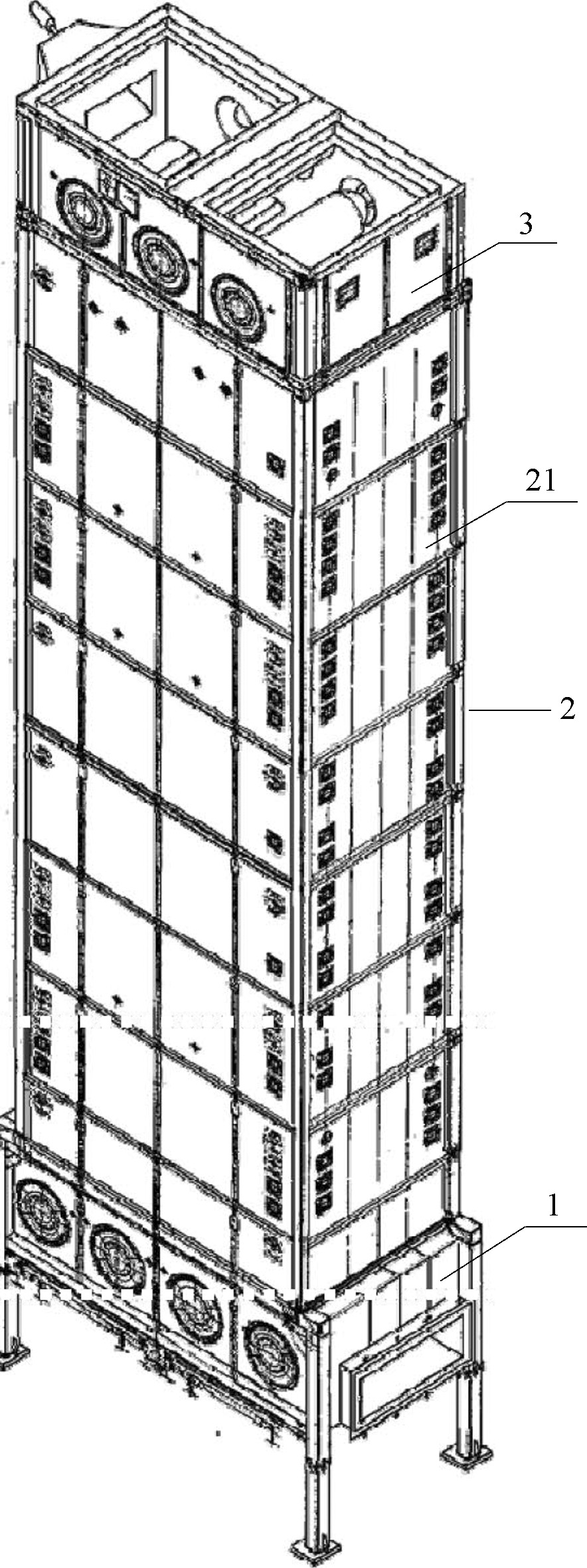

本发明涉及带材或线材连续处理炉领域,具体为一种快速建造式连续退火炉及其建造方法。一种快速建造式连续退火炉,包括底座(1)、炉壳(2)和炉顶室(3),其特征是:炉壳(2)由至少五个炉壳单元(21)沿垂直方向依次拼合焊接构成,相邻两层炉壳单元(21)之间的接缝处用锚固钉(45 全部

背景技术:

连续退火炉一般高达30m以上,分为预热、加热、均热、冷却等炉段,炉体结构为炉 壳,耐材,内衬板。传统的建造方法是先将炉体钢结构搭建好后,然后将炉壳单片按层进行 组装,将炉壳安装好后,内部搭设脚手架,进行焊接锚固钉,然后铺设陶瓷纤维毯,最后再安 装不锈钢衬板。从炉壳组装到内衬板安装完毕,一般需要3个月时间,而且需要高空作业,作 业人员搭好脚手架攀登至高处作业非常不安全。此外,因施工位置较高,很难检查不锈钢内 衬板的安装质量,在后续的生产过程中时常发生不锈钢衬板脱落造成停炉的问题。

技术实现要素:

为了克服现有技术的缺陷,提供一种提高作业效率和质量、安全可靠的连续处理 炉,本发明公开了一种快速建造式连续退火炉及其建造方法。 本发明通过如下技术方案达到发明目的: 一种快速建造式连续退火炉,包括底座、炉壳和炉顶室,底座固定在地面上,炉壳的底 部固定在底座上,炉顶室盖在炉壳的顶部,其特征是:炉壳由至少五个炉壳单元沿垂直方向 依次拼合焊接构成,炉壳单元的四条垂直方向的侧棱上各固定一条角钢构成钢结构,炉壳 单元拼合成炉壳后钢结构用以支撑炉壳并和地面连接,炉壳单元内焊接保温钉、铺设耐材 和不锈钢内衬板,炉壳单元上还固定辐射管,炉壳单元外侧壁的顶部和底部分别焊接固定 角钢,炉壳单元内侧壁的顶部和底部也分别焊接固定角钢,相邻两层炉壳单元拼合时,将上 层炉壳单元外侧壁底部的角钢和下层炉壳单元外侧壁顶部的角钢互相拼合焊接,将上层炉 壳单元内侧壁底部的角钢和下层炉壳单元内侧壁顶部的角钢互相拼合焊接,相邻两层炉壳 单元之间的接缝处用锚固钉固定由陶瓷纤维棉构成的密封层。 所述的快速建造式连续退火炉,其特征是:每个炉壳单元由水平炉壳单元甲和水 平炉壳单元乙沿水平方向拼合焊接构成,水平炉壳单元甲和水平炉壳单元乙这两者的宽度 不相等,在炉壳单元拼合成炉壳时,相邻两层炉壳单元的水平炉壳单元甲和水平炉壳单元 乙的拼缝互相错开,即:当下层炉壳单元的水平炉壳单元甲在左侧而水平炉壳单元乙在右 侧时,则上层炉壳单元的水平炉壳单元甲在右侧而水平炉壳单元乙在左侧。 所述的快速建造式连续退火炉的建造方法,其特征是:按如下步骤依次实施: ① 固定底座:在地面固定底座,并使底座保持水平,底座垂直方向上的四条侧棱外各 设一根立柱; ② 拼装炉壳:在炉壳单元内焊接保温钉、铺设耐材和不锈钢内衬板,在炉壳单元上还 固定辐射管,在炉壳单元外侧壁的顶部和底部分别焊接固定角钢,在炉壳单元内侧壁的顶 部和底部也分别焊接固定角钢,吊装上层的炉壳单元,吊装时采用平衡吊具,平衡吊具为日 4 CN 111595154 A 说 明 书 2/5 页 字形框架,平衡吊具中部的连杆上设有吊耳,平衡吊具的四个角上分别拴系一根钢丝绳,各 根钢丝绳的长度相等,每根钢丝绳的底端拴系在炉壳单元的底部,用起重机械通过吊耳吊 起上层的炉壳单元并调至水平,避免炉壳单元发生倾斜而碰撞周边设备,确保上层的炉壳 单元在水平的状态下和下层的炉壳单元连接,将上层的炉壳单元吊至下层的炉壳单元的正 上方并使两者拼合,拼合时将上层炉壳单元外侧壁底部的角钢和下层炉壳单元外侧壁顶部 的角钢互相拼合焊接,将上层炉壳单元内侧壁底部的角钢和下层炉壳单元内侧壁顶部的角 钢互相拼合焊接,相邻两层炉壳单元之间的接缝处用锚固钉固定由陶瓷纤维棉构成的密封 层,如此在底座上逐层的固定炉壳单元构成炉壳; 在钢结构的四条侧棱上分别焊接固定一块导向板,导向板焊接时用钢线检查确保平行 于钢结构,每个炉壳单元的四条侧棱上分别固定一条轨道,在将上层的炉壳单元吊装至下 层的炉壳单元上时,使每一条轨道分别嵌入一块导向板内并沿导向板滑动,从而使上层的 炉壳单元吊装时保持平稳而不发生晃动,不会因扭转或者倾斜造成卡阻,进出钢结构时不 发生卡碰; ③ 吊装炉顶室:顶层的炉壳单元的四周设有调节螺杆,炉顶室内设有炉辊,通过调节 螺杆将炉顶室的水平度和标高分别调整至设计标准范围内,随后焊接活法兰,最后将调节 螺杆拆除。 所述的快速建造式连续退火炉的建造方法,其特征是: 步骤②时,每个炉壳单元由水平炉壳单元甲和水平炉壳单元乙沿水平方向拼合焊接构 成,水平炉壳单元甲和水平炉壳单元乙这两者的宽度不相等,在炉壳单元拼合成炉壳时,相 邻两层炉壳单元的水平炉壳单元甲和水平炉壳单元乙的拼缝互相错开,即:当下层炉壳单 元的水平炉壳单元甲在左侧而水平炉壳单元乙在右侧时,则上层炉壳单元的水平炉壳单元 甲在右侧而水平炉壳单元乙在左侧。 所述的快速建造式连续退火炉的建造方法,其特征是:步骤②时,在拼装前先对各 个炉壳单元实施精度检测和预组装,精度检测在检测底座上实施,先将检测底座调整至水 平,将各个炉壳单元按照从底至顶的吊装顺序依次编号为1#、2#、……n#,接着将1#炉壳单 元吊至检测底座上,检测1#炉壳单元的水平度和垂直度,确认在设计标准范围内后,将2#炉 壳单元吊至1#炉壳单元上,使两层炉壳单元四周的立柱相互接触,在2#炉壳单元上检测水 平度和垂直度,确认在设计标准范围内后,将1#炉壳单元(21)撤去,使2#炉壳单元置于检测 底座上,随后将3#炉壳单元继续吊至2#炉壳单元上,在3#炉壳单元上检测水平度和垂直度, 确认在设计标准范围内后,将2#炉壳单元撤去,使3#炉壳单元置于检测底座上,随后将4#炉 壳单元继续吊至#炉壳单元上,这样以两层炉壳单元为一组,逐个检测预组装精度,直至将 所有炉壳单元全部检测完毕。 本发明公开了一种可以快速建造的续退火炉及建造方法,本发明具有如下有益效 果:大大缩短现场退火炉的安装时间,减少了人工作业的难度,消除了高空以及密闭空间内 作业的安全隐患,并且提高了安装质量,安装效率高,适用于新建连续退火炉以及老旧炉子 的整体维修与更换。 附图说明 图1是本发明中炉壳由分层的炉壳单元拼合构成的示意图, 5 CN 111595154 A 说 明 书 3/5 页 图2是本发明中同一炉壳单元由水平炉壳单元甲和水平炉壳单元乙拼合构成的示意 图, 图3是本发明建造时炉壳单元内的附件安装示意图, 图4是本发明建造时相邻两层炉壳单元拼合的剖面示意图, 图5是本发明建造时相邻两层炉壳单元拼合的轴测示意图, 图6是本发明建造时平衡吊具吊装炉壳单元的示意图, 图7是本发明建造时平衡吊具吊装炉壳单元逐层拼装的示意图, 图8是本发明建造时轨道沿导向板的滑动的剖面示意图, 图9是本发明建造时轨道沿导向板的滑动的轴测示意图, 图10是本发明建造时炉顶室的安装示意图, 图11是本发明建造时检测底座的示意图, 图12是本发明建造时模拟组装及精度检测的轴测示意图, 图13是本发明建造时底层的炉壳单元吊装至底座上时的轴测示意图, 图14是本发明建造完成后的轴测图。