技术摘要:

本发明公开了一种响应时间短的氨气生成计量喷射装置及喷射率控制系统,包括计量喷射控制单元、具有氨生成室的中空大容器、盖子、固态还原剂、电加热器、放液管路、热交换器、通过控制阀与热交换器相连的冷却液通道、均布有开口的气体释放管、依次通过止回阀和中间管路 全部

背景技术:

选择性催化还原(SCR)技术已广泛用于减少内燃机(尤其是柴油机)的NOx排放。 在SCR系统中,通常需要将氨(NH3)与发动机的尾气混合,然后通过催化剂,在其 中氨与尾 气中的NOx反应并将NOx还原为氮气和水。由于安全方面的考虑以及运输和 存储的困难,在 SCR系统中,通常是由前体(例如尿素)产生氨,而不是直接使用氨。 前体在本文中也称为还 原剂。 固态和液态还原剂均可用于SCR系统。固体还原剂可以直接分解产生氨,例如金属 胺盐,包括氯化氨基氯化镁(Mg(NH3)6Cl2)和氯化钙氯化铵(Ca(NH3)8Cl2)等,以 及铵盐, 包括氨基甲酸铵(NH4COONH2),碳酸氢铵(NH4HCO3)和碳酸铵((NH 4)2CO3)等都会在温度较 低的状态下分解而产生氨。与液态尿素溶液(比如32.5%浓 度的车用尿素溶液或者DEF)相 比,固态还原剂有很多优点,包括没有冻结温度,没有 分解管中的沉积物,更高的密度和更 低的体积,对还原剂中的杂质不敏感,以及不需要 额外的能量加热尿素溶液中的水等。然 而,使用固体还原剂的一个很大的障碍是还原剂 的计量喷射问题,包括高能耗,压力变化, 和喷射率控制问题。这些问题使得难以在 SCR系统中准确地对氨喷射量进行计量。 通常,要使用固体还原剂产生氨,如[Chemical Engineering Science 61(2006) 2618– 2625]中所描述的那样,要将密闭容器中的还原剂加热,然后在达到一定压力后将氨 气 喷射到尾气中。因为当加热固体还原剂时,容器中的所有还原剂都被加热,所以需要比 较高的加热功率,同时由于热传递引起的时间延迟,当还原剂的量大时,也会造成容器 中 的压力控制困难。压力的不稳定会影响氨的喷射精度,特别是在没有反馈控制的情况 下。 这可能会大大增加系统的复杂性和成本。另外,过高的压力也可能引起安全隐患。 另外,在上述氨载体中,除了金属胺盐以外,一般的铵盐在加热分解时产生的不是 纯净的氨气而是混有二氧化碳和水等物质的混合气体。因此,在使用这些铵盐作为还原 剂 的时候,如果只是控制流出物的质量流量,也会由于氨在其中的含量发生变化而导致 计量 喷射的不准确。 因而,亟需解决上述问题。

技术实现要素:

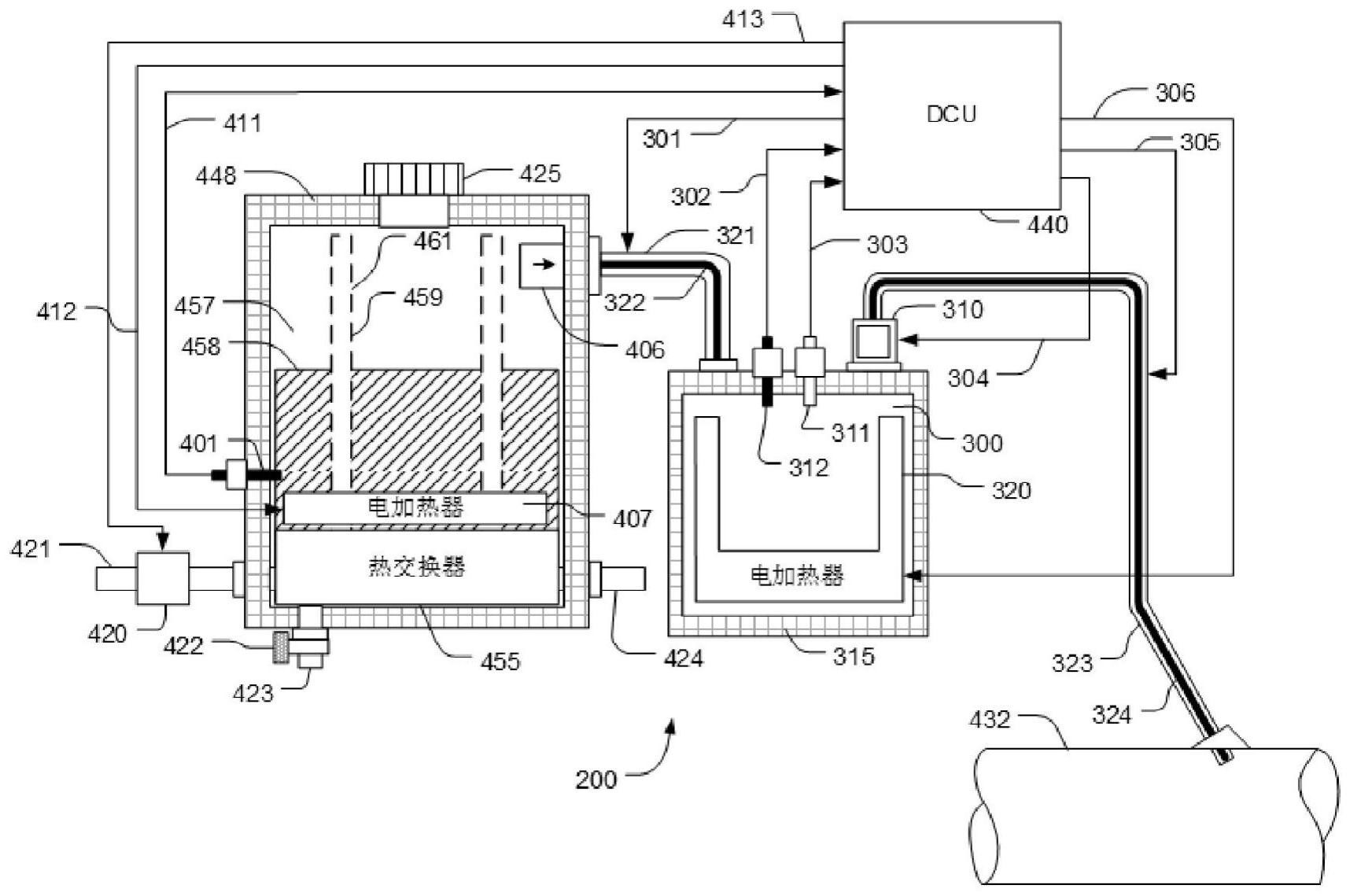

发明目的:本发明的目的是提供一种可以精确地控制氨的释放速率的响应时间短 的 氨气生成计量喷射装置。 本发明的第二目的是提供该响应时间短的氨气生成计量喷射装置的喷射率控制 系 统。 技术方案:为实现以上目的,本发明公开了一种响应时间短的氨气生成计量喷射 5 CN 111577430 A 说 明 书 2/11 页 装 置,包括计量喷射控制单元、具有氨生成室的中空大容器、为中空大容器适配的盖子、 位于氨生成室内的固态还原剂、位于氨生成室内的电加热器、位于中空容器底部带有放 液 阀的放液管路、位于氨生成室内的热交换器、用于流入发动机冷却液且通过控制阀与 热交 换器相连的冷却液通道、位于固态还原剂上用于释放积存在固态还原剂内部产生气 体的 均布有开口的气体释放管、依次通过止回阀和中间管路与与氨生成室相连通的具有 缓冲 腔的中空小容器、位于缓冲腔底部的副电加热器、依次通过电控阀和排气管路与缓 冲腔相 连通用于排出氨气的排气通道以及位于排气管路和中间管路内的电加热线;所述 缓冲腔 内部设有用于感测内部压力的第一压力传感器和用于感测内部气体温度的第一 温度传感 器,氨生成室内部设有用于感测固态还原剂温度的第二温度传感器,所述计量 喷射控制单 元分别通过信号线与电加热器、副电加热器、电加热线、电控阀、控制阀、 第一压力传感器、 第一温度传感器和第二温度传感器相连接,所述副电加热器的驱动信 号为具有高电流信 号和低电流信号的电压脉冲信号。 其中,所述电加热器的闭环温度控制模块包括电流检测模块、脉冲控制器、脉宽调 制发生器、驱动器和用于产生温度占空比信号的压力控制模块,该压力控制模块根据第 一 压力传感器所获得的压力感测值和目标压力值比较得到的误差值计算生成温度占空 比信 号,电流检测模块检测电加热器的电流并将检测信号发送至脉冲控制器,脉冲控制 器根据 检测信号和温度占空比生成信号占空比并发送至脉宽调制发生器,脉宽调制发生 器根据 信号占空比生成具有固定周期的脉宽调制信号并发送至驱动器,在驱动器内被转 换为驱 动信号,再通过电流检测模块发送至电加热器。 优选的,所述脉冲控制器包括电流测量模块、温度计算模块和温度脉冲控制模块, 电流测量模块将检测信号转换为数字值,温度计算模块根据数字值计算电加热器的电阻 值,再根据电加热器的温度电阻曲线计算得到加热器温度值,温度脉冲控制模块根据加 热 器温度值和温度占空比得到信号占空比。 再者,所述温度脉冲控制模块的控制方法,包括如下步骤: (1)、标志PulseFlag是否为1,若是则转(2),若否则转(6); (2)、计数器TimerON递增,TimerON=TimerON 1; (3)、TimerON的值与Tp*T_Dc/T的值进行比较,其中Tp是温度控制脉冲的周 期,T_ Dc是温度控制脉冲的占空比,而T是定时器中断的周期,判断TimerON≥Tp* T_Dc/T?若是则 转(4),若否则转(5); (4)、计数器TimerON=0,标志PulseFlag=0,程序结束; (5)、启动温度PID控制器,程序结束; (6)、检查前一个周期的变量PulseFlag(K-1)的值,判断PulseFlag(K-1)是否 为 1,若是则转(7),若否则转(8); (7)、关闭温度PID控制器并重置,并将信号占空比PWM_Dc设置为零; (8)、计数器TimerOFF递增,TimerOFF=TimerOFF 1; (9)、TimerOFF的值与Tp*(1–T_Dc)/T的值进行比较,判断TimerOFF≥ Tp*(1–T_ Dc)/T?若是则转(10),若否则程序结束; (10)、计数器TimerOFF=0,标志PulseFlag=1,程序结束。 优选的,所述控制阀的控制方法包括如下步骤:将第一压力传感器的压力感测值 6 CN 111577430 A 说 明 书 3/11 页 分 别与低压阈值Thd_PLo和高压阈值Thd_Phi进行比较,当获得的压力感测值小于低压阈 值Thd_PLo时通电打开控制阀,当压力感测值大于高压阈值Thd_PHi,则断电关闭控制 阀。 再者,所述缓冲腔的压力控制方法包括如下步骤: (1)、将尾气温度Te与阈值Thd1进行比较,判断Te<Thd1?若是则(2),若否 (7); (2)、开启副电加热器; (3)、将发动机冷却液温度Tclt与阈值Thd3进行比较,判断Tclt≥Thd3?若是则开 启 控制阀,若否则关闭控制阀; (4)、将第一压力传感器感测的缓冲腔内部压力P311与排气通道中的压力Pe进行比 较,判断P311<Pe?若是则开启电加热器并转(6),若否则转(5); (5)、将第一压力传感器感测的缓冲腔内部压力P311与阈值Thd9进行比较,判断 P311<Thd9?若是则对电加热器进行压力控制并转(6),若否则关闭电加热器、副电加 热器 和控制阀并转(6); (6)、程序结束; (7)将第一温度传感器测得的缓冲腔内部温度T312与阈值Thd2进行比较,判断 T312 <Thd2,若是则开启副电加热器并转(3),若否则关闭副电加热器并转(3)。 本发明一种响应时间短的氨气生成计量喷射装置的喷射率控制系统,包括流量指 令 计算模块、目标值计算模块、模型模块、第二级PWM占空比计算模块和第三级PWM 占空比 产生模块,流量指令计算模块根据SCR控制产生的氨喷射率命令RNH3和氨生成 室中的氨含 量CNH3_457计算得到气体流量指令,目标值计算模块根据气体流量指令和第 一级PWM周期值 P1计算得到脉宽目标值,模型模块根据第一压力传感器的压力感测 值计算得到当前脉宽 信号,第二级PWM占空比计算模块根据脉宽目标值和当前脉宽信 号比较得到的误差值与第 二级PWM周期值P2计算得到第二级PWM占空比值Dc2,第 三级PWM占空比产生模块根据第二 级PWM占空比值Dc2生成第三级PWM占空比值 Dc3。 其中,产生前两级PWM信号的控制方法包括如下步骤: (1)、计算变量C1,变量C1的值是第二级PWM控制中的喷射能力值,所述C1 的计算 公式为: C1=K*sqrt(Pr(i)-Pe))*P2(F4); (2)、变量PWMT2是第一级PWM循环中的当前时间,将PWMT2的值与P1比 较,判断 PWMT2≥P1?,若是则转(3),若否则转(12); (3)、检查第二级PWM占空比Dc2的值,判断Dc2<P2?若是则转(4),若否则 转(9); (4)、计算变量current_value,计算当前PWM周期的总误差并将其保存在变量 previous_error中,previous_error=target_value-current_on_time previous_error, 变量 target_value是第一级PWM信号的目标开启时间值,变量current_value是在当前时 刻计 算出的第一级PWM信号的开启时间值,所述target_value的计算公式为: target_value(i)=Mass_flow_rate_cmd*S0 ,其中S0是第一级PWM信号的周期值; 所述current_value的计算公式为: current_value(i)=K*sqrt(Pr(i)-Pe))*P2 current_value(i-1) ,其中i是自PWMT2重置为P2以来的中断次数:i=PWMT2/P2,sqrt是平方根计 算,K 7 CN 111577430 A 说 明 书 4/11 页 是常数,Pr(i)是第i个中断循环中的压力感测值,Pe是排气通道432中的压力; (5)、将PWMT2值设置为P2,变量PWMT2是第一级PWM循环中的当前时间, 初始化 current_value值,并更新变量target_value; (6)、通过将当前误差与前一个周期的误差相加,计算出当前周期要校正的误差, error=target_value-current_value previous_error;判断error≥C1?若是则(7),若否 则 (8); (7)、将Dc2值设置为100%,并将PWM脉冲状态标志Status设置为ON,程序 结束; (8)、将Dc2的值设置为error/P2,并将标志Status设置为OFF,程序结束; (9)、计算变量current_value,计算当前PWM周期的总误差,并将其保存在变量 previous_error中,previous_error=target_value-current_value previous_error; (10)、将PWMT2值设置为P2,初始化current_value值,并将标志Status设置为 ON; (11)、判断previous_error>Fault_Thd?Fault_Thd为常值,若是则报告错误程序 结 束,若否则程序结束; (12)、PWMT2值将增加P2,PWMT2=PWMT2 P2; (13)、检查标志Status,判断Status是否为ON?若是则(14),若否则(17); (14)、计算current_value,更新要校正的误差,error=target_value-current_ value previous_error;判断error≥C1?若是则(15),若否则(16); (15)、将Dc2值设置为100%,程序结束; (16)、将Dc2的值设置为error/P2,并将标志Status设置为OFF,程序结束; (17)、将Dc2值设置为0,结束程序。 优选的,所述第三级PWM占空比产生模块的周期控制方法,包括如下步骤: (1)、将定时器PWMT3中的值与第二级PWM信号的导通时间值On_Time2进行 比较, 判断PWMT3≥On_Time2?若是则(2),若否则(7); (2)、Dc3值复位为0; (3)、PWMT3值增加P3,其中P3是第三级PWM信号的周期值,PWMT3=PWMT3 P3; (4)、将PWMT3值与P2值进行比较,判断PWMT3≥P2?若是则(5),若否则 结束; (5)、用Dc2值和P2值的乘积来更新On_time2值,On_time2=Dc2*P2; (6)、将PWMT3值重置为0,结束程序; (7)、计算第三级PWM信号Dc3的占空比值,Dc3=f(PWMT2-P2 PWMT3); 并转(3)。 有益效果:与现有技术相比,本发明具有以下显著优点: (1)、本发明为了加快启动过程,使用一大一小两个容器用于产生和输送氨,这两 个容器都在内部均具有加热装置,并且大容器通过一个止回阀流体连接至小容器,该止 回 阀防止小容器中的气体流回大容器;在大容器中,加热装置是电加热器和热交换器, 而在 第二容器中,加热装置为副电加热器,该副电加热器用于保持内部的温度从而防止 可逆反 应导致压力降低;小容器中由温度传感器和压力传感器分别检测其内的气体温度 和压力; 本发明首先对小容器中的压力进行控制,当尾气温度过低时,直接开启小容器 中的副电加 热器,从而快速建立压力;而当尾气温度升高后,将小容器作为大容器的拓 展,进行压力和 温度控制,同时保持小容器中的气体温度不至过低,压力不至过高。 (2)、本发明电加热器的驱动信号为具有高电流信号和低电流信号的电压脉冲信 8 CN 111577430 A 说 明 书 5/11 页 号, 每个脉冲包括高温部分和低温部分,在高温部分中电加热器的表面温度高于氨释放温 度, 在低温部分中电加热器的表面温度低于氨释放温度;利用脉冲信号,仅在其表面温度 高 于氨释放温度时,与电加热器相邻的还原剂才释放氨;如此通过控制温度脉冲的占空 比, 可以控制氨的释放速度;控制电加热器时电加热器的电阻用于在闭环控制中生成温度 脉 冲,并且PWM发生器来驱动电加热器。 (2)、本发明在缓冲腔内还具有压力传感器用于感测其内部的压力,压力感测值通 过压力控制模块将中空小容器的压力保持在预定范围内,将恒定的目标压力值与从压力 传感器获得的感测值进行比较,并且压力控制模块使用这两个值之间的误差或差值来生 成温度占空比指令,以用于控制温度脉冲控制模块;利用双回路控制,即利用压力回路 和 温度回路控制,氨生成室内部的压力可以通过氨释放速率来精确控制。 (3)、本发明的中空小容器还通过一个电控阀流体地连接到喷射器,并且通过在重 复循环中控制电控阀的打开时间来控制氨的输送速率;如果在容器中仅产生氨,氨的输 送 速率是流经喷射器的气体的质量流速,而当在容器中产生多种物质时,则计算校正因 子来 确定氨的输送速率;为了精确控制氨的输送速率,本发明使用三阶段PWM控制, 在该PWM控 制中,通过周期性地更新第二级PWM信号发生器的占空比来生成第一级 PWM信号,并且根据 利用压力感测值计算出的当前周期中的流量值来计算占空比值; 从第一PWM周期开始的时 刻到当前时刻的时间以及第二PWM信号的周期和占空比值 还用于确定第三级PWM信号的占 空比;利用三级PWM控制,可以在不使用专用流量 传感器的情况下实现对流量的反馈控制, 同时可以提供开启电压和保持电压来控制电控 阀。 附图说明 图1为本发明中具有SCR尾气处理系统的发动机系统的结构示意图; 图2为本发明中响应时间短的氨气生成计量喷射装置的结构示意图; 图3为本发明中电加热器外加电压、温度响应和氨释放速度的曲线图; 图4为本发明中闭环温度控制模块的示意图; 图5为本发明中脉冲控制器的示意图; 图6为本发明中脉冲控制器中温度脉冲控制模块的流程示意图; 图7为本发明中压力控制模块的示意图; 图8为本发明中喷射率控制系统的框图; 图9为本发明中喷射率控制系统中产生前两级PWM信号的控制方法; 图10为本发明中喷射率控制系统中产生第三级PWM信号的控制方法; 图11为本发明中缓冲腔的压力控制的流程示意图。