技术摘要:

本发明为一种预防空压机润滑油乳化的控制装置、系统及方法,该预防空压机润滑油乳化的控制系统包括主空压机、副空压机和两个预防空压机润滑油乳化的控制装置,一预防空压机润滑油乳化的控制装置设置于主空压机上,并与主空压机连接;另一预防空压机润滑油乳化的控制装置 全部

背景技术:

车辆的空压机(即:空气压缩机)由于单次运行时间短和/或启动时间间隔长等因 素,会导致空压机启动时润滑油温度较低,空压机在对空气进行压缩的过程中容易析出液 态水,且由于单次运行时间短,空压机无法充分将析出的液态水带出空压机,液态水的堆积 容易导致空压机内的润滑乳化,无法达到对空压机的正常润滑效果。 现阶段,常利用空压机在空运转模式下可使油温升高且不向下游供风的原理对空 压机中的润滑油进行升温,从而预防车辆的空压机中润滑油的乳化。因此,工作人员需要每 天仅在车辆激活、有零速信号时,启动空压机进入空运转模式,使车辆在空运转模式下运行 30分钟左右,然后停机;若当天无其他车辆激活、零速信号,则空压机当天不再进入空运转 模式。 但是,通过现行方法防止润滑油乳化具有如下缺点: 一、如果车辆处于调试期或者运营初期,会由于客流量低,而使得空压机内的润滑 油乳化风险大大升高,此时则需要频繁启动空压机进入空运转模式,以提升油温,达到预防 乳化效果。但实际情况下,每天车辆激活次数有限,且激活时间间隔较长,导致空压机进入 空运转模式的次数少、间隔时间长,无法达到将油温提升至预防润滑油乳化的温度,防乳化 效果受限; 二、当车辆进入正常运营期、客流量增加后,空压机内润滑油的乳化风险降低,车 辆仅在部分客流量低的工况下进入空运转模式即可。但现行方法无法对正式运营后客流量 低的工况进行准确的判断,车辆在非客流量低的工况下进入空运转模式,会增加空压机的 空运转损耗,无法达到有效预防润滑油乳化的效果,不仅增加运营成本,还会缩短空压机的 使用寿命。 针对相关技术中预防空压机润滑油乳化效果不佳的问题,目前尚未提出有效的解 决方案。 由此,本发明人凭借多年从事相关行业的经验与实践,提出一种预防空压机润滑 油乳化的控制装置、系统及方法,以克服现有技术的缺陷。

技术实现要素:

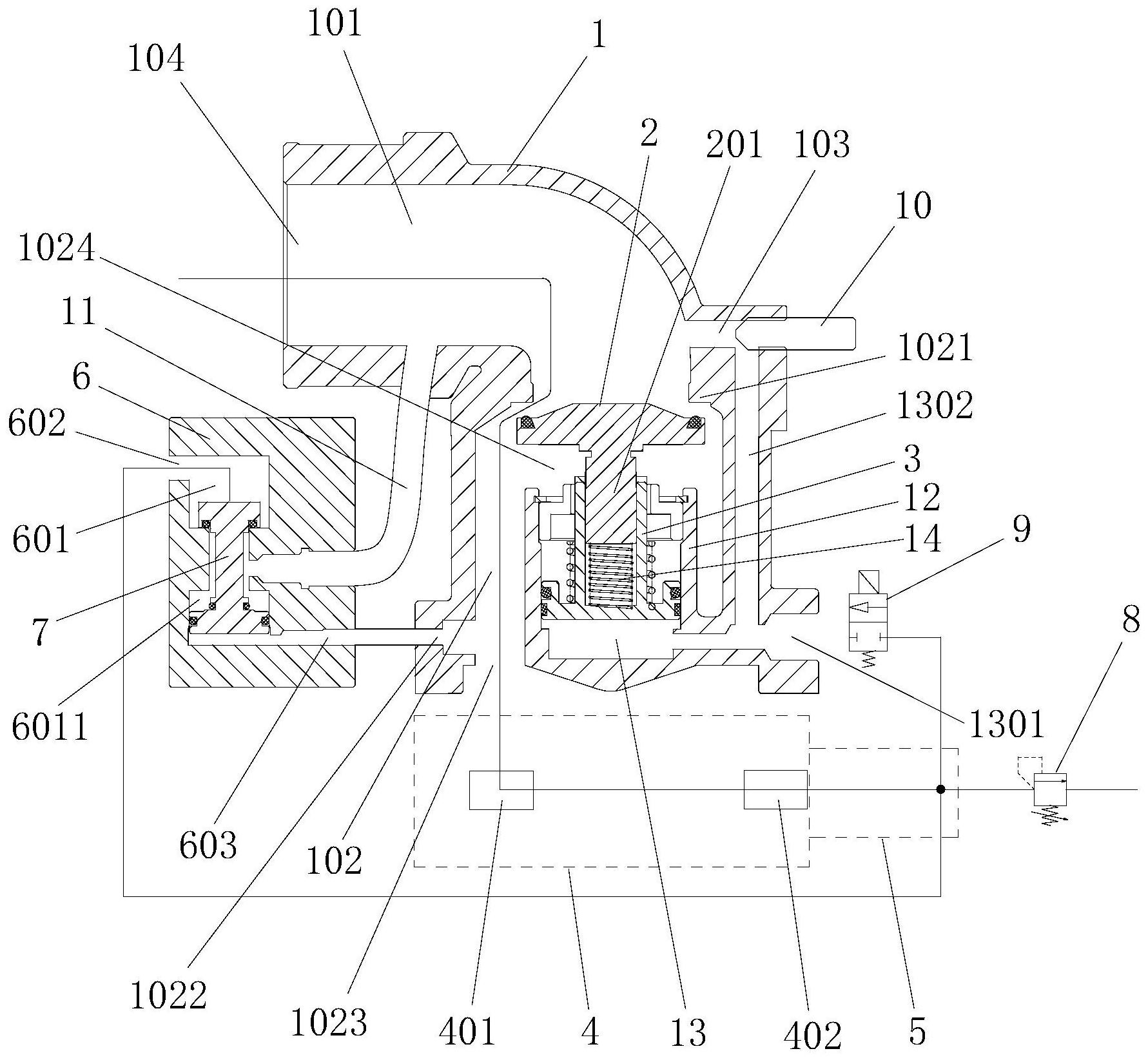

本发明的目的在于提供一种预防空压机润滑油乳化的控制装置、系统及方法,利 用空压机在空运转模式可以提升润滑油的温度、不向下游供风的特点,在空压机不需要向 车辆供风时,控制空压机进入空运转模式,以提升润滑油温度,从而使得空压机在下次启动 时,润滑油依然保持在温度较高的状态,使得压缩空气后温度能够快速提升,降低润滑油乳 6 CN 111577581 A 说 明 书 2/12 页 化的风险,以达到预防润滑油乳化的效果。 本发明的目的可采用下列技术方案来实现: 本发明提供了一种预防空压机润滑油乳化的控制装置,其连接于空压机的低压进 气口处,所述预防空压机润滑油乳化的控制装置包括进气阀主体和卸荷阀主体,其中: 所述卸荷阀主体的内部形成有第一容置腔,在所述卸荷阀主体上开设有与所述第 一容置腔相连通的第一开口和第二开口,所述第一容置腔内设置有能上下移动的阀芯; 所述进气阀主体的内部形成有相连通的第一进气通道和第二进气通道,所述第一 进气通道通过卸荷管路与所述第一开口连通,所述第二进气通道与所述第二开口连通,通 过进入所述第二开口内的压力对所述阀芯的位置进行调节,以控制所述卸荷阀主体的通 断,所述第二进气通道用于与所述空压机的所述低压进气口连接,所述第一进气通道与所 述第二进气通道的连通位置设置有能上下移动的阀板,所述阀板的下方形成有与所述第二 进气通道相连通的第二容置腔,位于所述阀板的下方形成有与所述第二进气通道相隔离的 第三容置腔,通过所述第一进气通道内的压力、第二容置腔内的压力和所述第三容置腔内 的压力相配合对所述阀板的位置进行调节,以控制所述进气阀主体的通断,所述第三容置 腔通过旁通管路与所述第一进气通道连通,所述进气阀主体上开设有与所述第三容置腔和 所述旁通管路相连通的电磁阀连接口,所述电磁阀连接口与所述第一开口连通,所述电磁 阀连接口还用于与所述空压机的高压出气口连接,在所述电磁阀连接口处设置有空运转电 磁阀。 在本发明的一较佳实施方式中,在所述空运转电磁阀失电断开,且所述空压机运 行的状态下,外界空气进入至所述第一进气通道内,并推动所述阀板向下移动,所述第一进 气通道与所述第二进气通道相导通,所述外界空气通过所述空压机的所述低压进气口进入 至所述空压机内被压缩。 在本发明的一较佳实施方式中,在所述空运转电磁阀失电断开,且所述空压机停 机的状态下,所述空压机内的第一部分高压空气回流至所述第二进气通道内并推动所述阀 板向上移动,所述第一进气通道与所述第二进气通道相断开,所述空压机内的第二部分高 压空气推动所述阀芯向上移动,以使所述卸荷阀主体导通,所述空压机内的第三部分高压 空气通过所述卸荷阀主体进入至所述第一进气通道内并对外排出。 在本发明的一较佳实施方式中,在所述空运转电磁阀得电导通,且所述空压机空 运转的状态下,外界空气进入至所述第一进气通道内,并推动所述阀板向下移动,所述第一 进气通道与所述第二进气通道相导通,所述外界空气进入至所述空压机内被压缩,所述空 压机的高压出气口输出的高压空气分别进入至所述第三容置腔内、并进入至所述第一进气 通道内且对外排出,所述第一进气通道内的外界空气对所述阀板的压力与所述第三容置腔 内对所述阀板的推力相平衡。 在本发明的一较佳实施方式中,在所述空运转电磁阀失电断开,且所述空压机停 机的状态下,所述空压机内的第一部分高压空气回流至所述第二进气通道内并推动所述阀 板向上移动,所述第一进气通道与所述第二进气通道相断开,所述空压机内的第二部分高 压空气推动所述阀芯向上移动,以使所述卸荷阀主体导通,所述空压机内的第三部分高压 空气通过所述卸荷阀主体进入至所述第一进气通道内并对外排出。 在本发明的一较佳实施方式中,所述第一容置腔的内壁上设置有第一凸台,所述 7 CN 111577581 A 说 明 书 3/12 页 阀芯的上部外壁和所述阀芯的下部外壁上分别设置有第二凸台和第三凸台,所述第二凸台 的底部能与所述第一凸台的顶部抵接,所述第三凸台的顶部能与所述第一凸台的底部抵 接,所述第三凸台的外壁与位于所述第一凸台下方的所述第一容置腔的内壁可滑动地密封 设置,所述第二凸台的外壁与位于所述第一凸台上方的所述第一容置腔的内壁相分离,所 述阀芯的底部留有与所述第二开口相连通的间隙。 在本发明的一较佳实施方式中,位于所述第二凸台与所述第三凸台之间的所述阀 芯的外壁与所述第一凸台的内壁之间留有容气空间,所述容气空间与所述卸荷管路连通, 在所述阀芯向上移动的状态下,所述卸荷管路通过所述容气空间与所述第一开口连通。 在本发明的一较佳实施方式中,所述第一进气通道的一端设置有与空气过滤器相 连接的进气口,所述第一进气通道的另一端与所述第二进气通道的一端连接,所述第二进 气通道的另一端设置有空压机连接口,所述第二进气通道通过所述空压机连接口与所述空 压机的低压进气口连通; 位于所述空压机连接口上方的所述第二进气通道上开设有卸荷阀连接口,所述第 二进气通道通过所述卸荷阀连接口与所述卸荷阀主体的第二开口连通。 在本发明的一较佳实施方式中,所述空压机的高压出气口与油气分离器的进口连 接,所述油气分离器的出口与下游冷却器连接,所述油气分离器的出口处设置有溢流阀,所 述电磁阀连接口通过所述油气分离器分别与所述卸荷阀主体的第一开口和所述空压机的 高压出气口连通。 在本发明的一较佳实施方式中,所述第二进气通道内设置有活塞座,所述活塞座 为顶部开口、底部封口的筒状结构,所述活塞座的内部设置有能上下移动的活塞,所述活塞 的外壁与所述活塞座的内壁密封连接,所述阀板的底部与所述活塞的顶部连接,所述第三 容置腔位于所述活塞座的底部内壁与所述活塞的底部之间。 在本发明的一较佳实施方式中,所述第二进气通道沿竖直方向设置,所述阀板为 沿水平方向设置的板状结构,位于所述阀板上方的所述第二进气通道的内壁上沿所述第二 进气通道的周向设置有环形限位凸台,所述阀板的顶部边缘能与所述限位凸台的底部抵 接。 在本发明的一较佳实施方式中,所述阀板与所述活塞之间设置有弹簧,所述弹簧 的顶端与所述阀板的底部连接,所述弹簧的底端与所述活塞的顶部连接。 在本发明的一较佳实施方式中,所述进气阀主体上开设有与所述第一进气通道和 所述旁通管路均连通的调压口,所述调压口内设置有螺堵。 本发明提供了一种预防空压机润滑油乳化的控制系统,所述预防空压机润滑油乳 化的控制系统包括主空压机、副空压机和两个如上述的预防空压机润滑油乳化的控制装 置,一个所述预防空压机润滑油乳化的控制装置设置于所述主空压机上,并与所述主空压 机连接;另一个所述预防空压机润滑油乳化的控制装置设置于所述副空压机上,并与所述 副空压机连接。 本发明提供了一种预防空压机润滑油乳化的控制方法,其适用于上述的预防空压 机润滑油乳化的控制系统,所述预防空压机润滑油乳化的控制方法包括如下步骤: 步骤S1:确认主空压机处于正常工作状态; 步骤S2:实时监测车辆的第一总风压力; 8 CN 111577581 A 说 明 书 4/12 页 步骤S3:将所述第一总风压力分别与所述主空压机和副空压机同步启动的第一启 动风压力以及所述主空压机单独启动的第二启动风压力进行比较; 步骤S301:若所述第一总风压力小于所述第一启动风压力,则启动所述主空压机 和所述副空压机,供风至总风压力达到第二总风压力后,所述主空压机和所述副空压机停 机后,记录所述主空压机运行时间为第一时间; 步骤S302:若所述第一总风压力大于所述第一启动风压力且小于所述第二启动风 压力,则启动所述主空压机,供风至总风压力达到所述第二总风压力后停机,记录所述主空 压机运行时间为第二时间; 步骤S303:若所述第一总风压力大于所述主空压机单独启动的所述第二启动风压 力,所述主空压机和所述副空压机均不启动; 步骤S4:所述主空压机停机后超过第三时间未再次启动,则所述主空压机进入空 运转状态运行第四时间后停机; 其中:所述第一时间和所述第二时间由实际记录时间确定;所述第三时间为空压 机停机后,空压机内的润滑油降温至环境温度之前的任意时间;所述第四时间为空压机进 入空运转状态下,空压机内润滑油的温度由环境温度升温至油路中温控阀开启温度所需的 时间;所述第一总风压力为实时监测到的车辆总风管内的风压;所述第一启动风压力为所 述主空压机和所述副空压机同时启动进入正常供风状态时车辆总风管内的风压;所述第二 启动风压力为所述主空压机单独启动进入正常供风状态时车辆总风管内的风压;所述第二 总风压力为空压机停止供风时车辆总风管内的风压。 在本发明的一较佳实施方式中,所述步骤S301包括: 步骤S3011:若所述第一时间大于或等于第六时间,则所述主空压机进入空运转状 态运行第五时间后停机; 步骤S3012:若所述第一时间小于所述第六时间,则所述主空压机进入空运转状态 运行所述第六时间减去所述第一时间后停机; 其中:所述第六时间为一台空压机正常供风至总风压力达到所述第二总风压力 后,再进入空运转状态,空压机内的润滑油由环境温度升温至油路中温控阀开启温度所需 要的最短时间;所述第五时间为空压机内部分高压空气通过旁通管路对外界排放所需时 间。 在本发明的一较佳实施方式中,所述步骤S302包括: 步骤S3021:若所述第二时间大于或等于第六时间t2,则所述主空压机进入空运转 状态运行第五时间后停机; 步骤S3022:若所述第二时间小于所述第六时间,则所述主空压机进入空运转状态 运行所述第六时间减去所述第二时间后停机; 其中,所述第六时间为一台空压机正常供风至总风压力达到所述第二总风压力 后,再进入空运转状态,空压机内的润滑油由环境温度升温至油路中温控阀开启温度所需 要的最短时间;所述第五时间为空压机内部分高压空气通过旁通管路对外界排放所需时 间。 在本发明的一较佳实施方式中,所述步骤S4包括: 步骤S401:判断所述第三时间是否处于每天的客运时间段内; 9 CN 111577581 A 说 明 书 5/12 页 步骤S402:若所述第三时间处于客运时间段内,则所述主空压机进入空运转状态 运行所述第四时间后停机;否则所述主空压机和所述副空压机均不启动。 在本发明的一较佳实施方式中,所述步骤S1与所述步骤S2之间还包括实时监测车 辆是否已为所述主空压机和所述副空压机进行供电,若所述主空压机和所述副空压机均不 启动,则结束控制过程;若所述主空压机和所述副空压机均能启动,则进入步骤S2。 由上所述,本发明的预防空压机润滑油乳化的控制装置、系统及方法的特点及优 点是: 一、通过延长空压机的单次运行时间,使得空压机单次运行后即可将润滑油提升 至较高的温度,同时缩短空压机的启动时间间隔,确保空压机再次启动时其内部的润滑油 的温度依然处于较高温度状态,使得空气机再次启动阶段压缩空气升温快,润滑油不易析 出液态水,有效预防润滑油的乳化; 二、对空压机设定最长停机时间以及进入空运转状态的运行时间,使得空压机仅 在停机时间超过最长停机时间后,空压机进入空运转状态对润滑油进行升温,且在运行设 定时间后进入停机状态,既能有效预防润滑油的乳化,又能够有效减少空运转状态对空压 机所造成的损耗,降低成本,延长空压机的使用寿命; 三、对车辆的第一总风压力进行实时监测,如果监测到第一总风压力小于主空压 机单独启动的第二启动风压力时,控制主空压机由空转状态转为正常供风状态,不会产生 供风量不足的风险; 四、空压机在正常供风状态停止后,会进入空运转状态运行设定时间段后再停机, 空压机所产生的部分高压空气在该时间段内会通过旁通管路排放至外界,以减小停机时高 压空气对空压机内部密封位置的冲击,以降低空压机密封处渗油的风险,保证空压机的长 期稳定的工作状态。 附图说明 以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。 其中: 图1:为本发明预防空压机润滑油乳化的控制装置的结构示意图。 图2:为本发明预防空压机润滑油乳化的控制装置中卸荷阀主体的结构示意图; 图3:为本发明预防空压机润滑油乳化的控制装置在空压机正常供风模式时的工 作状态图。 图4:为本发明预防空压机润滑油乳化的控制装置在空压机正常供风模式停机后 卸荷时的工作状态图。 图5:为本发明预防空压机润滑油乳化的控制装置在空压机空运装模式时的工作 状态图。 图6:为本发明预防空压机润滑油乳化的控制装置在空压机空运装模式停机后卸 荷时的工作状态图。 图7:为本发明预防空压机润滑油乳化的控制系统的结构示意图。 图8:为本发明预防空压机润滑油乳化的控制方法的流程框图。 本发明中的附图标号为: 10 CN 111577581 A 说 明 书 6/12 页 1、进气阀主体; 101、第一进气通道; 102、第二进气通道; 1021、限位凸台; 1022、卸荷阀连接口; 1023、空压机连接口; 1024、第二容置腔; 103、调压口; 104、进气口; 2、阀板; 201、限位柱; 3、活塞; 4、空压机; 401、低压进气口; 402、高压出气口; 5、油气分离器; 6、卸荷阀主体; 601、第一容置腔; 6011、容气空间; 602、第一开口; 603、第二开口; 604、第一凸台; 7、阀芯; 701、第二凸台; 702、第三凸台; 8、溢流阀; 9、空运转电磁阀; 10、螺堵; 11、卸荷管路; 12、活塞座; 13、第三容置腔; 1301、电磁阀连接口; 1302、旁通管路; 14、弹簧; 20、主空压机; 30、副空压机; 40、预防空压机润滑油乳化的控制装置; Pr、第一总风压力; Pr1、第一启动风压力; Pr2、第二启动风压力; Pr3、第二总风压力; t11、第一时间; t12、第二时间; t2、第六时间; t3、第三时间; t4、第四时间; t5、第五时间。