技术摘要:

本发明公开了一种起动机静铁芯的冲压成型系统,涉及起动机配件的生产制造技术领域,其技术方案要点是:包括模具、对应于模具的冲压机,模具包括上模和下模,模具包括依次排列的模具一、模具二、模具三、模具四和模具五;模具一设有用于成型台阶二的成型部一;模具二设 全部

背景技术:

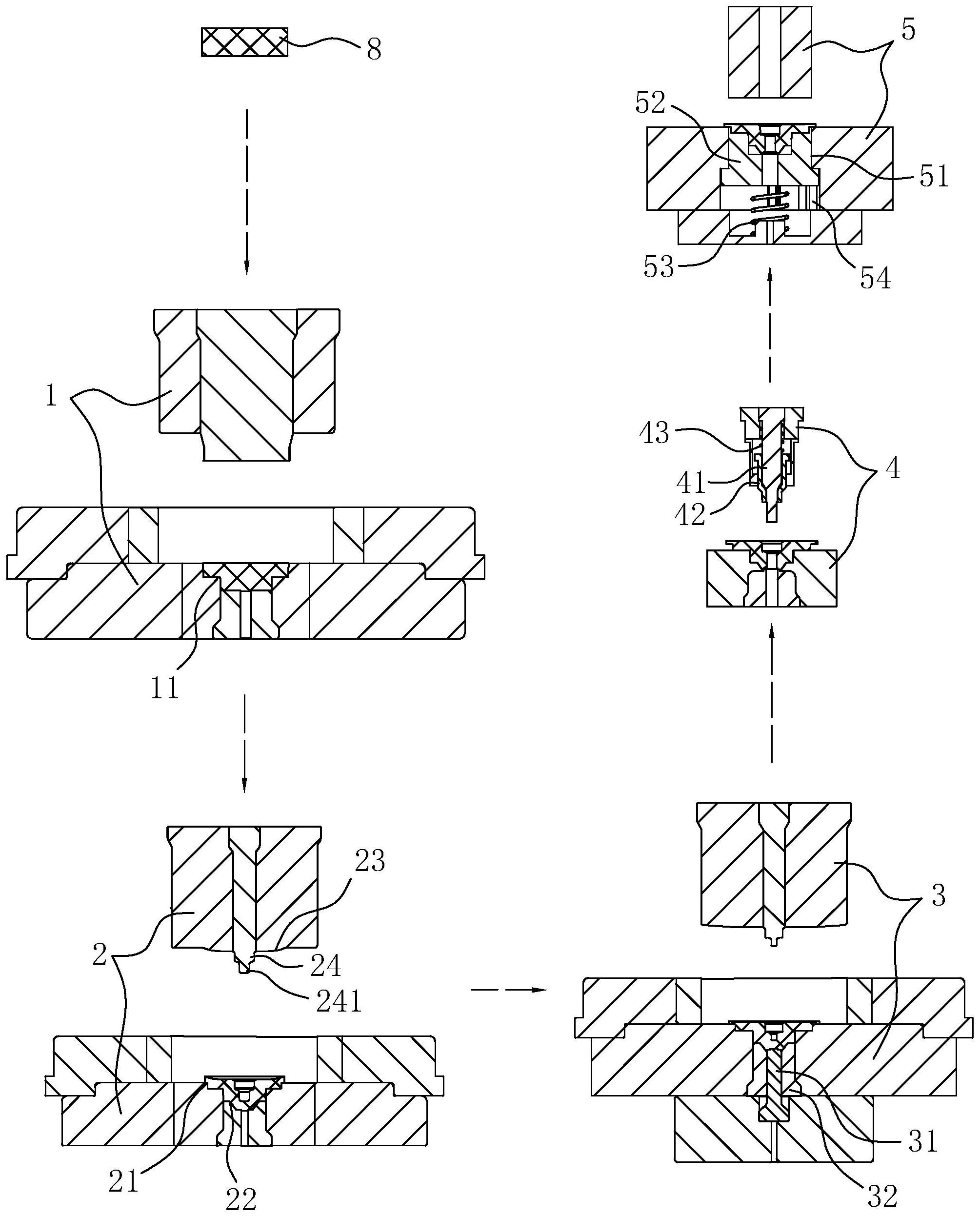

起动机是将蓄电池的电能转化为机械能,驱动发动机飞轮旋转实现发动机起动的 设备,机动车一般都配有起动机。静铁芯是起动机的控制装置中隶属于电磁开关的零部件。 参照图1,为现有的一种起动机的静铁芯,包括圆盘形的工件8,工件8的中心开设 有同轴的孔一81和孔二82,孔一81的直径大于孔二82,孔二82背离孔一81的孔口为阶梯状 的安装口83,工件8上同轴设有直径递减且为环形的台阶一84、台阶二85和台阶三86;工件8 的盘面沿周向开设有若干通槽87。 目前静铁芯的加工方式为:使用冲压机对圆盘形的毛坯冲压出静铁芯成品,冲压 方式为一次成型,由于静铁芯的结构相对复杂且厚度较厚,一次成型的冲压方式容易使静 铁芯内产生应力不平衡,静铁芯容易开裂,静铁芯的成品率较低。

技术实现要素:

针对现有技术存在的不足,本发明的目的在于提供一种起动机静铁芯的冲压成型 系统,具有静铁芯不易开裂、成品率高的优势。 本发明的上述技术目的是通过以下技术方案得以实现的:一种起动机静铁芯的冲 压成型系统,包括模具、对应于模具的冲压机,模具包括上模、用于放置工件的下模,所述冲 压机驱使对应模具的上模移动,所述模具包括依次排列的模具一、模具二、模具三、模具四 和模具五; 所述模具一的下模设有用于成型台阶二的成型部一;所述模具二的下模设有用于成型 台阶一的成型部二、用于成型台阶三的成型部三,所述模具二的上模设有用于成型工件端 面的成型面、用于成型孔一的成型柱一;所述模具三的下模设有用于成型安装口的成型柱 三;所述模具四的上模设有用于打穿成型孔二的成型柱四;所述模具五的下模设有用于成 型通槽的成型柱五。 通过上述技术方案,上模由对应的冲压机驱动移动,上模能通过滑动扣合于下模 上,以对下模上的工件冲压成型。工件加工前的毛坯为圆盘形板体,相邻模具之间采用人工 的方式对工件进行上下料。本冲压成型系统采用多次冲压的方式对工件进行冲压成型,每 次冲压的位置、顺序布局合理。与单次冲压成型相比,多次冲压在工件上下料的途中能充分 释放内应力,且工件每次冲压成型的部位较少,所需的冲压力也较小,工件不易断裂,工件 能够可靠地被冲压成型,具有静铁芯的成品率高的优势。 优选的,所述成型柱一上设有用于成型孔二部分孔深的成型柱二。 通过上述技术方案,孔二、孔一的整体长度较长,冲压机一次性冲压通孔的难度较 大,成型柱二成型了孔二的部分孔深,降低了后面工序冲出完整孔二的难度。 3 CN 111589927 A 说 明 书 2/5 页 优选的,所述模具三的下模设有用于抵接台阶三的抵接套一,所述抵接套一套设 于成型柱三外;所述抵接套一、成型柱三均能与模具三分离。 通过上述技术方案,工件的安装口结构较为复杂且相对于工件的外盘面内凹,能 相互分离的抵接套一和成型柱三在保证能够同时抵紧工件端面的同时,极大地方便了成型 柱三的成型部位的制造。 优选的,所述成型柱四外滑动设置有用于抵接孔一的抵接套二,所述模具四的上 模设有弹簧一,所述弹簧一的弹力驱使抵接套二向下滑动。 通过上述技术方案,当模具四的上模向下模滑动时,抵接套二预先插入孔一内,以 对工件与成型柱四进行定位,且能提高工件的放置稳固性。随着上模继续移动,弹簧一被压 缩,成型柱四沿抵接套二的内壁滑入孔二内,成型柱四进一步移动冲压出贯通的孔二,孔二 的位置较为准确。 优选的,所述模具五的下模设有供模具五的上模滑入的嵌入孔,所述成型柱五凸 出至嵌入孔内。 通过上述技术方案,当模具五的上模压至工件时,上模驱使工件向下移动,工件在 成型柱五端部的挤压作用下被冲出通槽;继而模具五的上模具滑入嵌入孔内,完成通槽的 冲压成型。 优选的,所述嵌入孔内沿竖直方向滑动设置有用于放置工件的定位座,所述模具 五的下模内设有驱使定位座凸出嵌入孔的弹簧二。 通过上述技术方案,模具五冲压完成后,随着模具五的上模与下模分离,定位座在 弹簧二的弹力作用下自发凸出嵌入孔,方便人员取出工件。 优选的,所述模具五的上模对应于成型柱五的位置开设有滑动槽,当所述模具五 的上模滑入嵌入孔后,所述成型柱五与滑动槽的槽壁滑动接触。 通过上述技术方案,在工件被模具五冲压的过程中,成型柱五的边缘和滑动槽的 槽口能形成类似剪刀的结构,对工件起到切割效果,使冲压形成的通槽尺寸准确,且工件不 易弯曲变形。 优选的,所述模具一的下模内滑动设置有用于顶出工件的脱模杆,所述模具一的 上模相对固定有拉杆,所述拉杆上铰接有脱模块,所述脱模块包括用于抬升脱模杆的施力 面、倾斜朝上的导向面,所述冲压机朝向导向面设有驱动杆;当所述拉杆向上滑动时,所述 脱模块通过施力面抬升脱模杆,继而所述驱动杆通过导向面驱使脱模块转动,使所述施力 面脱离脱模杆底端。 通过上述技术方案,当拉杆随模具一的上模向上移动时,施力面先抵接脱模杆的 底端抬升脱模杆对工件进行脱模,导向面继而抵接驱动杆的底端,驱动杆通过导向面驱使 脱模块转动,使施力面脱离脱模杆底端。则能实现脱模杆对工件完成脱模后,脱模杆失去施 力面的支撑随自身重力回落,脱模杆的高度不会一直升高且能自动复位,在工件脱模时工 人能方便地取出工件进行下料。 优选的,所述拉杆包括与模具一的上模相对固定的上杆、与上杆滑动连接的下杆, 所述下杆底端固定有横杆,所述脱模块铰接于横杆上;所述下杆无法脱离上杆,所述冲压机 上固定有用于支撑下杆和横杆的支撑架。 通过上述技术方案,能够相对滑动的上杆和下杆能够方便人员定制上杆带动下杆 4 CN 111589927 A 说 明 书 3/5 页 移动的时机,使模具一的上模与下模分离较远后,脱模块再进行脱模操作,提高脱模工序的 可靠性。当上杆未带动下杆移动时,下杆和横杆随重力落至支撑架上,则即使上模与下模的 开模距离较长,拉杆位于冲压机下方的竖直长度也能设置地较短,提高冲压机结构的紧凑 性,且工人操作冲压机时不易碰到拉杆和脱模块,较为安全。 综上所述,本发明对比于现有技术的有益效果为: 1、本冲压成型系统采用多次冲压的方式对静铁芯进行冲压成型,具有工件不易开裂、 静铁芯的成品率高的优势; 2、本冲压成型系统每次冲压的位置、顺序布局合理,工件冲压后的尺寸精确度高; 3、通过设置脱模杆和脱模块,模具一能自动将工件顶出下模,方便人员下料。 附图说明 图1为现有的一种起动机的静铁芯的立体剖视图; 图2为实施例中冲压机和模具的示意图; 图3为实施例中五个模具的剖视图; 图4为实施例中模具五的爆炸图,主要突出成型柱五、滑动槽的结构; 图5为冲压机和模具一组合后的结构图; 图6为实施例中脱模块处于脱模工序前的示意图; 图7为实施例中脱模块完成脱模工序时的示意图。 图中,8、工件;81、孔一;82、孔二;83、安装口;84、台阶一;85、台阶二;86、台阶三; 87、通槽;10、冲压机;101、油缸;1、模具一;2、模具二;3、模具三;4、模具四;5、模具五;11、成 型部一;21、成型部二;22、成型部三;23、成型面;24、成型柱一;241、成型柱二;31、成型柱 三;32、抵接套一;41、成型柱四;42、抵接套二;43、弹簧一;51、嵌入孔;52、定位座;53、弹簧 二;54、成型柱五;55、滑动槽;12、脱模杆;6、拉杆;61、上杆;62、下杆;63、横杆;7、脱模块; 71、施力面;72、导向面;102、驱动杆;103、支撑架。