技术摘要:

一种镧铈共掺的钕铁硼各向同性粘结磁粉及其制备方法,该磁粉的化学式按原子百分比表示为:[RE1‑x(LR)x]aFe100‑a‑b‑cMbBc,其中0.05≤x≤0.7,11≤a≤13,0≤b≤1.55,5.5≤c≤6.2,RE为Nd或者Nd与除La、Ce以外的任意一种或几种稀土元素的组合,LR代表稀土元素La和C 全部

背景技术:

Nd-Fe-B基永磁材料自上世纪八十年代发现以来由于其优异的性能在汽车、电子 信息、风力发电等领域具有重要且广泛的应用,但与此同时也消耗了大量的Pr、Nd、Tb、Dy等 中重稀土,导致其资源紧张且价格飙升。由于稀土矿是伴生矿,Pr、Nd、Tb、Dy大量消耗的同 时,高丰度稀土La、Ce积压严重,所以近年来将高丰度稀土La、Ce应用到永磁材料中以平衡 稀土资源的利用,降低生产成本,就成了工业生产中关注的焦点。

技术实现要素:

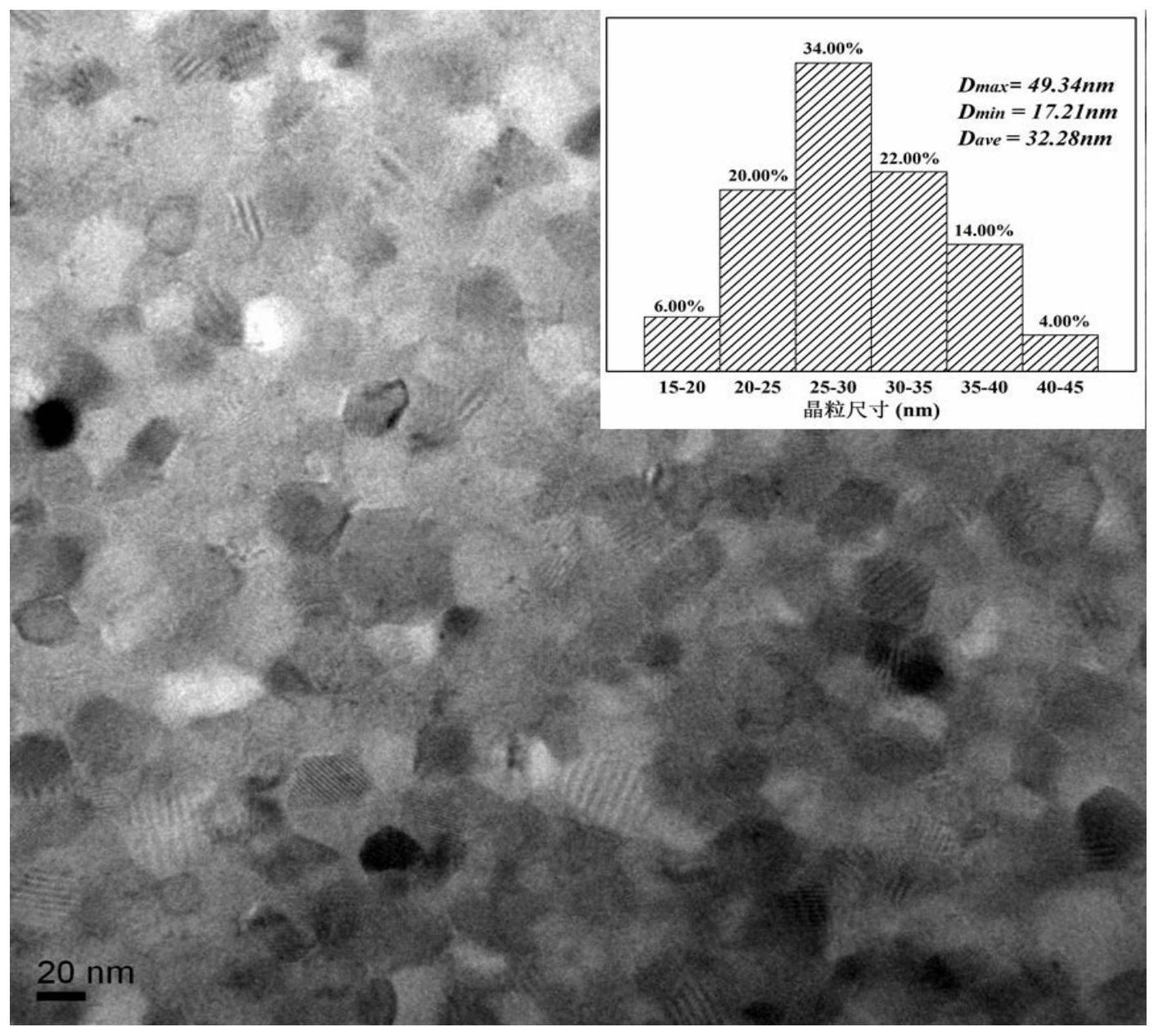

(一)发明目的 本发明的目的是提供一种镧铈共掺的各向同性粘结磁粉及其制备方法,在降低生 产成本的同时,保持良好的磁性能,并且使稀土元素得到综合与平衡利用。 (二)技术方案 为达上述目的,本发明采用如下所述技术方案。 发明的第一方面提供了一种镧铈共掺各向同性粘结磁粉,所述磁粉的化学式按原 子百分比表示为:[RE1-x(LR)x]aFe100-a-b-cMbBc; 其中0.05≤x≤0.7,11≤a≤13,0≤b≤1.55,5.5≤c≤6.2; RE为Nd或者Nd与除La、Ce以外的任意一种或几种稀土元素的组合,LR代表稀土元 素La和Ce,M为Al和/或Nb; 所述磁粉的晶粒尺寸为20-70nm。 进一步的,LR中稀土元素Ce与LR总原子百分比的范围为0.2~0.8; 优选的,La与Ce的原子百分比为2:3、1:1或3:2。 进一步的,所述磁粉包括RE2Fe14B四方结构的主相R和晶界相L,其中,RE为稀土元 素。 进一步的,主相R的平均晶粒尺寸为30-70nm;晶界相L的平均晶粒尺寸为5-20nm。 进一步的,Ce分布在主相R的原子百分比为100%; 和/或,La分布在主相R和晶界相L中,其中La分布在主相R的原子百分比为60~ 80%,其余进入晶界相L中。 进一步的,RE中Nd原子的原子百分比大于95%。 进一步的,RE为Nd时,La、Ce总量与金属Nd的原子百分比为0.2~0.5。 本发明的另一方面提供了一种如前所述的镧铈共掺各向同性粘结磁粉的制备方 法,包括如下步骤: (1)按所述磁粉中的组成成分称取原料后置于炉中熔炼成澄清合金液,并冷却成 4 CN 111593261 A 说 明 书 2/9 页 合金锭; (2)将步骤(1)熔炼成的合金锭破碎后置于感应快淬炉中,快淬炉抽真空后充入氩 气至正压,将所述破碎后的合金在快淬炉中的坩埚熔化至沸腾形成合金液; (3)将所述合金液从浇口流入旋转的辊轮边缘,所述合金液在辊轮的冷却作用下 快速冷却凝固成快淬薄带; (4)将步骤(3)所得的快淬薄带进行热处理后并淬火; (5)将淬火后的薄带破碎成合金粉。 进一步的,所述原料采用单一稀土金属,或采用比例确定的混合稀土金属。 进一步的,步骤(1)中熔炼为真空熔炼;熔炼温度为原料的熔点以上100~300℃。 进一步的,所述步骤(1)中合金锭的冷却在15~25℃循环冷水下快速进行。 进一步的,所述步骤(2)中充入氩气的压力为35~50kPa。 进一步的,所述步骤(3)中的浇铸采用高真空单锟旋淬的方法进行;优选的,旋淬 辊速为15~30m/s;进一步优选的,旋淬冷却的冷却速率为105~106℃/s。 进一步的,步骤(4)中热处理的温度为600~800℃,热处理的时间为5~20min;优 选的,热处理在流动氩气氛围下进行。 进一步的,步骤(4)中淬火采用水冷淬火;优选的,淬火在流动氩气氛围下进行;进 一步优选的,淬火的时间为30~60min。 进一步的,所述步骤(5)中合金粉的平均粒度为100μm~200μm;优选的,通过粗粉 碎和磨粉法将快淬薄带破碎成平均粒度为100μm~200μm的合金粉。 (三)有益效果 本发明的上述技术方案具有如下有益的技术效果: 1、本发明通过调控镧铈掺杂比例及镧铈掺杂总量与钕元素量的比例,又将该成分 与常规的NdFeB稀土永磁材料结合制得的该稀土永磁材料,晶粒明显得到细化,且形貌分布 更加均匀,在保持良好的磁性能同时,稳定单一相结构。 2、利用了相对丰富的轻稀土元素La、Ce替代Nd、Pr,使生产成本大幅度下降。 附图说明 图1为合金成分Nd12Fe82B6的永磁材料的TEM图像及晶粒尺寸统计图; 图2为合金成分为[Nd0.5(La0.6Ce0.4)0.5]12Fe82B6的TEM图像及晶粒尺寸统计图。