技术摘要:

本发明公开了一种带有回转机构的金属注射成型装置,包括基台、注射架体、进料筒、料斗和控制面板,所述基台顶端的一侧固定有注射架体,且注射架体一侧的内壁上安装有定模,并且定模一侧的注射架体内部设有动模,动模远离定模一侧的注射架体内壁上设有回转机构,所述注 全部

背景技术:

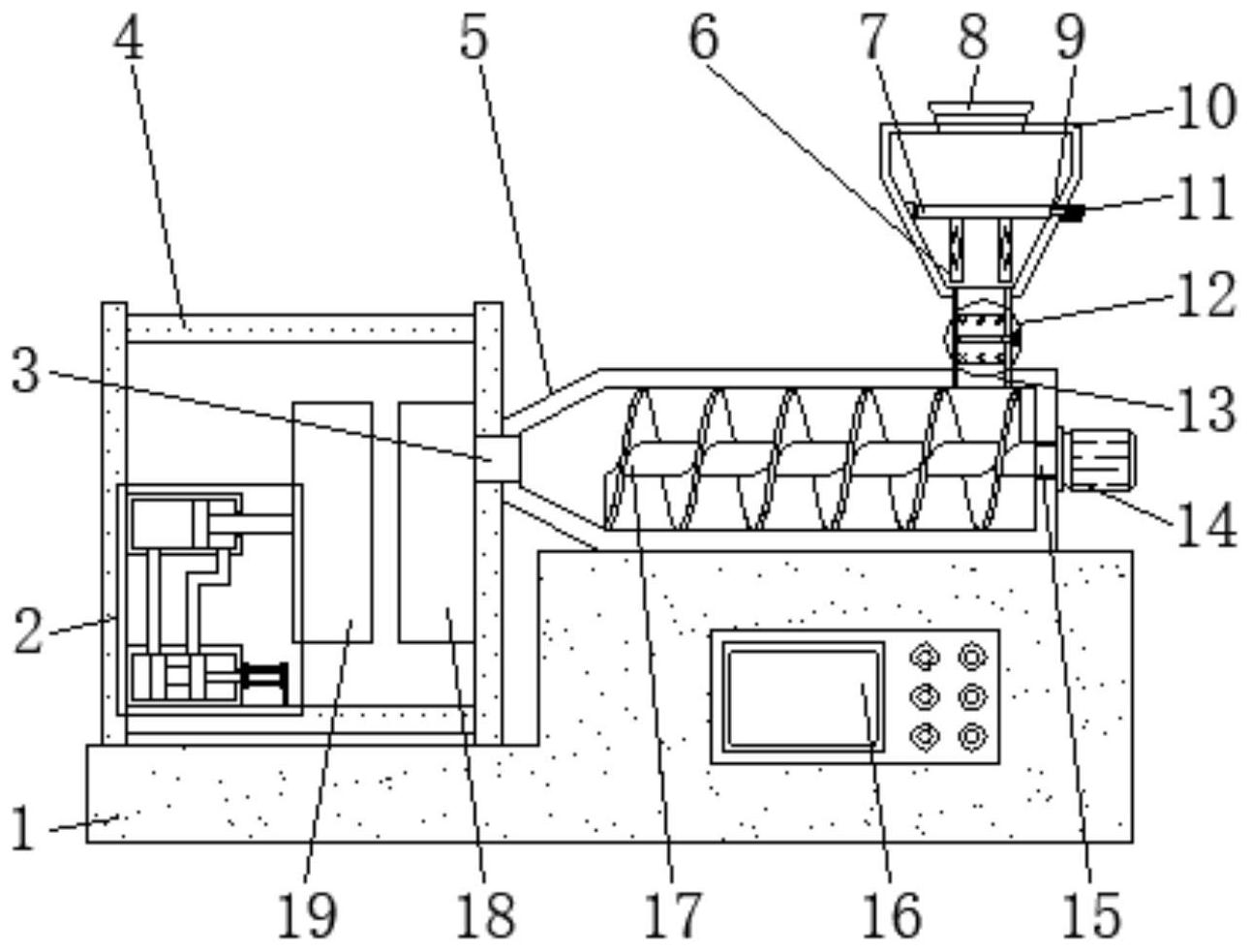

金属注射成形是一种从塑料注射成形行业中引伸出来的新型粉末冶金近净成形 技术,众所周知,塑料注射成形技术低廉的价格生产各种复杂形状的制品,但塑料制品强度 不高,为了改善其性能,可以在塑料中添加金属或陶瓷粉末以得到强度较高、耐磨性好的制 品,因而衍生出相应的金属注射成型装置。 目前市面上的金属注射成型装置多种多样,但功能性较为单一,还存在一定的问 题,已逐渐无法满足人们的需求,具体问题有以下几点: (1)现有的此类金属注射成型装置不便于对动模进行回转处理,导致其需由人工 手动进行相应操作,使用时有所不便; (2)现有的此类金属注射成型装置不便于对金属颗粒进行搅动处理,导致其易产 生堆积的现象,还需加以改善; (3)现有的此类金属注射成型装置不便于调节进料通槽的开合大小,难以对金属 颗粒的注入速率进行调节,具有一定的局限性。

技术实现要素:

本发明的目的在于提供一种带有回转机构的金属注射成型装置,以解决上述背景 技术中提出金属注射成型装置不便于对动模进行回转处理、不便于对金属颗粒进行搅动处 理以及不便于调节进料通槽开合大小的问题。 为实现上述目的,本发明提供如下技术方案:一种带有回转机构的金属注射成型 装置,包括基台、注射架体、进料筒、料斗和控制面板,所述基台顶端的一侧固定有注射架 体,且注射架体一侧的内壁上安装有定模,并且定模一侧的注射架体内部设有动模,动模远 离定模一侧的注射架体内壁上设有回转机构,所述注射架体一侧的基台顶端固定有进料 筒,且进料筒内部的中心位置处设有螺旋辊,并且进料筒一侧的内壁上设有进料槽,进料槽 远离进料筒的一端延伸至定模的内部,所述进料筒顶端的一侧设有进料通槽,进料通槽的 底端延伸至进料筒的内部,且进料通槽内部的中心位置处设有截止结构,并且进料通槽的 顶端设有料斗,所述料斗顶端的中心位置处设有注料口,注料口的底端延伸至料斗的内部, 基台表面的一侧安装有控制面板。 优选的,所述回转机构的内部依次设有第一活塞筒、第一流通槽、第二流通槽、第 二活塞筒、T型活塞块、气缸以及工型活塞块,所述动模远离定模一侧的注射架体底部固定 有第一活塞筒,且第一活塞筒上方的注射架体内壁上固定有第二活塞筒,以便对T型活塞块 以及工型活塞块进行安置处理。 优选的,所述第一活塞筒内部的一侧设有工型活塞块,且第一活塞筒一侧的外壁 4 CN 111570796 A 说 明 书 2/5 页 上安装有气缸,气缸的一端延伸至第一活塞筒的内部并与工型活塞块的外壁固定连接,以 便带动工型活塞块位于第一活塞筒的内部进行平移。 优选的,所述第二活塞筒底部的一侧设有第一流通槽,第一流通槽的底端延伸至 第一活塞筒的内部,且第一流通槽一侧的第二活塞筒底部设有第二流通槽,第二流通槽的 底端延伸至第一活塞筒的内部,并且第二活塞筒内部的一侧设有T型活塞块,T型活塞块的 一端延伸至第二活塞筒的外部并与动模的外壁固定连接,以便使第一活塞筒内部的气体与 第二活塞筒内部的气体相流通。 优选的,所述进料筒远离注射架体一侧的外壁上安装有第二电机,且第二电机的 输出端通过联轴器安装有第二转轴,第二转轴远离第二电机的一端延伸至进料筒的内部并 与螺旋辊的一端固定连接,以便带动螺旋辊进行旋转。 优选的,所述料斗内部的中心位置处设有导轴,导轴的一端与料斗的内壁相铰接, 且导轴底端的两侧皆安装有搅拌叶片,以便对料斗内部的金属颗粒进行搅动处理。 优选的,所述料斗一侧的外壁上安装有第一电机,且第一电机的输出端通过联轴 器安装有第一转轴,第一转轴远离第一电机的一端延伸至料斗的内部并与导轴的一端固定 连接,以便带动导轴进行旋转。 优选的,所述截止结构的内部依次设有锥型截止块、连动轴、连动杆以及手柄,所 述进料通槽内部的中心位置处设有连动轴,连动轴的一端与进料通槽的内壁相铰接,且连 动轴的两外侧壁上皆安装有锥型截止块,以便调节进料通槽的开合大小。 优选的,所述连动轴的一端安装有连动杆,连动杆远离连动轴的一端延伸至进料 通槽的外部,且连动杆远离连动轴的一端安装有手柄,以便带动连动轴进行旋转。 与现有技术相比,本发明的有益效果是:该带有回转机构的金属注射成型装置不 仅降低了金属注射成型装置使用时工作人员的劳动强度,降低了金属注射成型装置使用时 料斗内部的金属颗粒产生堆积的现象,而且提高了金属注射成型装置的适用范围; (1)通过设置有第一活塞筒、第一流通槽、第二流通槽、第二活塞筒、T型活塞块、气 缸以及工型活塞块,通过操作控制面板控制气缸,使其带动工型活塞块在第一活塞筒的内 部向左平移,使得工型活塞块内侧的第一活塞筒内部气体经第二流通槽流入至第二活塞筒 的内部,并使得T型活塞块位于第二活塞筒的内部向左平移,进而由T型活塞块带动动模同 步平移,当工型活塞块的一端移动至第一流通槽的左侧,此时气缸则会带动工型活塞块位 于第一活塞筒的内部向右平移,使得工型活塞块内侧的第一活塞筒内部气体经第一流通槽 流入至第二活塞筒的内部,并使得T型活塞块位于第二活塞筒的内部向右平移,进而由T型 活塞块带动动模同步平移,当工型活塞块位于第二流通槽右侧的第一活塞筒内部时,气缸 则会继续带动工型活塞块左移,进而使得动模自动反复进行平移,从而降低了金属注射成 型装置使用时工作人员的劳动强度; (2)通过设置有搅拌叶片、导轴、第一转轴以及第一电机,通过操作控制面板控制 第一电机,使其由第一转轴带动导轴位于料斗的内部旋转,进而由导轴带动搅拌叶片同步 进行转动,以便搅拌叶片对料斗内部的金属颗粒进行搅动处理,从而降低了金属注射成型 装置使用时料斗内部的金属颗粒产生堆积的现象; (3)通过设置有锥型截止块、连动轴、连动杆以及手柄,通过旋转手柄,使其由连动 杆带动连动轴位于进料通槽的内部进行旋转,进而由连动轴带动锥型截止块同步转动,此 5 CN 111570796 A 说 明 书 3/5 页 时锥型截止块与进料通槽内壁之间的间隙则会发生变化,并使得进料通槽的开合大小发生 变化,以便根据具体需求调节金属颗粒的注入速率,从而提高了金属注射成型装置的适用 范围。 附图说明 图1为本发明正视剖面结构示意图; 图2为本发明回转机构剖视放大结构示意图; 图3为本发明截止结构剖视放大结构示意图; 图4为本发明锥型截止块侧视放大结构示意图; 图5为本发明外观结构示意图; 图6为本发明侧视放大结构示意图。 图中:1、基台;2、回转机构;201、第一活塞筒;202、第一流通槽;203、第二流通槽; 204、第二活塞筒;205、T型活塞块;206、气缸;207、工型活塞块;3、进料槽;4、注射架体;5、进 料筒;6、搅拌叶片;7、导轴;8、注料口;9、第一转轴;10、料斗;11、第一电机;12、截止结构; 1201、锥型截止块;1202、连动轴;1203、连动杆;1204、手柄;13、进料通槽;14、第二电机;15、 第二转轴;16、控制面板;17、螺旋辊;18、定模;19、动模。