技术摘要:

本发明提供了一种防腐复合层,依次包括非晶合金层、防腐连接层以及耐酸陶瓷层,本发明还提供了所述防腐复合层作为管道或容器的防腐复合内衬层的用途以及一种用于管道或容器的防腐复合内衬层的制备方法。本发明提供的防腐复合层具有新颖的结构组成,该结构易于形成、结 全部

背景技术:

神华准能资源综合开发有限公司充分利用准格尔煤田“高铝、富镓”的优势,在国 内率先成功研发了循环流化床粉煤灰“一步酸溶法”提取冶金级氧化铝的工艺技术,该项目 对缓解铝土矿资源短缺、保障铝工业资源安全等具有重要的意义。 在“一步酸溶法”较为苛刻的工艺阶段,容器内部及高温端管道的工况条件较为恶 劣,主要包括:工作温度较高(150~180℃的范围内);料浆为非氧化性强酸腐蚀溶液;存在 着大量固态颗粒,对内衬具有一定的高温冲蚀作用。目前,针对该类工况,国内使用的内衬 技术大多采用“壳体-衬橡胶-无机胶泥-耐酸砖”的复合衬里技术,该技术的缺点是无机硅 酸盐类胶黏剂的抗物理渗透性能较低,一旦料浆溶液在内衬界面发生多相流高温冲蚀作 用,其会从无机胶体内部渗入到橡胶层,橡胶层一般耐温程度在≤120℃(采用氟橡胶)范围 内,此时如果料浆溶液在渗入过程中的温度梯度降未低于120℃,橡胶层就会出现高温腐蚀 的老化破损现象,进而造成腐蚀性料浆溶液与金属外壳接触,形成局部的腐蚀性泄露。 由此可见,针对诸如“一步酸溶法”工艺的高腐蚀性化工、冶金工艺,迫切需要开发 一种新型的防腐技术来保证设备的安全、长期、稳定运行。

技术实现要素:

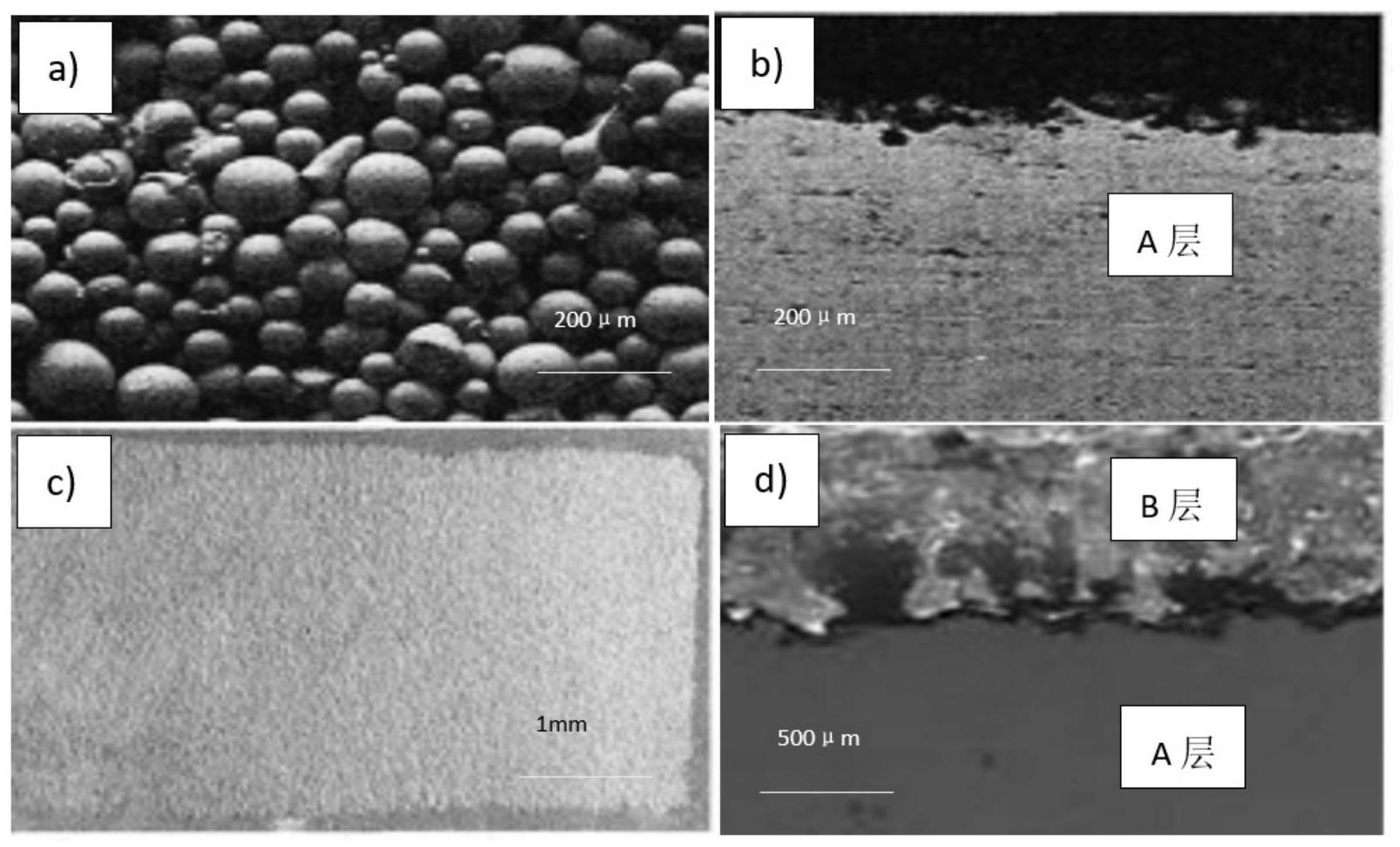

为了克服现有技术中存在的前述缺陷,本发明的一个目的是提供一种防腐复合 层,其可用于化工、冶金等领域的设备之中,尤其是用于高腐蚀性工艺的设备,具有非常优 异的耐腐蚀性能。 本发明的另一个目的是提供了本发明所述的防腐复合层的用途。 本发明的还一个目的是提供一种用于管道或容器的防腐复合内衬层的制备方法。 本发明提供的防腐复合层依次包括以下组成: 非晶合金层,其厚度为300~1000μm,材质组成为第一非晶合金; 防腐连接层,其厚度为50~300μm,包括磷酸-氧化铜无机胶黏剂以及填充于其中 的非晶薄片,所述非晶薄片的材质组成为第二非晶合金;以及 耐酸陶瓷层,其厚度为10~80mm; 其中,所述第一非晶合金和所述第二非晶合金各自独立地具有以下成分组成: (Ni55~58Ta33~36Sn5~10)100-xErx,x表示3~6的整数(具体地,x可以表示3、4、5或6)。 本发明的防腐复合层具有新颖的结构组成,依次包括了三层结构:第一层是非晶 合金层,其所使用的第一非晶合金以镍基合金作为基体材料,并相应增加了稀土元素Er的 添加量,极大地提高了所得合金的耐腐蚀性能,即使在较高的温度下对于较高浓度的酸(如 盐酸)也具有明显的耐腐蚀性能;第二层是防腐连接层,其使用的胶黏材料为磷酸-氧化铜 4 CN 111575629 A 说 明 书 2/8 页 无机胶黏剂,相比于现有技术使用中最常使用的无机橡胶,该胶黏剂具有较高的耐高温抗 酸腐性能,因而具有更长的使用寿命,而且,粘结固化后与非晶薄片及非晶合金层都具有较 高的相容性,可以使防腐复合层的结合更加牢固和稳定;同时,胶黏材料中还填充有第二非 晶合金的非晶薄片,第二非晶合金也是以镍基合金作为基体材料,并添加了适量的稀土元 素Er,本身即具有优异的耐腐蚀性能,填充了非晶薄片后的防腐连接层具有良好的抗腐蚀 渗入性,由于非晶薄片的存在,当腐蚀性的流体渗入至防腐连接层中时,非晶薄片能够对流 体起到一定的阻碍作用,使流体曲折渗透,由此相当于增加了防腐连接层的厚度,因此在设 置防腐连接层时可降低其厚度,避免了因层厚过大而引起的脆性开裂等现象;此外,当产生 热应力时,由于非晶薄片的柔性作用,对胶体内部的热裂纹的扩展也能够起到较大的抑制 作用,由此还增加了防腐复合层的抗热震损伤性能;第三层是耐酸陶瓷层,其与非晶合金 层、防腐连接层一起构成耐腐蚀性优异的防腐复合层。 本发明的防腐复合层中,各层的厚度可由本领域技术人员根据使用的场合、实际 的工况等来进行适当调节或选择。在一个优选的实施方式中,所述非晶合金层的厚度可以 为400~800μm,例如,为约400μm、约500μm、约600μm、约700μm、约800μm等。在另一个优选的 实施方式中,所述防腐连接层的厚度可以为80~150μm,例如,为约80μm、约90μm、约100μm、 约110μm、约120μm、约130μm、约140μm、约150μm等。在另一个优选的实施方式中,所述耐酸陶 瓷层的厚度可以为30~60mm,例如,为约30mm、约40mm、约50mm、约60mm等。 本发明的防腐复合层中,所述第一非晶合金和所述第二非晶合金都为含有Er元素 的镍基合金,二者的成分组成可以完全相同,也可以具有一定的差别,都能够具备良好的耐 腐蚀性能。在一个优选的实施方式中,二者具有相同的成分组成,由同一中母合金制备,由 此可降低制造成本、简化制造工艺。 本发明的防腐复合层中,所述第一非晶合金和所述第二非晶合金可以通过本领域 的已知方法进行制备,例如,选用纯度为99.99%的各单质金属,用真空非自耗电弧炉在钛 锭吸氧的高纯氩气环境中熔炼母合金,制得的母合金可用于制备非晶合金层和/或非晶薄 片。 本发明的防腐复合层中,所述非晶合金层的制备过程可以包括以下步骤: S1:制备粒径为20~40μm的所述第一非晶合金的微粒并通过等离子热喷涂工艺形 成所述非晶合金层;以及 S2:向步骤S1形成的所述非晶合金层的表面刷涂磷化液以进行磷化处理,其中,所 述磷化液为pH值为1.5~2.0的水溶液,其中包含:Cr2O3:15~20g/L,H3PO4:60~70g/L以及 NaF:6~10g/L。 上述步骤S1中,可以通过本领域的已知方法制备所述第一非晶合金的微粒。在一 个优选的实施方式中,将制得的母合金通过氮气雾化工艺制成微粒,氮气雾化工艺可包括 以下工艺条件中的一个或多个:雾化压力可以为8~10MPa,雾化温度可以为1600~1800K, 质流比约为0.6,经筛分成为粒径为20~40μm的微粒,微观形貌主要为圆球和/或椭球状。 上述步骤S1中,制备得到的所述第一非晶合金的微粒可以通过等离子热喷涂工艺 形成所述非晶合金层。本发明的第一非晶合金中,适当增大了Er元素的含量,并调整了其它 合金元素的配比,由此能够减少合金微粒在热喷涂过程中发生不可逆晶化转变的可能性, 同时还能够增大非晶合金涂层在喷涂后组织性能的稳定性及内部结构的致密性,从而可以 5 CN 111575629 A 说 明 书 3/8 页 增强涂层的抗腐蚀能力。由此可见,本发明的第一非晶合金具备优异的热喷涂性能,能够通 过等离子热喷涂工艺形成所述非晶合金层。 上述步骤S1中所使用的等离子热喷涂工艺可以包括以下工艺条件中的一个或多 个:电弧电压可以为50~55V;喷涂电流可以为500~550A;主气流量可以为45~50L/min;喷 涂距离可以为120~150mm;送粉量可以为2~2.5kg/h;每次喷涂的厚度可以为100~200μm, 喷涂3~5次后达到所述非晶合金层的厚度;具体的热喷涂工艺条件也可以由本领域技术人 员根据第一非晶合金的组成成分、使用的场合、实际的工况等来进行适当调节或选择。在一 个优选的实施方式中,每次喷涂之间可以采用压缩空气进行冷却;更优选地,每次喷涂之间 可以采用压缩空气进行连续式冷却,空气的内径可以为 压强可以为0.8~1MPa。 上述步骤S2中,通过对形成的所述非晶合金层的表面进行磷化处理,可以使磷化 液浸润非晶合金涂层的表面,形成一定的具有微观相的非晶膜结构,该膜结构中离解的磷 酸根会与防腐连接层结合,从而形成更为牢固的粘结界面,使该涂层与防腐连接层具有较 强的粘合性,使复合层的结合强度大大提高。 上述步骤S2中,所述磷化液的刷涂遍数可以为3~6遍,每遍间隔时间可以为10~ 30min。 本发明的防腐复合层中,所述非晶薄片的宽度可以为2~3mm、厚度可以为30~50μ m,长度可以为0.5~1mm;所述非晶薄片可以通过本领域的已知方法进行制备,例如,将第二 非晶合金的母合金超声波清洗后装入底部有小孔的石英管内,在真空甩带机上利用感应加 热装置重熔,并用高压氩气将熔融合金吹到高速旋转的铜辊表面,由此得到薄带试样,然后 再用纸屑粉碎机将薄带试样的长度粉碎至所需长度。 本发明的防腐复合层中,所述磷酸-氧化铜无机胶黏剂与所述非晶薄片的重量比 可以为10:0.1~1,具体的重量比也可以由本领域技术人员根据使用的场合、实际的工况等 来进行适当调节或选择。在一个优选的实施方式中,所述磷酸-氧化铜无机胶黏剂与所述非 晶薄片的重量比可以为10:0.3~0.8,例如,可以为约10:0.3、约10:0.4、约10:0.5、约10: 0.6、约10:0.7、约10:0.8等。 本发明的防腐复合层中,所述防腐连接层的制备过程包括:将所述磷酸-氧化铜无 机胶黏剂与所述非晶薄片混合均匀,将所得的混合材料涂覆于所述非晶合金层上形成所述 防腐连接层。 本发明的防腐复合层中,所述耐酸陶瓷层的制备过程包括将耐酸陶瓷粘结于所述 防腐连接层上,用于本发明的防腐复合层中耐酸陶瓷可以为本领域中的常见种类。在一个 优选的实施方式中,所述耐酸陶瓷可以为硅酸盐类耐酸陶瓷。 本发明还提供了上述技术方案任一项所述的防腐复合层作为管道或容器的防腐 复合内衬层的用途,其中,所述防腐复合层中的非晶合金层与所述管道或容器的内表面相 连。 本发明提供的防腐复合层具有牢固、稳定、厚度适宜的结构,而且具有优异的耐腐 蚀性能,可满足化工、冶金等领域的设备防腐需要,例如,管道或反应罐、物料罐、混合罐等 容器设备,尤其可适用于工况苛刻(如高温、高腐蚀性等)的工艺设备。在一个优选的实施方 式中,所述管道或容器为粉煤灰“一步酸溶法”生产氧化铝工艺中的管道或容器。 本发明还提供了一种用于管道或容器的防腐复合内衬层的制备方法,其以所述管 6 CN 111575629 A 说 明 书 4/8 页 道或容器的内表面为基底,在其上形成上述技术方案任一项所述的防腐复合层,其中,所述 防腐复合层中的非晶合金层与所述基底相连。 在一个优选的实施方式中,所述管道或容器为粉煤灰“一步酸溶法”生产氧化铝工 艺中的管道或容器。 本发明提供的制备方法中,在形成所述防腐复合层之前,可对所述基底进行如下 预处理过程:使用含有5~15wt%的氢氧化钠和5~15wt%的三聚磷酸钠的混合水溶液进行 清洗;以及 使用粒度为30~50μm的金刚石沙粒以30~70°之间的入射角进行喷砂粗化处理。 本发明提供的上述技术方案具有以下优点: (1)相对于现有的防腐内衬结构,本发明提供的防腐复合层包括非晶合金层、防腐 连接层以及耐酸陶瓷层,具有新颖的结构组成,该结构易于形成、结合牢固且稳定、厚度可 调。 (2)本发明的防腐复合层具有优异的耐腐蚀性能,针对化工、冶金等领域的特殊工 况具有多重防护作用,可用作管道、容器等设备的内衬层,有效解决了设备内衬对高温老 化、酸性腐蚀、多相流冲蚀等苛刻工况的局部耐受性问题,特别适用于粉煤灰“一步酸溶法” 生产氧化铝工艺,能够保证工艺生产的安全、稳定、长时间地运行。 (3)本发明的防腐复合内衬层制备方法工艺简便,无需复杂装置和高昂成本,非常 具有实际应用价值。 附图说明 图1为本发明的防腐复合层在不同制备步骤中的图像;其中,a)为雾化工艺后的非 晶合金粉末的扫描电镜图,b)为非晶合金层形成之后(经磷化处理)的涂层纵剖面的扫描电 镜图,c)为磷化处理后的非晶合金层的表面光学显微图,以及d)为防腐连接层形成之后的 复合层纵剖面的扫描电镜图; 上述各图中,A层即为非晶合金层,B层即为防腐连接层。