技术摘要:

本发明公开了一种电机机壳组装设备的出料缓冲装置,涉及电机壳体组装技术领域,旨在解决电机机壳速度过快的技术问题,其技术方案要点是侧板设有若干缓冲组件,缓冲组件包括缓冲板及扭簧,侧板顶壁设有若干容置槽,缓冲板的一端与安装槽内壁转动连接、另一端朝向出料槽 全部

背景技术:

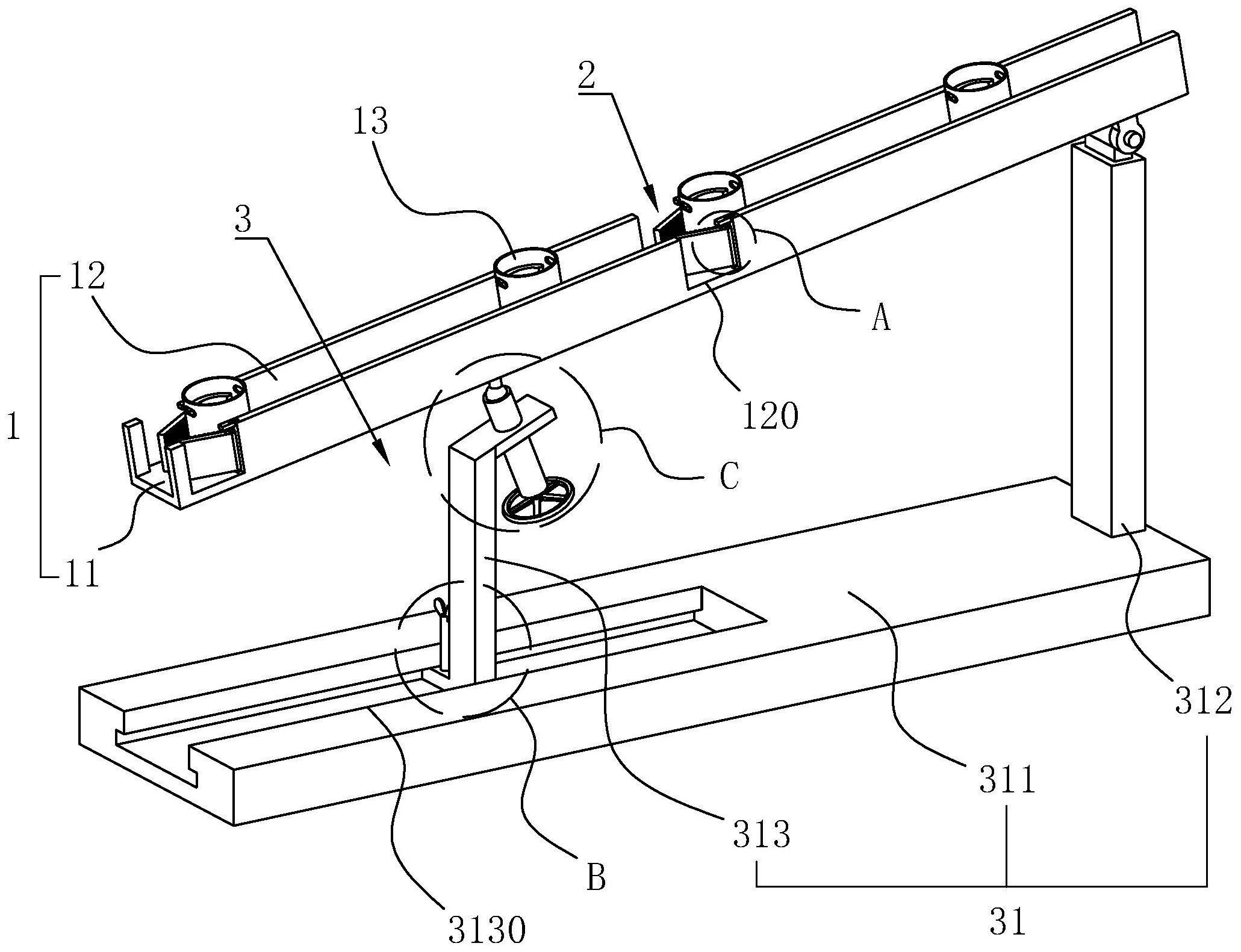

电机机壳组装设备是一种将磁瓦、卡簧及轴承安装至电机壳体内部的电机组装器 械。 现有技术中的电机机壳组装设备的出料装置参照图6所示,其包括出料槽体1及收 料箱14,出料槽体1倾斜设置,且出料槽体1的底端位于收料箱14上方。在电机机壳13组装完 成后,利用机械手将成品置于出料槽体1内部,此后在其自身重力作用下沿出料槽体1长度 方向滑动,并最终落入收料箱14内部,以完成出料。 上述中的现有技术方案存在以下缺陷:磁瓦、卡簧及轴承等若干部件组装至电机 机壳13内部后,其与电机机壳13的连接强度较低,而电机机壳13在自身重力作用下自由下 滑的过程至脱离出料槽体1的过程中一直处于加速状态,易导致其最终掉落至收料箱14内 部时,速度过快,从而受到的撞击程度较大,易引起磁瓦、卡簧及轴承等若干部件的松动,故 有待改善。

技术实现要素:

针对现有技术存在的不足,本发明的目的在于提供一种电机机壳组装设备的出料 缓冲装置,其具有可减小电机机壳脱离出料槽体时的速度的优势。 为实现上述目的,本发明提供了如下技术方案: 一种电机机壳组装设备的出料缓冲装置,包括出料槽体,所述出料槽体包括倾斜设置 的底板及固定连接于底板两侧的侧板,所述侧板设有若干缓冲组件,所述缓冲组件包括缓 冲板及扭簧,所述侧板顶壁设有若干容置槽,所述缓冲板的一端与安装槽内壁转动连接、另 一端朝向出料槽体内侧倾斜,所述缓冲板可绕其转动点转入转出容置槽,所述扭簧的两端 分别与容置槽内壁及缓冲板外壁相连。 通过采用上述技术方案,电机机壳自出料槽体顶部自上而下滑动的过程中,当电 机机壳滑动至与缓冲板相抵时,电机机壳需推开缓冲板并使得缓冲板克服扭簧的作用力转 动至容置槽内部,该过程中电机机壳需消耗其动能才能完成缓冲板的推动,从而使得电机 机壳经过缓冲组件时将会降低其速度。根据实际情况在出料槽体长度方向设置若干缓冲组 件,即可对电机机壳在出料槽体内部滑动的过程进行间歇性的减速,从而降低电机机壳脱 离出料槽体时的速度。 进一步地,所述容置槽内部设有安装板,所述侧板顶壁设有供安装板一端适配插 设的安装槽,所述安装槽与容置槽相连通,所述安装板的侧壁设有延伸块,所述安装槽内壁 设有供延伸块适配插设的延伸槽; 所述安装板朝向缓冲板的一侧设有安装轴,所述缓冲板外壁设有供安装轴插设的安装 4 CN 111585408 A 说 明 书 2/6 页 孔,所述缓冲板可绕安装轴轴心转动,所述扭簧的中部套设至安装轴外侧; 所述扭簧的两端均设有插杆,所述安装板与缓冲板相向的侧壁均设有供插杆适配插设 的插孔。 通过采用上述技术方案,可在扭簧使用较长时间、老化后对扭簧进行更换。操作如 下:人工将安装板、延伸块及安装轴整体上抬,使得安装板抽离安装槽,延伸块抽离延伸槽, 安装轴整体抽离安装孔,并使得扭簧两端的插杆均抽离插孔,即可实现扭簧的拆卸,此后将 新的扭簧套设至安装轴外侧,并重新将安装轴部分插设至安装孔内,再将新扭簧两端的插 杆分别插设至两插孔内,此后即可完成扭簧的更换,再最终将安装轴完全插设至安装孔内, 并使得安装板端部重新插设至安装槽内、延伸块重新插设至延伸槽内,即可完成缓冲板的 安装。整体上具有可对扭簧进行更换的优势。 进一步地,所述缓冲板外壁的插孔数量为三个以上,若干所述插孔以安装轴的轴 心为圆心均匀分布。 通过采用上述技术方案,可通过调节缓冲板的倾斜程度以调节缓冲组件对电机机 壳造成的减速效果。不同倾斜程度的缓冲板转至容置槽内部所需克服的扭簧转动的角度不 同,所需克服的弹性势能不同,因此可对电机机壳进行不同程度的减速。 操作如下:人工将安装板、延伸块及安装轴整体上抬,使得安装板抽离安装槽,延 伸块抽离延伸槽,安装轴部分抽离安装孔,此时可将扭簧底部的插杆插设至缓冲板顶壁的 其余插孔内,以实现对缓冲板初始倾斜程度的调节,操作方便。 进一步地,所述缓冲板朝向出料槽体顶部的一侧设有柔性的缓冲垫。 通过采用上述技术方案,缓冲垫可避免电机机壳与缓冲板直接硬性接触,从而使 得电机机壳在与缓冲板碰撞时不易被划出划痕,从而有效维护电机机壳外表面的平整度。 进一步地,所述缓冲垫朝向出料槽体顶部的一侧设有若干弹性凸棱。 通过采用上述技术方案,可提升缓冲垫整体的厚度,即可提升缓冲垫厚度方向上 的形变范围,以使得电机机壳撞击在缓冲垫上时,缓冲垫更便于发生变形,以吸收撞击,为 电机机壳提供缓冲作用。 进一步地,若干所述弹性凸棱内部均沿其长度方向设有变形空腔。 通过采用上述技术方案,可进一步提升弹性凸棱的可形变范围,以进一步提升其 吸收撞击的能力,从而进一步提升对电机机壳的缓冲作用。 进一步地,所述底板下方设有调节组件,所述调节组件包括支架及调节杆,所述支 架顶部与底板转动连接,所述支架贯穿设有调节孔,所述调节杆的中部与调节孔螺纹连接, 所述调节杆的端部与底板底壁相抵接。 通过采用上述技术方案,可通过调节出料槽体倾斜角度,以调节电机机壳在出料 槽体内部滑动过程中整体损失的重力势能,即可相应的改变其在该过程中获得的动力势 能,以实现电机机壳最终脱离出料槽体时的速度的调节。 操作如下:人工转动调节杆,调节杆相对于调节孔进行轴向移动,出料槽体在自身 重力作用下与调节杆的端部保持相抵接的状态,从而可实现出料槽体倾斜角度的调节。且 调节完毕后,调节杆在螺纹作用下实现自锁,状态稳定。 进一步地,所述调节杆朝向底板的端部设有球窝,所述球窝内部转动连接有球头, 所述球头伸出球窝的端部连接有支撑板,所述支撑板背向球头的一侧与底板底壁相抵接。 5 CN 111585408 A 说 明 书 3/6 页 通过采用上述技术方案,在转动调节杆将调节杆调节至所需位置后,人工转动球 头,使得支撑板背向球头的一侧与底板相贴合,避免调节杆端壁的边缘与底板直接接触,增 大与底板的接触面积,使得底板不易被刮伤。 进一步地,所述支架设有滑槽,所述滑槽内插设有滑板,所述滑板可沿滑槽长度方 向滑动,所述滑板侧壁的底部设有防脱板,所述滑槽内侧壁设有供防脱板适配插设的防脱 槽,所述防脱板沿其厚度方向设有锁止孔,所述锁止孔内螺纹连接有锁止杆,所述锁止杆端 部与滑槽内壁相抵接。 通过采用上述技术方案,可通过调节调节杆与出料槽体实际抵接的位置以调节对 出料槽体倾斜角度调节过程中的精度。具体为,调节杆与出料槽体抵接处距离出料槽体的 转动点的距离越大时,精度越高。 操作如下:人工拧松锁止杆,使得锁止杆端部不再抵紧滑槽槽底,此后即可恢复滑 板的可滑动状态,此后即可沿滑槽长度方向滑动滑板,调节完毕后,人工重新拧紧锁止杆, 使得锁止杆端壁重新抵紧滑槽槽底,以实现滑板的锁止,即可实现调节杆位置的调节,操作 方便。 进一步地,所述缓冲板底壁位于安装孔开口处设有与安装孔同轴心的延伸套筒, 所述延伸套筒背向缓冲板底壁的端壁与容置槽槽底相抵接。 通过采用上述技术方案,通过延伸套筒底壁与容置槽槽底相抵接以代替缓冲板底 壁与容置槽槽底相抵接,减少了与容置槽槽底的接触面积,实际使用过程中,容置槽槽底难 免积覆灰尘颗粒,减小与容置槽槽底的接触面积可使得受到更少的灰尘颗粒的摩擦,从而 更便于缓冲板进行转动。 综上所述,本发明包括以下至少一种有益效果: 1、采用了侧板设有若干缓冲组件,缓冲组件包括缓冲板及扭簧,侧板顶壁设有若干容 置槽,缓冲板的一端与安装槽内壁转动连接、另一端朝向出料槽体内侧倾斜,缓冲板可绕其 转动点转入转出容置槽,扭簧的两端分别与容置槽内壁及缓冲板外壁相连。电机机壳自出 料槽体顶部自上而下滑动的过程中,当电机机壳滑动至与缓冲板相抵时,电机机壳需推开 缓冲板并使得缓冲板克服扭簧的作用力转动至容置槽内部,该过程中电机机壳需消耗其动 能才能完成缓冲板的推动,从而使得电机机壳经过缓冲组件时将会降低其速度。根据实际 情况在出料槽体长度方向设置若干缓冲组件,即可对电机机壳在出料槽体内部滑动的过程 进行间歇性的减速,从而降低电机机壳脱离出料槽体时的速度。 2、采用了容置槽内部设有安装板,侧板顶壁设有供安装板一端适配插设的安装 槽,安装槽与容置槽相连通,安装板的侧壁设有延伸块,安装槽内壁设有供延伸块适配插设 的延伸槽;安装板朝向缓冲板的一侧设有安装轴,缓冲板外壁设有供安装轴插设的安装孔, 缓冲板可绕安装轴轴心转动,扭簧的中部套设至安装轴外侧;扭簧的两端均设有插杆,安装 板与缓冲板相向的侧壁均设有供插杆适配插设的插孔;缓冲板外壁的插孔数量为三个以 上,若干插孔以安装轴的轴心为圆心均匀分布。可通过调节缓冲板的倾斜程度以调节缓冲 组件对电机机壳造成的减速效果。不同倾斜程度的缓冲板转至容置槽内部所需克服的扭簧 转动的角度不同,所需克服的弹性势能不同,因此可对电机机壳进行不同程度的减速。 6 CN 111585408 A 说 明 书 4/6 页 附图说明 图1为本实施例的结构示意图; 图2为图1中的A处放大图; 图3为图1中的B处放大图; 图4为图1中的C处放大图; 图5为本实施例中用于体现球头与支撑板连接关系的结构示意图; 图6为现有技术中中用于体现电机机壳与出料槽体连接关系的结构示意图。 图中:1、出料槽体;11、底板;12、侧板;120、容置槽;13、电机机壳;14、收料箱;2、缓 冲组件;21、缓冲板;211、延伸套筒;22、扭簧;23、插杆;230、插孔;24、缓冲垫;25、弹性凸棱; 250、变形空腔;3、调节组件;31、支架;311、基座;312、竖杆;313、滑板;3130、滑槽;32、调节 杆;320、调节孔;33、球头;330、球窝;34、支撑板;35、防脱板;350、防脱槽;36、锁止杆;360、 锁止孔;4、安装板;40、安装槽;41、延伸块;410、延伸槽;42、安装轴;420、安装孔。