技术摘要:

本发明公开了一种城轨管状横梁和板状件的自动焊接方法,包括以下步骤:S1、将板状件的焊接端制作单边V型坡口;S2、焊接机械手分别在板状件上与管状横梁的轴线平行的平面上采集寻找特征点P1、板状件上的V型坡口处采集寻找特征点P2;管状横梁的管壁上沿其周向至少采集不 全部

背景技术:

城轨车辆焊接构架横梁牵引拉杆座及齿轮箱吊座等焊缝为管板插入式环焊缝,目 前采用手工焊接,由于横梁钢管直径较小,人工焊接轨迹为小直径圆周,焊接时需不断变换 焊枪角度,焊接过程中焊缝一次连续成型难度大,焊接中断势必造成焊接接头。而焊接接头 又是焊接缺陷集中部位,如接头清理不彻底,会导致焊缝熔合不良、夹渣等缺陷,焊缝返修 工作量增大且影响焊缝质量。 申请号为201711072273.7的中国专利公开了一种轨道车辆横梁双机协同自动焊 接方法,其可以包括如下步骤:通过焊接样板完成横梁结构模拟,根据焊接角度以及焊缝位 置确定样板焊缝的具体形式,样板焊缝包括由内到外焊接而成的预处理层、填充层和盖面 层;总体焊接遵循船型位置对称焊、先焊填充层后焊盖面层的焊接顺序,采用正面焊接-背 面焊接-正面焊接-立焊-立焊的焊接顺序;分别确定预处理层、填充层和盖面层的焊接电 流、电压、焊接速度和送丝速度;控制焊道压接质量,控制堆焊接头质量。 上述专利虽然解决了人工焊接的接头清理不彻底,会导致焊缝熔合不良、夹渣等 缺陷,但是存在着焊接机械手寻找确定焊缝位置不够精确,焊接轨迹效果差等问题。 有鉴于此特提出本发明。

技术实现要素:

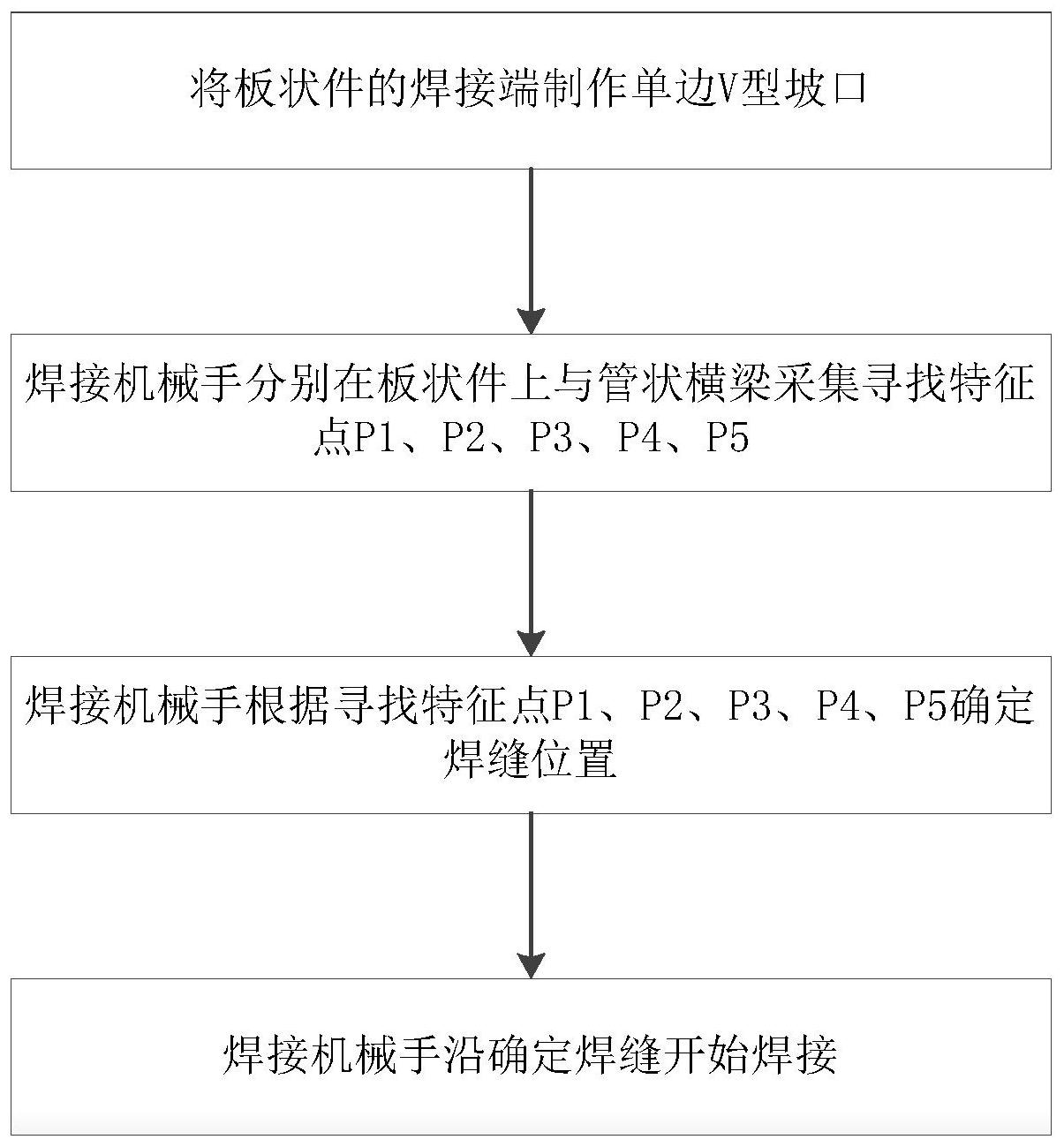

本发明要解决的技术问题在于克服现有技术的不足,提供一种城轨管状横梁和板 状件的自动焊接方法,通过焊接机械手寻找定位并焊接,解决人工焊接单边V型坡口环焊缝 过程中缺陷率高、焊接效率低等问题,显著提高焊缝质量及生产效率。同时本发明的寻找焊 缝的方法具有操作简单,精度高的特点。 为解决上述技术问题,本发明采用技术方案的基本构思是:一种城轨管状横梁和 板状件的自动焊接方法,包括以下步骤: S1、将板状件的焊接端制作单边V型坡口; S2、焊接机械手分别在板状件上与管状横梁的轴线平行的平面上采集寻找特征点 P1、板状件上的V型坡口处采集寻找特征点P2;管状横梁的管壁上沿其周向至少采集不同位 置的寻找特征点P3、P4、P5; S3、焊接机械手根据寻找特征点P1、P2、P3、P4、P5确定焊缝位置; S4、焊接机械手沿确定焊缝开始焊接。 进一步地,步骤S1和步骤S2之间还包括步骤: S1-1、焊接机械手焊接基准管状横梁工件和基准板状工件的基准焊缝,并存储基 准焊缝位置;焊接机械手在基准管状横梁工件和基准板状工件上按照上述寻找特征点P1、 4 CN 111590161 A 说 明 书 2/6 页 P2、P3、P4、P5的采集方式采集基准寻找特征点P1'、P2'、P3'、P4'、P5',根据基准寻找特征点 确定基准板状工件相对于基准管状横梁工件的位置。 进一步地,步骤S3中焊接机械手根据寻找特征点P1、P2、P3、P4、P5确定焊缝位置的 方法为: 焊接机械手根据寻找特征点P1、P2、P3、P4、P5确定待焊接的板状件相对于管状横 梁的位置,计算待焊接的板状件相对于管状横梁的位置和基准板状工件相对于基准管状横 梁工件的位置的偏移量,根据所述偏移量和基准焊缝位置确定焊缝位置。 进一步地,所述根据基准寻找特征点确定基准板状工件相对于基准管状横梁工件 的位置的方法为: 焊接机械手内设置以基准管状工件的中轴线为Y轴的三维坐标系,焊接机械手确 定基准寻找特征点P1'、P2'、P3'、P4'、P5'的三维坐标P1'(X1'、Y1'、Z1')、P2'(X2'、Y2'、 Z2')、P3'(X3'、Y3'、Z3')、P4'(X4'、Y4'、Z4')、P5'(X5'、Y5'、Z5'),通过寻找特征点P3' (X3'、Y3'、Z3')、P4'(X4'、Y4'、Z4')、P5'(X5'、Y5'、Z5')确定基准管状横梁的半径R'; 将P1'(X1'、Y1'、Z1')、P2'(X2'、Y2'、Z2')、P3'(X3'、Y3'、Z3')带入公式 和B'=Y2'-Y3'确定基准板状工件相对于基准管状横 梁工件的位置。 进一步地,所述计算待焊接的板状件相对于管状横梁的位置和基准板状工件相对 于基准管状横梁工件的位置的偏移量的方法为: 获得寻找特征点P1、P2、P3、P4、P5在机械手内设置的三维坐标系的三维坐标P1 (X1、Y1、Z1)、P2(X2、Y2、Z2)、P3(X3、Y3、Z3)、P4(X4、Y4、Z4)、P5(X5、Y5、Z5),通过寻找特征点 P3(X3、Y3、Z3)、P4(X4、Y4、Z4)、P5(X5、Y5、Z5)确定基准管状横梁的半径R; 将P1(X1、Y1、Z1),P2(X2、Y2、Z2)P3(X3、Y3、Z3),并将其带入下列公式: 和B=Y2-Y3; 和M=B-B'计算待焊接的板状件相对于管状横梁的位置和基准板状工件相 对于基准管状横梁工件的位置的偏移量。 进一步地,焊接机械手采集寻找特征点的方法为: 焊接机械手端部设置焊接喷嘴,焊接喷嘴上设置接触传感器,焊接机械手通过控 制焊接喷嘴上的接触传感器碰触焊接工件特征位置以采集寻找特征点。 进一步地,步骤S1-1和步骤S2之间还包括步骤: S1-2、对板状件和管状横梁进行定位焊,板状件和管状横梁的间隙为0-1.5mm。 优选地,所述定位焊采用不小于焊缝长度1/2长度的段焊进行固定焊接。 进一步地,步骤S1-2和步骤S2之间还包括步骤: S1-3、将焊缝位置及其两侧至少20mm范围内进行打磨清理,对焊缝位置进行人工 打底焊接。 优选地,人工打底焊接后将起弧点与收弧点进行打磨清除。 进一步地,步骤S4、焊接机械手沿确定焊缝开始焊接,包括: 焊缝的焊接形式为:焊缝自V型坡口的坡底至坡口至少依次包括:1道预处理层,4 5 CN 111590161 A 说 明 书 3/6 页 道填充层,4道封面层。 进一步地,焊接机械手包括焊接喷嘴,焊接机械手焊接填充层和封面层的过程中, 焊接喷嘴与管状横梁的角度随层道增加做相应调整,角度范围为43.5°-56°; 优选地,焊接机械手采用Z字运条方式实施焊接。 采用上述技术方案后,本发明与现有技术相比具有以下有益效果。 1、本发明通过焊接机械手寻找定位并焊接,解决人工焊接单边V型坡口环焊缝过 程中缺陷率高、焊接效率低等问题,显著提高焊缝质量及生产效率。 2、本发明通过根据寻找特征点P1、P2、P3、P4、P5确定焊缝位置的方法具有操作简 单,精度高的特点。 3、本发明的焊缝的焊道分布采用6层9道的焊道分布形式,其中,1道为人工打底 焊,2~5道为填充焊,6~9道为封面焊,优化了多层多道焊焊道分布。 下面结合附图对本发明的