技术摘要:

本发明涉及一种太阳能弹簧组合拉杆折弯机,涉及折弯机的技术领域,包括机架,机架上设置有折弯机构,折弯机构包括放置板、定位板、中部折弯装置、两端折弯装置,放置板设置在机架上,定位板设置在放置板上;中部折弯装置包括支撑臂、定位轮、折弯头、竖向驱动组件,支 全部

背景技术:

太阳能板是有多个太阳能电池片组装而成的组装件,是太阳能发电系统中的核心 部分,太阳的光照角度处于变化状态,为了太阳能板的效率,一般将太阳能板设置成可随着 光照进行转动,但是为了太阳能板稳定,会设置有弹簧来对太阳能板进行固定,同时还设置 有拉杆来调节弹簧的松紧度,拉杆通过折弯机折弯而成。 现有技术中,可参考授权公告号为CN205362302U的中国实用新型专利,其公开了 一种折弯机,包括折弯模具,折弯模具包括底板、设在底板上的下模、位于下模上方的上模, 下模包括左下模和右下模。将工件放置到左下模和右下模上,上模移动来工件进行折弯,拉 杆包括中部折弯处和两端折弯处,因此需要多步来对拉杆进行折弯而得到成品。 上述中的技术方案存在以下缺陷:拉杆在折弯过程中,需要经过多步折弯机折弯 完成,但是在多步折弯过程中,需要经过多次定位来完成,从而导致折弯过程中的精度较 低,降低了组合拉杆的质量。

技术实现要素:

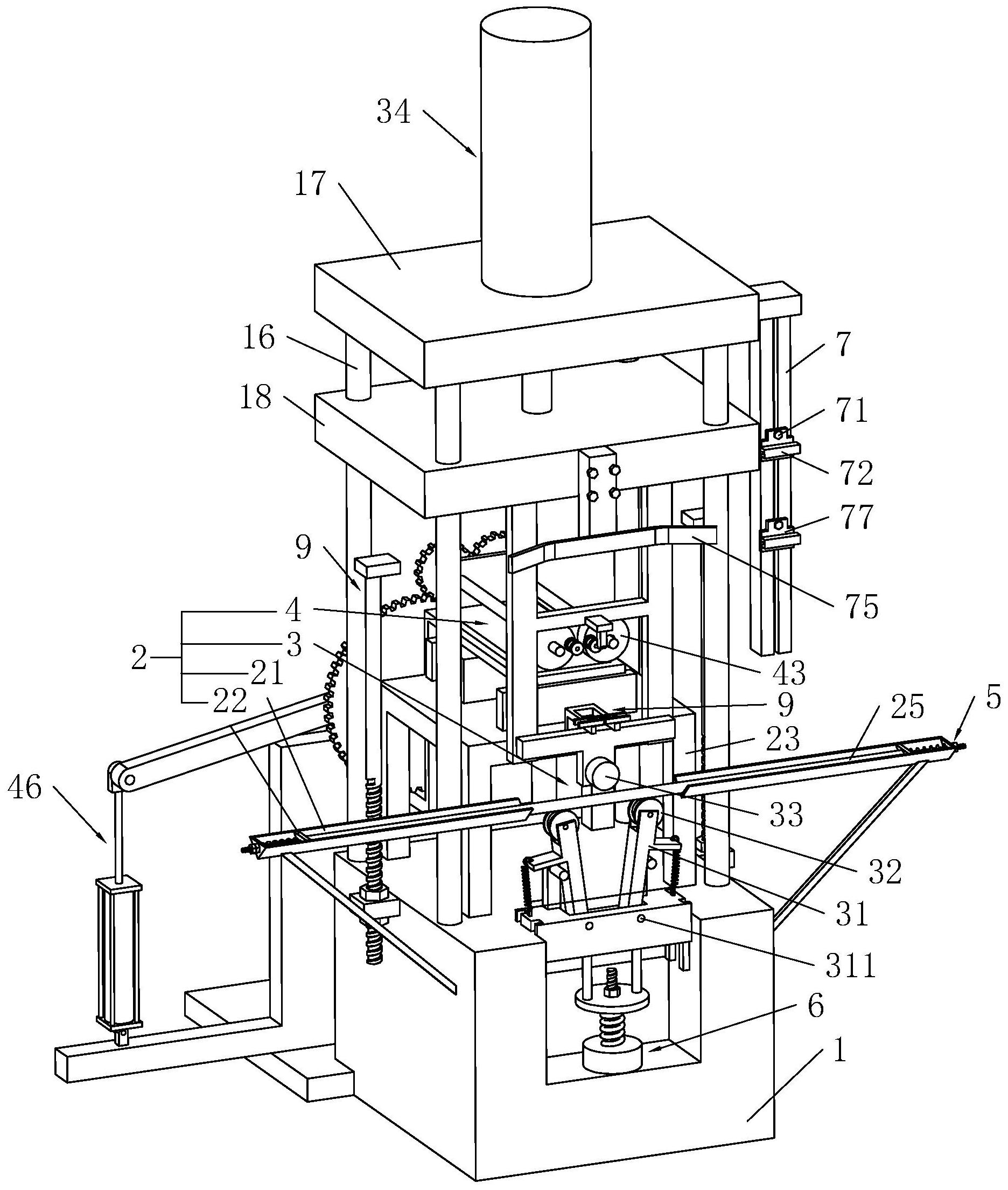

本发明的目的是提供一种太阳能弹簧组合拉杆折弯机,将拉杆本体的中部和两端 的折弯一次性完成,提高了折弯的精度,提高了拉杆本体折弯的质量 本发明的上述发明目的是通过以下技术方案得以实现的: 一种太阳能弹簧组合拉杆折弯机,包括机架,所述机架上设置有折弯机构,所述折弯机 构包括放置板、定位板、中部折弯装置、两端折弯装置,所述放置板设置在机架上且水平间 隔设置有两个并用来支撑拉杆本体,所述定位板设置在放置板上且抵触在拉杆本体的两端 上; 所述中部折弯装置设置在机架上,所述中部折弯装置包括支撑臂、定位轮、折弯头、竖 向驱动组件,所述支撑臂设置在机架上且位于两个放置板之间并沿拉杆本体轴线均布设置 有两个,所述定位轮转动设置在支撑臂上,所述折弯头竖向滑移安装在机架上且位于两个 支撑臂之间,所述竖向驱动组件设置在机架上;所述两端折弯装置设置在机架上且对拉杆 本体的两端进行折弯。 通过采用上述技术方案,将拉杆本体上放置到两个放置板上,且使得定位板抵触 到拉杆本体的两端上,然后竖向驱动组件启动带动折弯头向下移动,使得拉杆本体抵触到 定位轮上,然后折弯头继续向下移动,折弯头向下移动带动拉杆本体中部位置折弯完成后, 两端折弯装置启动来对拉杆本体的两端进行折弯,两端折弯完成后,竖向驱动组件启动带 动折弯头向上移动,从而即能取出拉杆本体,因此将拉杆本体的中部和两端的折弯一次性 完成,提高了折弯的精度,提高了拉杆本体折弯的质量;同时折弯时定位轮滚动在拉杆本体 上,降低了定位轮对拉杆本体的磨损,提高了拉杆本体的质量。 4 CN 111589916 A 说 明 书 2/8 页 本发明在一较佳示例中可以进一步配置为:所述两端折弯装置包括滑移架、水平 驱动组件、转动盘、定位柱、折弯柱、转动组件,所述滑移架水平滑移设置在机架上,所述水 平驱动组件设置在机架上且与滑移架连接,所述转动盘转动设置在滑移架上,所述定位柱 和折弯柱均设置在转动盘靠近拉杆本体一侧的侧壁上且定位柱轴线与转动盘转动轴线重 合,所述转动组件设置在滑移架上且驱动转动盘转动。 通过采用上述技术方案,中部位置折弯完成后,水平驱动组件启动带动滑移架朝 向拉杆本体移动,滑移架移动带动转动盘移动,使得拉杆本体位于定位柱和折弯柱之间,然 后转动组件启动带动转动盘转动,转动盘转动带动折弯柱转动来对拉杆本体的两端进行折 弯,折弯完成后,折弯头上移,然后取出拉杆本体,水平驱动组件带动折弯柱和定位柱从拉 杆本体上脱离,同时转动组件启动带动折弯柱回转到原位,以此来达到对拉杆本体的两端 进行折弯的目的。 本发明在一较佳示例中可以进一步配置为:所述转动组件包括主动齿轮、驱动齿 轮、驱动杆、转动气缸,所述主动齿轮设置在转动盘上,所述驱动齿轮转动设置在滑移架上 且与主动齿轮啮合,所述驱动杆设置在驱动齿轮上且伸出驱动齿轮外,所述转动气缸的两 端分别与驱动杆与滑移架转动连接。 通过采用上述技术方案,转动气缸启动带动驱动杆转动,驱动杆转动带动驱动齿 轮转动,驱动齿轮转动带动主动齿轮转动,主动齿轮转动带动转动盘转动,以此来达到驱动 气缸启动带动转动盘转动的目的。 本发明在一较佳示例中可以进一步配置为:所述机架上竖向滑移设置有缓冲架, 所述支撑臂设置在缓冲架上,所述机架上设置有对缓冲架进行缓冲的缓冲装置,所述缓冲 装置包括缓冲弹簧、缓冲板,所述缓冲弹簧设置在机架上且呈竖直状态,所述缓冲板设置在 缓冲弹簧的顶端且支撑在缓冲架底端上。 折弯头向下移动带动拉杆本体移动到定位轮上时,因为折弯头对拉杆本体的冲击 力较大,因此拉杆本体撞击到定位轮上时,定位轮容易对拉杆本体形成损伤,因此降低了拉 杆本体的质量; 通过采用上述技术方案,拉杆本体移动到定位轮上时,拉杆本体对定位轮形成冲击力, 因此定位轮向下移动带动支撑臂和缓冲架向下移动,缓冲架向下移动对缓冲板形成作用 力,因此缓冲弹簧对缓冲板形成缓冲,降低了定位轮对拉杆本体形成的损伤,提高了拉杆本 体的质量。 本发明在一较佳示例中可以进一步配置为:两个所述支撑臂远离定位轮的一端均 转动设置在缓冲架上且呈八字形,所述支撑臂上设置有与支撑臂靠近放置板一侧的缓冲架 连接且始终处于张紧状态的拉紧弹簧,所述缓冲架上且位于支撑臂靠近放置板一侧设置有 抵紧在支撑臂上的抵压柱。 拉杆本体折弯后会卡在两个定位轮之间,因此取下折弯本体时会浪费较多的时 间,降低了折弯机的生产效率; 通过采用上述技术方案,折弯头向下移动来对拉杆本体进行折弯时,以此来带动两个 支撑臂转动,使得两个定位轮相互靠近,以此来对拉杆本体进行折弯,同时折弯完成后,折 弯头向上移动,定位轮在张紧弹簧的作用下相互远离,因此增大了两个定位轮之间的距离, 从而即能很方便的将折弯后的拉杆本体取出,节省了取下拉杆本体的时间,提高了折弯机 5 CN 111589916 A 说 明 书 3/8 页 的生产效率。 本发明在一较佳示例中可以进一步配置为:所述机架上且位于转动盘和定位轮之 间设置有夹紧组件,所述夹紧组件包括夹紧臂、夹紧弹簧、夹紧块,所述夹紧臂设置有两个 且均通过转轴转动设置在机架上,两个所述夹紧臂位于转动盘和定位轮之间且配合来夹紧 拉杆本体,所述夹紧弹簧两端分别与两个夹紧臂远离拉杆本体一侧的侧壁连接并始终处于 拉紧状态,所述夹紧块设置在滑移架上且呈梯形并抵触在两个夹紧臂的一端上。 折弯头来对拉杆本体中部折弯后,定位轮与转动盘之间的拉杆本体长度较长,且 转动盘来对拉杆本体进行折弯时,拉杆本体并没有结构来对拉杆本体进行定位,因此转动 盘来对拉杆本体进行折弯时,拉杆本体容易弯曲,降低了拉杆本体的质量; 通过采用上述技术方案,折弯头向下移动带动夹紧块向下移动,因此折弯头在完成对 拉杆本体折弯后,夹紧块抵触在两个夹紧臂的一端上,使得两个夹紧臂配合来夹紧拉杆本 体,以此来对拉杆本体进行定位,因此降低了转动盘对拉杆本体进行折弯时拉杆本体弯曲 的概率,提高了拉杆本体的质量。 本发明在一较佳示例中可以进一步配置为:所述定位板沿放置板长度方向滑移设 置在放置板上,所述放置板上设置有调节定位板位置的调节组件,所述调节组件包括调节 板、调节螺杆、调节弹簧、调节螺母,所述调节板设置在两个放置板相互远离的一端上,所述 调节螺杆设置在两个定位板相背一侧的侧壁上且轴线平行于放置板长度方向并滑移穿设 在调节板上,所述调节弹簧套设在调节螺杆上且抵紧在调节板和定位板相对一侧的侧壁 上,所述调节螺母螺纹连接在调节螺杆上且抵紧在调节板上。 在生产过程中,拉杆本体的长度会有变化,但是定位板是固定的,并不能适用对不 同长度拉杆本体的定位,因此需要调节时会比较麻烦,浪费了较多的时间,降低了折弯机的 生产效率; 通过采用上述技术方案,拧动调节螺母来调节两个定位板之间的距离,因此即能来适 用对不同长度的拉杆本体进行定位的目的,节省了时间,提高了折弯机的生产效率;同时在 放入拉杆本体时,还能挤压其中一个定位板来增大了两个定位板之间的距离,然后放入拉 杆本体后,两个定位板抵触在拉杆本体的两端,以此来达到方便放入拉杆本体的目的。 本发明在一较佳示例中可以进一步配置为:所述机架上设置有对滑移板进行定位 的定位装置,所述定位装置包括固定座、定位螺杆、定位螺母,所述固定座设置在机架上,所 述定位螺杆竖向滑移穿设在固定座上且抵触在滑移板底端上,所述定位螺母螺纹连接在定 位螺杆上且抵紧在固定座上下两侧壁上。 滑移架移动来对拉杆本体进行折弯时,滑移架到达指定位置后在移动惯性的作用 下还会有向下移动的趋势,因此滑移架对竖向驱动组件的冲击力较大,因此竖向驱动组件 容易损坏,降低了竖向驱动组件的寿命; 通过采用上述技术方案,定位螺杆抵触在滑移架下侧壁上,以此来降低了滑移架向下 移动的概率,降低了滑移架对竖向驱动组件的冲击力,提高了竖向驱动组件的寿命,同时还 可以拧动定位螺母来调节定位螺杆的位置,以此来达到对不同位置的滑移架进行定位的目 的。 本发明在一较佳示例中可以进一步配置为:所述折弯柱上转动设置有对拉杆本体 进行折弯的转动套。 6 CN 111589916 A 说 明 书 4/8 页 折弯柱对拉杆本体进行折弯时,折弯柱与拉杆本体之间的摩擦力较大,因此折弯 柱对拉杆本体的磨损较大,降低了拉杆本体的质量; 通过采用上述技术方案,转动套来对拉杆本体进行折弯,降低了拉杆本体与转动套之 间的摩擦力,降低了转动套对拉杆本体的磨损,提高了拉杆本体的质量。 本发明在一较佳示例中可以进一步配置为:所述滑移架上设置有将拉杆本体导向 转动盘的导向片。 通过采用上述技术方案,导向片将拉杆本体导向到转动盘处,提高了转动盘对拉 杆本体进行折弯时位置的准确性,提高了转动盘对拉杆本体的折弯精度,提高了拉杆本体 的质量。 综上所述,本发明的有益技术效果为: 1、通过将拉杆本体放置到两个放置板上,然后竖向驱动组件启动带动折弯头来对拉杆 本体中部位置进行折弯,然后两端折弯装置启动来对拉杆本体的两端进行折弯,接着竖向 驱动组件启动带动折弯头向上移动,然后取下拉杆本体,因此将拉杆本体的中部和两端的 折弯一次性完成,提高了折弯的精度,提高了拉杆本体折弯的质量; 2、通过定位轮向下移动带动支撑臂和缓冲架向下移动,缓冲架向下移动对缓冲板形成 作用力,因此缓冲弹簧对缓冲板形成缓冲,降低了定位轮对拉杆本体形成的损伤,提高了拉 杆本体的质量; 3、通过折弯头对拉杆本体进行折弯时,两个定位轮在拉杆本体的作用下相互靠近来对 拉杆本体进行折弯,同时折弯完成后,定位轮在张紧弹簧的作用下相互远离来增大了两个 定位轮之间的距离,从而即能很方便的将折弯后的拉杆本体取出,节省了取下拉杆本体的 时间,提高了折弯机的生产效率; 4、通过折弯头向下移动带动夹紧块向下移动,因此折弯头在完成对拉杆本体折弯后, 夹紧块抵触在两个夹紧臂的一端上,使得两个夹紧臂配合来夹紧拉杆本体,以此来对拉杆 本体进行定位,因此降低了转动盘对拉杆本体进行折弯时拉杆本体弯曲的概率,提高了拉 杆本体的质量。 附图说明 图1是本发明的立体结构示意图; 图2是本发明中调节组件和缓冲装置的结构示意图; 图3是本发明的局部结构示意图,主要展示夹紧组件; 图4是本发明中夹紧臂和夹紧弹簧的结构示意图; 图5是本发明中两端折弯装置的结构示意图; 图6是本发明中定位装置的结构示意图。 附图标记:1、机架;11、支撑杆;12、缓冲架;13、支撑架;14、抵压柱;15、拉紧弹簧; 16、滑移柱;17、固定板;18、滑移板;19、竖直架;2、折弯机构;21、放置板;22、定位板;23、固 定架;24、水平转杆;25、拉杆本体;3、中部折弯装置;31、支撑臂;311、支撑转杆;32、定位轮; 321、限位槽;33、折弯头;34、竖向驱动组件;4、两端折弯装置;41、滑移架;42、水平驱动组 件;43、转动盘;44、定位柱;45、折弯柱;451、转动套;452、转动槽;46、转动组件;461、主动齿 轮;462、驱动齿轮;463、驱动杆;464、转动气缸;5、调节组件;51、调节板;52、调节螺杆;53、 7 CN 111589916 A 说 明 书 5/8 页 调节弹簧;54、调节螺母;6、缓冲装置;61、缓冲弹簧;62、缓冲板;63、定位盘;64、缓冲螺杆; 65、缓冲螺母;66、支撑柱;7、安装导轨;71、连接螺钉;72、红外感应开关;73、感应块;74、夹 紧架;75、导向片;76、转轴;77、安装座;8、夹紧组件;81、夹紧臂;82、夹紧弹簧;83、夹紧块; 9、定位装置;91、固定座;92、定位螺杆;921、抵压板;93、定位螺母。