技术摘要:

本发明涉及一种稠油双注稀采用气液混注装置。其技术方案是:包括双头注液器和气液混注器,双头注液器的注液器本体为环形套筒结构,在注液器本体的上下分别设有注液通道,注液通道的内腔设有密封钢球和支撑弹簧,在上注液器注液通道和下注液器注液通道之间设有出液通道 全部

背景技术:

在石油的开采过程中,稠油由于分子量而造成的分子间力较大,凝固点较高,粘度 大,而不易开采,目前,稠油开采方法有热水循环降粘、电热降粘、火烧油层、热水驱、蒸汽吞 吐及蒸汽驱、化学法等多种,目前,采用的方法主要是注气,注入高温CO2,以焖井的方式使 一些稠油中较稀的稠油开采出来,但在开采过程中,由于温度的变化又会出现结蜡现象,为 开采带来了很大的困难。 中国专利文献公开号CN1915488,专利名称为《一种井下稠油水热裂解催化降粘用 的催化剂》,它是由硅铝胶或氧化铝、粘土、固体超强酸混合配制而成的粉状物质,其各组分 含量为(以重量百分比计):硅铝胶或氧化铝2~60%、粘土5~50%、固体超强酸5~60%。本发明在 水蒸汽作用下,能够在油井下原位催化裂化稠油,改善原油粘度,粘度下降率达60%左右,结 合了蒸汽和化学法来实现的稠油稀释。 现有技术中,可以利用化学反应将稀油中的石蜡油进行分解,而变成短链,我们知 道,石蜡油主要是含17个碳原子及以上的液态烷烃混合物,其化学方程式为:C17H36→C8H18 C9H18 C8H18→C4H10 C4H8 而在稠油的化学法开采中,采用的催化剂是Al2O3,由于Al2O3的特殊性,不便于直接注 入到油层内,为此,我们可设计一种采用注入NaAlO(2 即偏铝酸钠)溶液的方式,通过再注入 CO2气体,通过化学反应在井下生成Al2O3,再利用CO2气体的高温,使稠油中的部分长链裂解 成短链,生成的短链还可以作为溶解剂再溶解稠油,从而实现稠油变稀开采。 具体反应式:2 NaAlO2 2CO2 H2O= Al2O3 2NaHCO3。 因此,设计一种专用的装置及方法来完成上述稠油开采要求,就很有必要。

技术实现要素:

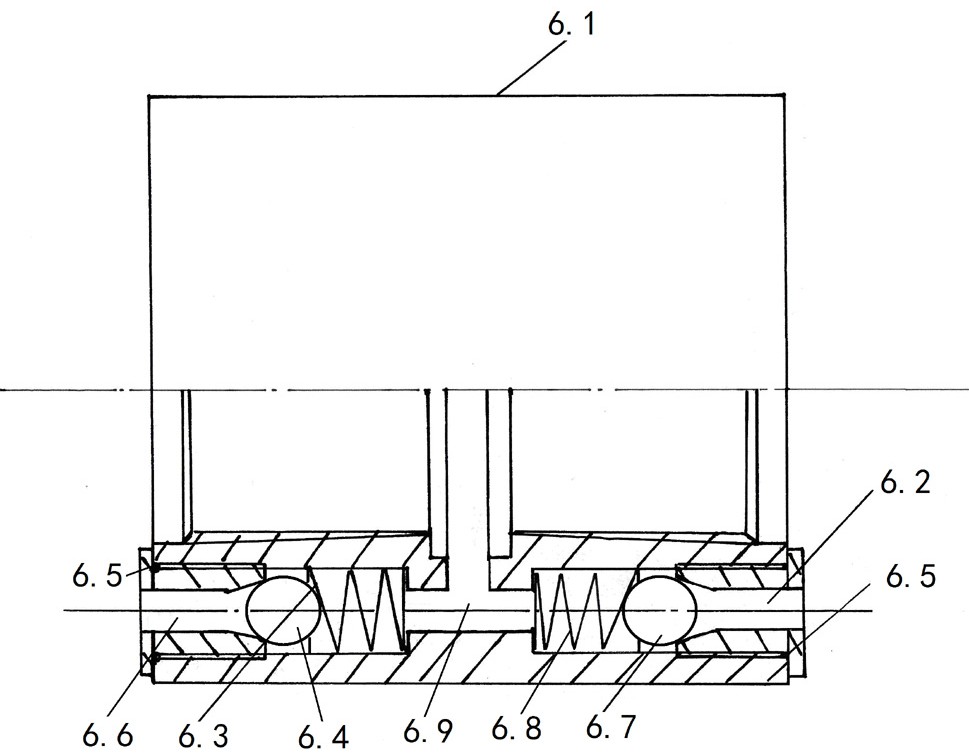

本发明的目的就是针对现有技术存在的上述缺陷,提供一种稠油双注稀采用气液 混注装置,本发明采用双注的方式,将高温二氧化碳气体和偏铝酸钠溶液同时注入井下,并 利用气液混注器生成需要的三氧化二铝,然后将稠油分解需要的催化剂三氧化二铝注入到 油藏中焖井,将稠油中的部分长链裂解成短链,生成的短链还可以作为溶解剂再溶解稠油, 从而实现了稠油稀采的目的。 本发明提到的一种稠油双注稀采用气液混注装置,其技术方案是:包括双头注液 器(6)和气液混注器(5),所述双头注液器(6)包括注液器本体(6.1)、注液器注射口(6.2)、 支撑弹簧(6.3)、密封钢球(6.4)、密封胶圈(6.5),所述注液器本体(6.1)为环形套筒结构, 在注液器本体(6.1)的上表面设有多个上注液器注液通道(6.6),在注液器本体(6.1)的下 表面设有多个下注液器注液通道(6.2),所述上注液器注液通道(6.6)的内腔设有上密封钢 3 CN 111594110 A 说 明 书 2/7 页 球(6.4)和上支撑弹簧(6.3),下注液器注液通道(6.2)的内腔设有下密封钢球(6.7)和下支 撑弹簧(6.8),在上注液器注液通道(6.6)和下注液器注液通道(6.2)之间设有出液通道 (6.9),出液通道(6.9)的一端与上注液器注液通道(6.6)和下注液器注液通道(6.2)相互连 通,另一端与气液混注器(5)连通; 所述气液混注器(5)包括进液割缝管(5.1)、载体(5.2)、气液均化室(5.3)、气体导流板 (5.4)、气液均化板(5.5)、多级毛细管(5.6)、混注器下腔体(5.7)、下接头(5.8),所述进液 割缝管(5.1)的一端连接在抽油泵筒(7)的底部,且进液割缝管(5.1)的侧壁与双头注液器 (6)的出液通道(6.9)连通,所述进液割缝管(5.1)的另一端设有圆形的气体导流板(5.4), 在气体导流板(5.4)与气液均化板(5.5)之间形成气液均化室(5.3),在气液均化板(5.5)的 下方设有多级毛细管(5.6)连通到混注器下腔体(5.7),所述的混注器下腔体(5.7)的底部 为下接头(5.8),用于连接泵下尾管(4)。 优选的,上述的出液通道(6.9)的流向与轴切面平行。 优选的,上述的多级毛细管(5.6)的长度占气液混注器(5)的长度至少三分之一以 上,上端与气液均化室(5.3)连通,下端与混注器下腔体(5.7)连通。 本发明提到的另一种稠油双注稀采用气液混注装置,其技术方案是:包括双头注 液器(6)和气液混注器(5),所述双头注液器(6)包括注液器本体(6.1)、注液器注射口 (6.2)、支撑弹簧(6.3)、密封钢球(6.4)、密封胶圈(6.5),所述注液器本体(6.1)为环形套筒 结构,在注液器本体(6.1)的上表面设有多个上注液器注液通道(6.6),在注液器本体(6.1) 的下表面设有多个下注液器注液通道(6.2),所述上注液器注液通道(6.6)的内腔设有上密 封钢球(6.4)和上支撑弹簧(6.3),下注液器注液通道(6.2)的内腔设有下密封钢球(6.7)和 下支撑弹簧(6.8),在上注液器注液通道(6.6)和下注液器注液通道(6.2)之间设有出液通 道(6.9),出液通道(6.9)的一端与上注液器注液通道(6.6)和下注液器注液通道(6.2)相互 连通,另一端与气液混注器(5)连通; 所述的气液混注器(5)包括进液割缝管(5.1)、载体(5.2)、气液均化室(5.3)、气体导流 板(5.4)、气液均化板(5.5)、多级毛细管(5.6)、混注器下腔体(5.7)、下接头(5.8)、混注器 中腔体(5.9),所述进液割缝管(5.1)的一端连接在抽油泵筒(7)的底部,且进液割缝管 (5.1)的侧壁与双头注液器(6)的出液通道(6.9)连通,所述进液割缝管(5.1)的另一端设有 圆形的气体导流板(5.4),在气体导流板(5.4)与气液均化板(5.5)之间形成气液均化室 (5.3),在气液均化板(5.5)的下方设有多级毛细管(5.6)连通到混注器中腔体(5.9),混注 器中腔体(5.9)的下方通过另一组多级毛细管(5.6)连通到混注器下腔体(5.7),所述的混 注器下腔体(5.7)的底部为下接头(5.8),用于连接泵下尾管(4)。 本发明的有益效果,具体如下: 1.由于设计了本发明的专用气液混注装置,使稠油双注稀采工艺可以实现,进而使得 稠油在油藏中发生了质的变化,即稠油的物理流动性变强,且大大提高了作业效果,使作业 周期得到2-3倍以上的延长; 2.由于是气液双注,是采用的稠油裂解的方式,所以,大大提高了抽油与输油的稳定 性,即降低在抽油与输油中,由于结蜡造成堵塞的困境的难度,即有利于抽油与输油; 3.由于气液双注,注气时,具有免压吸附作用,使油井套管内NaAlO2溶液容易被吸走, 且双头注液器为单向的,所以不易腐蚀套管,且NaAlO2为碱性,CO2为酸性气体,所以该工艺 4 CN 111594110 A 说 明 书 3/7 页 的使用比单注更有利于套管(即油井)的保护。 附图说明 附图1是本发明的结构示意图; 附图2是双头注液器的结构示意图; 附图3是气液混注器的第一种实施例的结构示意图; 附图4是气液混注器的A-A结构示意图; 附图5是气液混注器的第二种实施例的结构示意图; 附图6是泵下尾管的结构示意图; 附图7是偏铝酸钠溶液配置器的结构示意图; 上图中:油井套管1、油藏2、高温封隔器3、泵下尾管4、气液混注器5、双头注液器6、抽油 泵筒7、抽油泵柱塞8、注采管柱9、抽油杆10, 注液器本体6.1、注液器注射通道6.2、支撑弹簧6.3、上密封钢球6.4、密封胶圈6.5、上 注液器注液通道6.6、下密封钢球6.7、下支撑弹簧6.8、出液通道6.9, 进液割缝管5.1、载体5.2、气液均化室5.3、气体导流板5.4、气液均化板5.5、多级毛细 管5.6、混注器下腔体5.7、下接头5.8, 尾管本体4.1、座封剪钉4.2、球座4.3、尾管密封钢球4.4、密封胶圈4.5、限位座4.6、裸 孔4.7、过液孔4.8, 反应器a1、釜盖a2、搅拌器a3,冷凝水出口1.1、冷凝水进口1.2、冷凝容器1.3、反应容器 1.4、偏铝酸钠溶液1.5、氢氧化钠溶液进出口1.6, 搅拌轴3.1、动力齿轮3.2、轴承座3.3、转动轴承3.4、搅拌执行器3.5、三氧化二铝进出 孔3.6。