技术摘要:

本发明公开了一种安全可靠的玻璃烫钻研磨设备,包括壳体、升降板、吸附盘、抵块、进料口、移动门、驱动装置、夹持装置、设研磨机、清理筒;所述驱动装置包括第一弹簧、第一齿条、滑槽、发条、齿轮、限位块、气动机构;所述发条固设在滑槽上,且发条穿过所述两块导向块 全部

背景技术:

在制作烫钻研磨过程中,由于玻璃烫钻体积小,因此现有技术中一般对多个烫钻 通过吸塑胶片进行固定,然后一次性研磨抛光;在此技术中需要人工将粘有玻璃烫钻的吸 塑胶片放置到研磨盘上,由于研磨过程中没有任何保护措施使得设备在研磨过程中存在安 全隐患;进一步的由于需要人工将吸塑胶片进行装卸一方面影响了研磨效率,另一方面降 低了设备的安全性。

技术实现要素:

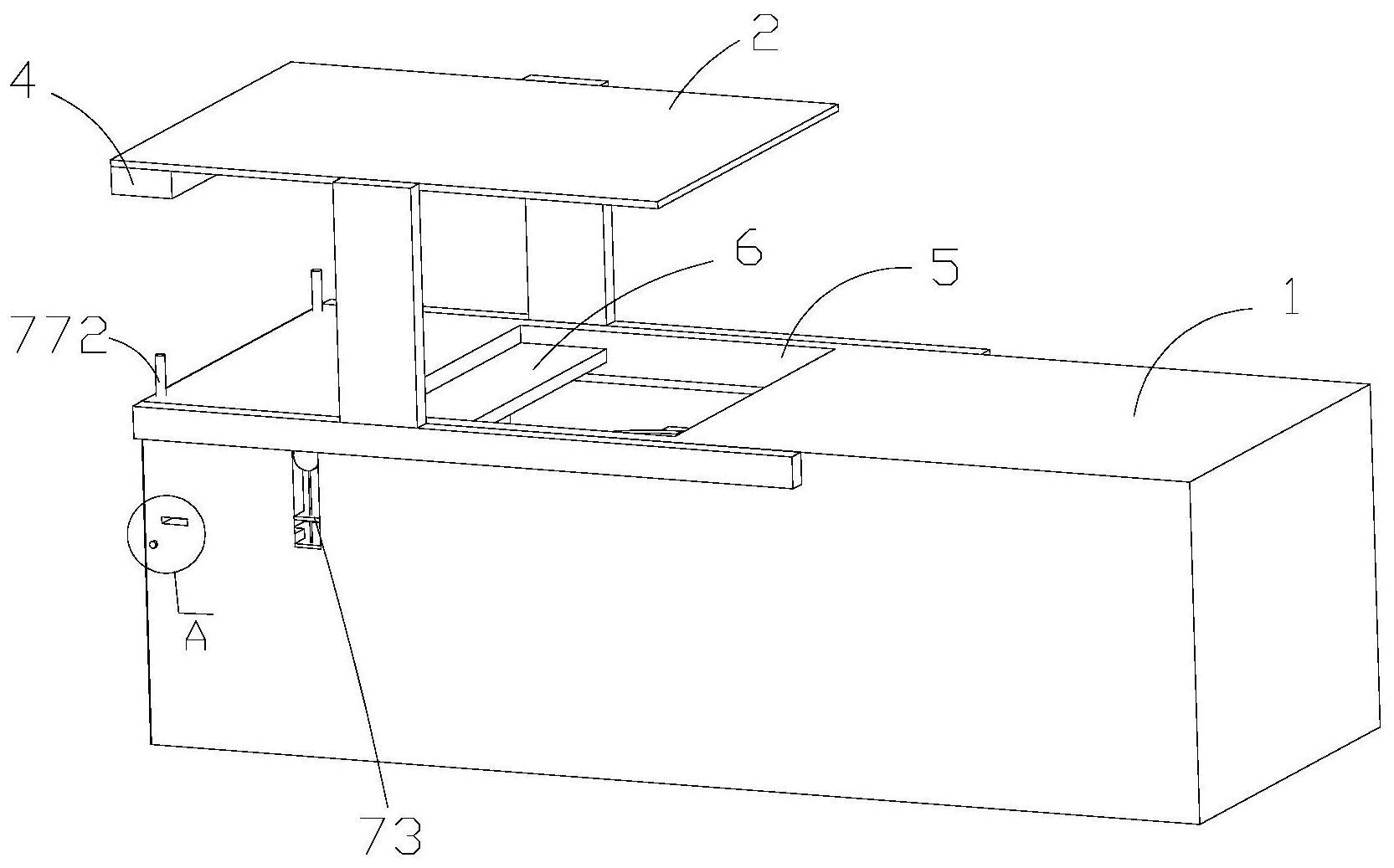

本发明为了克服现有技术的不足,提供一种的安全可靠的玻璃烫钻研磨设备。 为了实现上述目的,本发明采用以下技术方案:一种安全可靠的玻璃烫钻研磨设 备,包括壳体、设于所述壳体上的升降板、设于所述升降板下的吸附盘、设于所述升降板下 的驱动块、设于所述壳体上的进料口、设于所述进料口上的移动门、设于所述壳体内的驱动 装置、设于所述壳体内的夹持装置、设于所述壳体内的研磨机及设于所述研磨机一侧的清 理筒;所述驱动装置包括设于所述移动门上的第一弹簧、设于所述移动板下的第一齿条、开 设于所述壳体侧边上的滑槽、设于所述滑槽内的发条、设于所述发条上的齿轮、设于所述滑 槽内的导向块及设于所述壳体内的气动机构;所述第一弹簧连接移动门和进料口;设于所 述移动齿条固设于所述移动板下;所述齿轮可转动的与发条配合连接,该齿轮可与第一齿 条相啮合;所述导向块为两块,分别固设在滑槽内;所述发条固设在滑槽上,且发条穿过所 述两块导向块且固定在导向块上。 设备启动时,首先将粘有玻璃烫钻的吸塑胶片放置在吸附盘上;然后进一步的启 动升降板,将吸塑胶板送入进料口内;同时驱动块开始抵压气动机构,此时启动机构驱动移 动门快速打开;使得升降板能顺利进入到壳体内,然后夹持装置将吸塑胶板放置在研磨机 上;进一步升降板开始上移复位,此时驱动块脱离气动机构,同时气动机构再次驱动移动门 缓慢关闭,让升降板能顺利复;然后启动研磨机,进一步的对玻璃烫钻进行研磨;当研磨结 束后移动夹持装置使得夹持装置将吸塑胶板自动放置进清洗筒内,进行对玻璃烫钻的清 洗;通过驱动块的设置实现了升降板下降的时候首先驱动启动机构运行,防止升降板下降 的时候吸附盘会撞到移动门上,提高了设备的安全性;通过移动门的设置实现了设备在研 磨的过程中对壳体的封闭,防止在研磨过程中玻璃粉末溅到生产车间内,进一步提高了设 备的研磨时的安全可靠性;通过清理筒的设置实现了清理掉玻璃烫钻上的残余玻璃粉末, 一方面提高了玻璃烫钻的质量,另一方面防止玻璃烫钻粉末误伤工人;通过第一弹簧的设 置实现了对移动门的快速开启时进行缓冲,防止移动门移动过快导致移动门卡住;通过发 条的设置实现了驱动第一齿条移动,进一步的扩大了移动门的移动行程;通过气动机构的 4 CN 111571426 A 说 明 书 2/7 页 设置实现了对移动门的自动开启和关闭,提高了设备的自动化,减少工人对产品的直接接 触,进一步的增加了安全性;通过导向块的设置使得发条移动的轨迹始终保持与壳体底面 垂直,防止位置错位导致吃了转动不顺畅。 所述气动机构包括开始与所述壳体上的气孔、设于所述气孔内的推杆、开设于所 述气孔上的进气阀、设于所述推杆上的第二弹簧、设于所述推杆下的进阶块、设于所述进阶 块上的第三弹簧、设于所述壳体内的拉动组件、设于所述拉动组件下的充气组件;所述气孔 纵截面为L形,开设于所述壳体顶部,与壳体底面垂直;所述推杆可滑动的放置在气孔内,该 推杆可与驱动块相抵;所述第二弹簧连接推杆和气孔;所述进阶块可滑动的嵌在气孔内,位 于推杆下方;所述第三弹簧连接进阶块和气孔;所述拉动组件用去驱动发条旋转;所述进气 阀连接气孔和设备外界。 当升降板开始移动的时候,首先驱动块会和推杆相抵;进一步的驱动推杆向下移 动,然后推杆在移动的过程中驱动产生的气压推动进阶块向下移动;此时进阶块开始驱动 拉动组件,然后拉动组件拉动发条开始转动;进一步的驱动移动门开始打开;然后当升降板 向上移动复位的时候,驱动块脱离推杆;进一步的第二弹簧开始作用使得推杆向上复位,同 时气阀打开,气孔内气压与外界相等,此时进阶块开始移动;然后充气组将对拉动组件开始 充气,在气压的作用下使得移动门关闭;通过推杆的设置实现了对气孔进行打气,增加气孔 内的气压;通过进阶块的设置实现了根据气压的改变自动启动拉动组件和充气组件,提高 了稳定性;通过进气阀的设置实现了复位气孔对外界吸气,使得气孔内的气压恢复正常,从 而使得进阶块的移动。 所述拉动组件包括设于所述壳体内的移动槽、设于所述移动槽内的扣爪、设于所 述抓扣上的第四弹簧、设于所述移动槽上的百叶门、设于所述移动槽内的第一单项阀;所述 移动槽开设于壳体上,该移动槽一端为斜面;所述扣爪可伸缩的固设于滑动块上,该扣爪可 扣住发条移动;所述第一单向阀连接移动槽和充气组件。 设备启动时,移动槽内存在气压,顶住扣爪不会移动;进一步的当进阶块向下移动 的时候,首先会驱动百叶门打开;此时移动槽内的气体瞬间被释放,进一步的第四弹簧开始 作用,驱动扣爪移动;在移动的时候扣爪扣住发条移动,此时发条带动第一齿条移动,从而 实现移动门快速打开;通过第四弹簧的作用使得在移动槽失去气压后快速复位,从而实现 移动门的快速打开,防止升降板撞到移动门上;通过百叶门的设置是增加移动槽的泄压口 的面积,使得移动槽的泄压速度增快。 所述百叶门包括设于所述移动槽上的泄压槽、设于所述泄压槽上的第二齿条、设 于所述泄压槽上百叶板、设于所述百叶板上的第二齿轮和扭簧;所述泄压槽开设于所述移 动槽内,该槽开设方向朝向设备外;所述第二齿条可移动的嵌在泄压槽底部,该第二齿条一 端为斜面,且该端位于气孔内;所述百叶板为多块,可旋转的嵌在泄压槽内,该百叶板沿第 二齿条长度方向均匀设置;所述第二齿轮可与第二齿条啮合;所述扭簧连接百叶板和泄压 槽。 当进阶块向下移动的时候,首先会与第二齿条相抵;进一步的第二齿条开始横向 移动,从而带动百叶板发生旋转;从而打开泄压槽;进一步的移动槽内的气体快速被排除; 当进阶块向上移动复位的时候,扭簧开始作用;使得泄压槽在此封闭;通过泄压槽的设置增 大了移动槽气体排除的面积,进一步提高了泄压的效果;通过百叶板的设置实现了自动对 5 CN 111571426 A 说 明 书 3/7 页 泄压槽的启闭,且提高了泄压槽的密封效果。 所述扣爪包括设于所述移动槽内的第一滑块、开设在第一滑块上的开槽、设于所 述开槽内的第五弹簧、设于所述第五弹簧上的伸缩爪;所述第一滑块可移动的嵌在移动槽 内,该第一滑块与第四弹簧相连;所述伸缩爪横截面为L形,且端面为斜面,该伸缩爪可移动 的嵌在开槽内,可与发条相接触;所述第五弹簧连接伸缩爪和第一滑块。 当第四弹簧作用拉动第一滑块移动的时候;进一步伸缩爪在移动的时候会扣住发 条;进一步的随着第一滑块的移动,伸缩爪与移动槽相抵;此时在第五弹簧的作用下,驱使 伸缩爪箱开槽内移动;从而将发条扣进移动槽内;进一步的伸缩爪带动发条开始移动,从而 驱动发条转动;通过此机构的设置使得扣爪在移动的时候能更好的扣住发条,防止发条在 移动的时候脱离扣爪,导致发条转动不平稳。 所述充气组件包括设于所述移动槽下方的储气槽、设于是储气槽内的限位块、设 于所述储气槽内的固定板、设于所述固定板上的第六弹簧、设于所述第六弹簧上的第二滑 块、设于所述储气槽内的第二单向阀;所述限位块可移动的嵌在储气槽内,该限位块可与第 一单向阀相抵;所述固定板位于第一单项阀右侧,且该固定块与储气槽上表面存在间距;所 述第二单项阀连接储气槽和气动。 当进阶块向下移动的时候,首先会和限位块相抵,驱动限位块移动;使得限位块与 第一单项阀相抵,从而堵住第一单项阀;进一步的在进阶块的移动下,气孔内气压增大;导 致第二单向阀开启,从而对储气槽内开始打气;在气压的作用下第二滑块开始移动;当进阶 块向上移动复位的时候,在气压的作用下关闭第二单向阀;进一步的气压驱动限位块移动, 打开第一单向阀;进一步第六弹簧开始作用,将储气槽内的气体打进移动槽内;进一步的驱 动扣爪在此移动,在扣爪的移动过程中对发条进行复位;然后在第一弹簧的作用下移动门 开始缓慢复位;通过限位的设置实现了在对储气槽进行打气的时候首先对第一单向阀进行 密封,防止气体进入到移动槽内,影响爪扣的移动;通过第六弹簧的设置实现了当储气槽失 去气压后对第二滑块的移动复位,进一步将气体缓慢的打入移动槽内,从而使得抓扣缓慢 移动复位;通过此机构的设置实现了对抓扣的自动缓慢复位,进一步实现了移动门的缓慢 关闭,从而使得升降板能有足够的时间从进料口内出来,提高了设备的安全性。 所述限位块包括设于所述储气槽内的第三滑块、设于所述第三滑块上端面的第七 弹簧、设于所述第七弹簧上的堵球、设于所述第三滑块下端面减速件;所述第三滑块可移动 的嵌在储气槽内,该第三滑块一端横截面为倾斜面,且该倾斜面位于气孔内;所述堵球可伸 缩的嵌在第三滑块上表面,该堵球可与第一单向阀相抵。 当进阶块向下移动的时候,首先产生的气压驱动第三滑块开始移动;进一步的第 三滑块在减速件的作用下自动移动;此时堵球与第一单向阀相抵;进一步的进阶块继续移 动,使得第三滑块与进阶块相抵;对第三滑块的限位,防止由于气压的影响第三滑块移动, 导致堵球脱离第一单向阀;然后进阶块向上移动的时候,在减速件的作用下第三滑块缓慢 移动;当进阶块完全脱离第二齿条后,堵球与第一单向阀脱离;通过第三滑块的设置实现了 堵球可根据气孔内的气压变化进行移动,提高了设备的自动化;通过堵球的设置实现了设 备在对储气槽进行打气的时候,与移动槽进行密封隔离;防止打气的时候气体进入到移动 槽内,影响爪扣的移动。 所述减速件包括设于第三滑块下端面的减速槽、设于所述减速槽内的第八弹簧、 6 CN 111571426 A 说 明 书 4/7 页 设于所述第八弹簧上的减速辊、开设于所述储气槽内梯形槽、设于所述梯形槽内的卡槽;所 述减速辊可旋转的嵌在减速槽内,该减速辊可与梯形槽相抵且可与卡槽相嵌。 当进阶块向下移动的时候,产生的气压首先驱动第三滑块移动;进一步的减速辊 脱离卡槽,此时减速辊在第八弹簧的作用下在梯形槽内转动,带动第三化滑块移动;实现了 第三滑块快速对第一单向阀的堵塞;当进阶块向上移动后,在气压的作用下驱动第三滑块 开始移动;此时在第八弹簧和梯形块的影响下使得第三滑块缓慢移动;通过减速辊的设置 一方面使得与梯形块表面相滚,使得第三滑块快速对第二单向阀的堵塞;通过卡槽的设置 使得减速辊能在梯形块上得到限位,使得减速辊不会在储气槽失去气体后在梯形槽的影响 下再次堵塞第一单向阀;通过第八弹簧的设置实现了在气体挤压第三滑块的时候能对第三 滑块进行缓慢移动,使得进阶块有足够的时间复位;通过次组件的设置使得在对移动槽打 气前有个时间差,使得有足够的时间对进阶块进行复位且对第二齿条进行复位。 所述夹持装置包括开设于所述壳体内壁上的滑动轨道、设于所述滑动轨道上的移 动滑块、设于所述移动滑块上的两块第一圆弧爪、设于所述第一圆弧爪内的第九弹簧、设于 所述第一圆弧爪下的固定槽、设于所述固定槽内的第二圆弧爪、设于所述第二圆弧爪上的 第十弹簧、设于所述第二圆弧爪上的抵块;所述滑动轨道纵截面为L形;所述第一圆弧爪可 相互滑动嵌在一起,该第一圆弧爪表面为斜面;所述第二圆弧爪可移动的嵌在固定槽内,且 抵块纵截面为三角形;所述抵块一端横截面为三角形,该抵块可移动的嵌在固定槽上且固 设于第二圆弧爪上。 当吸塑胶板在升降板的驱动下,进入到第一圆弧爪上;进一步的吸塑胶板开始挤 压第一圆弧爪开始移动;使得吸塑胶板向下移动,然后吸塑胶板嵌进固定槽内,实现对吸塑 胶板的固定;进一步的移动滑块开始想研磨机开始移动,将玻璃烫钻进行研磨;然后研磨完 成后,在此启动移动滑块向清理筒移动;进一步的在移动滑块向下进入到清理筒的时候,清 理筒壁会与抵块相抵,驱动第二圆弧爪开始移动;进一步的将吸塑胶板挤进清理筒;通过第 一圆弧爪的设置实现了对吸塑胶板的相嵌移动,使得吸塑胶板能顺利进入的到固定槽内; 通过固槽的设置使得吸塑胶板能固定在设备中,防止在研磨时发生错位;一方面提高了研 磨效果,另一方面增加了固定,防止玻璃烫钻的脱落;通过第二圆弧爪的设置实现了对吸塑 胶板的自动下料,代替了人工卸料,一方面提高了工作效率,另一方面防止玻璃谈烫钻经过 研磨后玻璃粉末误伤工人,提高了设备的安全可靠性。 综上所述本发明具有以下优点:设备通过升降板的移动实现了自动将吸附有玻璃 烫钻的吸塑胶板自动送进正在运转的设备中,一方面提高了工作效率,另一方面提高了设 备的安全可靠性;然后在升降板的移动时同时驱动气动机构,首选驱动发条快速转动实现 对移动门的快速开启,使得吸塑胶板能顺利进入到设备内;然后通过储气槽对移动槽进行 充气,通过气压对爪扣的复位,实现了移动门缓慢关闭;使得升降板能顺利退出设备;设备 通过移动门使得设备在研磨的时候处于密封状态,提高了设备的安全性;设备还通过夹持 装置实现了对吸塑胶板的固定,并且实现了清洗时对吸塑胶板的自动脱离;全程实现自动 化,一方面提高了设备的效率,另一方提高了设备研磨的安全可靠性。 附图说明 图1为本发明的结构示意图。 7 CN 111571426 A 说 明 书 5/7 页 图2为本发明的左视图。 图3为本发明的图2中沿A-A的剖视立体图。 图4为本发明的局部剖视图。 图5为本发明的图4中B处局部图。 图6为本发明的图1中A处局部图。 图7为本发明的图4中C处局部图。 图8为本发明的百叶门的结构示意图。 图9为本发明的扣爪的爆炸示意图。 图10为本发明的图3中D处局部图。 图11为本发明的限位块的局爆炸示意图。 图12为本发明的夹持装置的爆炸示意图。