技术摘要:

本发明公开了一种陶瓷和PVDF复合涂布锂电隔膜及其制备方法,所述制备方法包括以下步骤:步骤1,利用将水系陶瓷浆料涂布于基膜上;步骤2,在陶瓷表面不烘干的情况下,利用将水系PVDF浆料涂布于陶瓷表面后,烘干。与逐层涂布两步烘干(先涂完氧化铝进行烘干后在进行PVDF的 全部

背景技术:

氧化铝和PVDF(聚偏氟乙烯六氟丙烯)复合功能涂层隔膜是2019锂电隔膜市场的 主流之一。在氧化铝涂层的热稳定性的基础上覆盖一层PVDF可以进一步满足锂电池性能的 需求。其中的PVDF涂层工艺有微凹版辊涂和旋转喷涂两种工艺。一般复合涂层隔膜的制备 方法是逐层式的涂布方法,即在基膜上涂完氧化铝进行烘干后在进行PVDF的旋转喷涂再烘 干,以上加工工艺得到的PVDF堆积密度松弛,厚度大,由此提高了锂电隔膜的厚度,而且利 用该方法得到的复合功能涂层粘结力小,由此降低了锂电隔膜的质量。

技术实现要素:

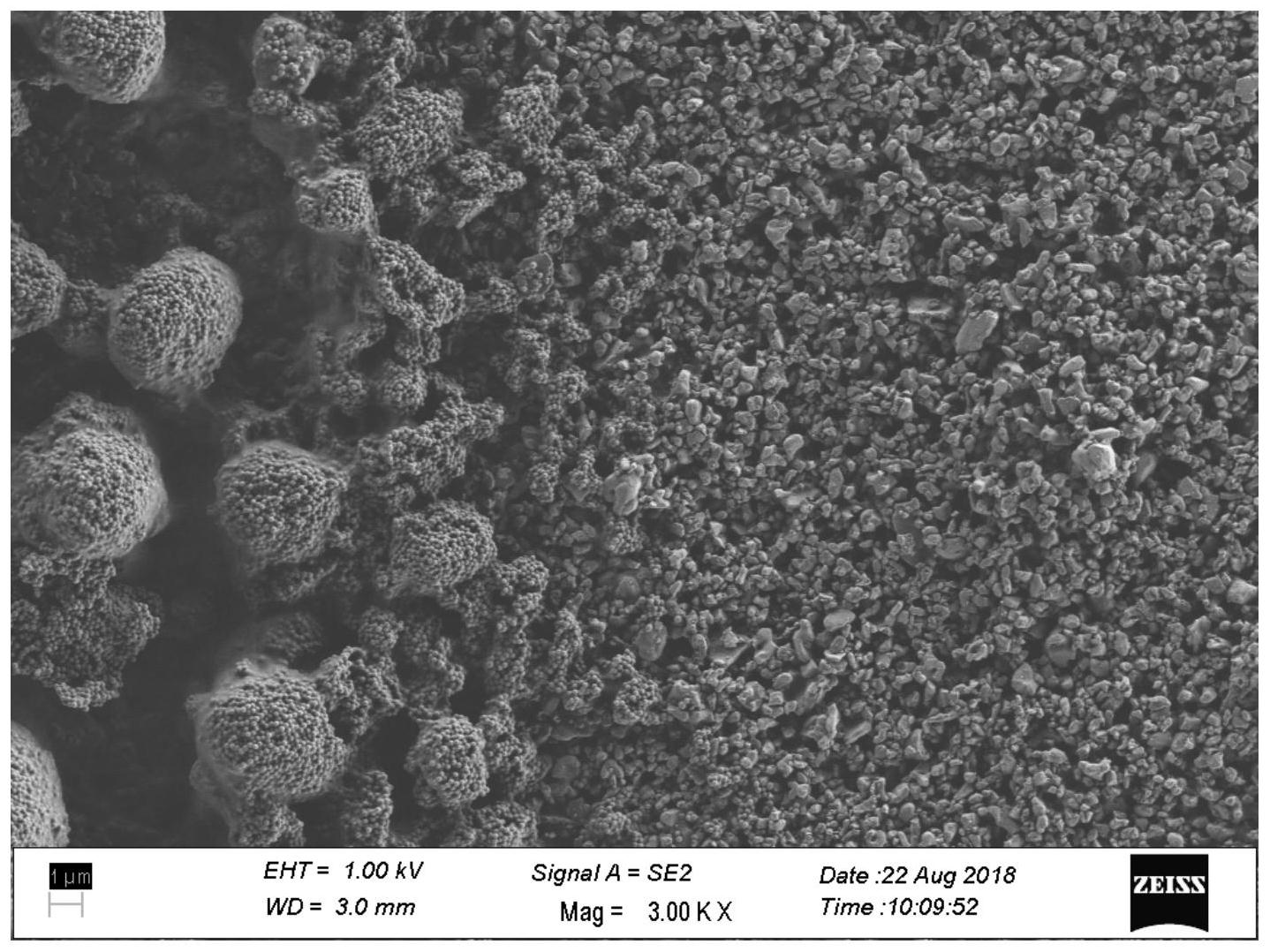

本发明的目的是针对现有技术中存在的利用逐层涂布形成的PVDF涂层厚度大、粘 结力小的问题,而提供一种陶瓷和PVDF复合涂布锂电隔膜的制备方法。 本发明的另一个目的是提供一种锂电隔膜,包括基膜和通过以上方法涂布于所述 基膜上的陶瓷和PVDF复合涂层,该锂电隔膜厚度小,收缩性能优越。 为实现本发明的目的所采用的技术方案是: 一种在锂电池基膜表面涂布陶瓷和PVDF复合涂层的方法,包括以下步骤: 步骤1,将水系陶瓷浆料涂布于基膜上形成陶瓷涂层; 步骤2,在陶瓷涂层不烘干的情况下,将水系PVDF浆料涂布于陶瓷涂层后,烘干。 在上述技术方案中,所述水系陶瓷浆料通过微凹版逆向辊涂涂布,所述微凹版逆 向辊涂的车速为30-70m/min,涂布辊速比80-130%,所述水系PVDF浆料通过旋转喷涂方式 涂布,所述旋转喷涂的车速为30-70m/min,所述步骤2中的烘干温度为40-80℃,烘干时间为 30-60min,采用梯度升温后梯度降温的烘干方式,相邻两个烘干阶段的温度差为5-10℃。 在上述技术方案中,所述步骤1中陶瓷涂层的厚度为2~5μm,所述水系陶瓷浆料包 括以下重量组分的原料:陶瓷纳米颗粒7-20份,分散剂0.16-0.45份,增稠剂1.77-5份,粘结 剂0.88-2.5份和水7.75-21.9份,并通过以下方法制备: 按比例取陶瓷纳米颗粒、分散剂和水分散搅拌30~120min后加入增稠剂和粘结 剂,再砂磨60~120min,制成水系陶瓷浆料。 在上述技术方案中,所述陶瓷纳米颗粒粒径为0.1~50nm,所述分散剂为脂肪酸环 氧乙烷、聚乙二醇、聚乙烯亚胺或聚丙烯酸钠盐,所述增稠剂为羧甲基纤维素钠、聚乙烯酰 胺或聚丙烯酸盐,所述粘结剂为聚乙烯醇、聚乙烯醇缩丁醛、丙烯酸或丁苯橡胶。所述聚丙 烯酸盐可为聚丙烯酸钠或聚丙烯酸钾。 在上述技术方案中,所述步骤2中水系PVDF浆料的涂布厚度为1-2μm,步骤2中的水 系PVDF浆料包括以下重量组分的原料:1.5-3 .18份的PVDF树脂粉,1.7-3 .6份的增稠剂, 3 CN 111584794 A 说 明 书 2/5 页 0.05-0.12份的分散剂,0.47-1份的粘结剂,11.25-23.72份的水,通过以下步骤制备: 按比例取PVDF树脂粉、分散剂和水分散搅拌30~120min后加入增稠剂和水性粘结 剂,再砂磨60~120min,制成PVDF水系浆料。 在上述技术方案中,所述PVDF树脂粉为粒径为100~200nm的球状颗粒形态的偏氟 乙烯,,所述增稠剂为CMC、PVA、PVP、聚乙烯酰胺或聚丙烯酸盐,所述分散剂为脂肪酸环氧乙 烷、聚乙二醇、聚乙烯亚胺中的一种或几种,所述粘结剂为聚丙烯酸酯乳液。所述聚丙烯酸 盐可为聚丙烯酸钠或聚丙烯酸钾。 本发明的另一方面,还包括利用所述方法制备得到的锂电隔膜,包括基层和覆盖 于所述基层一面或两面的陶瓷和PVDF复合涂层。 在上述技术方案中,陶瓷和PVDF复合涂层的厚度均为3.5-5μm。 在上述技术方案中,所述锂电隔膜于130℃条件下加热1小时,所述锂电隔膜的纵 向收缩为0.3-0.42%,横向收缩为0.1-0.2%。 在上述技术方案中,所述锂电隔膜的粘结力为156.8N/100mm-168.7N/100mm,透气 率为237.4-278.9s/100ml。 与现有技术相比,本发明的有益效果是: 1 .与逐层涂布两步烘干(先涂完氧化铝进行烘干后在进行PVDF的旋转喷涂再烘 干)的制备方法相比,本发明的涂布方法在涂布同样的涂覆量时,因为嵌入效果可减小复合 涂层膜厚度,以使隔膜的厚度更低,更便于锂离子电池的结构设计。 2.改善了隔膜涂层的热收缩性能,逐层涂布两步烘干所得锂电隔膜的在烘箱内烘 干1小时,热收缩率为MD0.9%、TD0.5%,而将本发明的锂电隔膜在烘箱内烘干1小时,热收 缩率为MD纵向收缩0.3%-0.42%,TD横向收缩0.1%-0.2%。 3 .提高了锂电隔膜的粘结力,逐层涂布两步烘干所得涂层的粘结力为145 .8N/ 100mm,而本申请得到的锂电隔膜的粘结力为156.8N/100mm-168.7N/100mm,粘结力明显提 高。 4.减少了不必要的烘干过程,节约人力物力,提高产品生产效率,因为涂布过程的 缩减,减少了涂布过程中的异常发生率,提高合格率。 附图说明 图1为对比例1得到的涂层电镜图。 图2为实施例1得到的涂层电镜图。