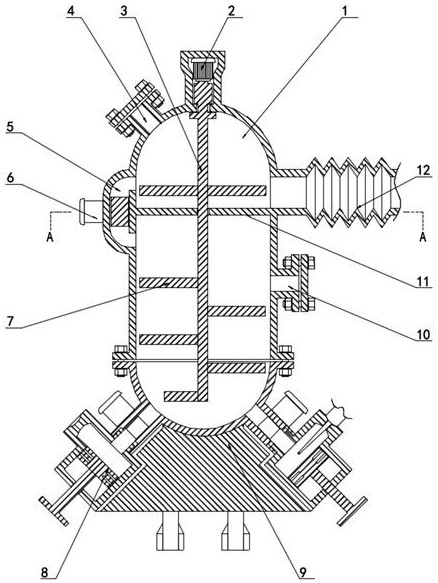

技术摘要:

本发明公开了一种密封胶的生产设备,包括混料罐以及混料罐上固定连接的第一入料口以及第二入料口,还包括混料罐底部安装的检测装置以及混料装置所述混料装置包括有混料罐顶端固定安装的驱动副、所述驱动副输出端固定安装的主轴、所述主轴侧面固定连接的搅杆所述检测装 全部

背景技术:

密封胶是指随密封面形状而变形,不易流淌,有一定粘结性的密封材料。是用来填 充构形间隙、以起到密封作用的胶粘剂,具有防泄漏、防水、防振动及隔音、隔热等作用。 密封胶在现代各种场合受到广泛的使用,然而现有的密封胶在生产过程中由于原 料中各材料之间的细微差别,导致最终成品中比例出现失调,从而造成密封胶效果下降或 性质发生改变失效的可能性,而现有密封胶生产过程中检测取样往往会造成温度条件发生 一定的的改变,使得密封胶混料效果下降。

技术实现要素:

本发明的目的在于:为了解决现实存在的技术问题,提供一种密封胶的生产方法 及其生产设备。 本发明采用的技术方案如下: 一种密封胶的生产方法,包括步骤如下: S1.结构胶粉碎处理:将石灰石、细沙经研磨机研磨至粉末状态; S2.结构胶混料:将石灰石、细沙混合粉末与硅酮搅拌混合至悬浊液状态,得到结构胶; S3.底胶混料:将异丙醇、过氧化氢溶液以及二甲基甲醇搅拌混合,得到底胶; S4.预混:将底胶与结构胶取样按比例加热并搅拌混合,再将混合后的液体进行取样检 测,多次重复至检测产品达到标准; S5.混料:按照达到标准的产品混料比例将底胶与结构胶混合,加热并搅拌一段时间。 其中,步骤S1中所述的石灰石与细沙的重量比为4:1,研磨机为圆盘式研磨机。 其中,步骤S2中所述的石灰石、细沙混合粉末与硅酮的重量比为1:3。 其中,步骤S3中所述的异丙醇、过氧化氢溶液以及二甲基甲醇之间的重量比为3: 1:1,过氧化氢溶液的浓度为25%。 一种密封胶的生产设备,包括混料罐以及混料罐上固定连接的第一入料口以及第 二入料口,还包括混料罐底部安装的检测装置以及混料装置; 所述混料装置包括有混料罐顶端固定安装的驱动副、所述驱动副输出端固定安装的主 轴、所述主轴侧面固定连接的搅杆; 所述检测装置包括有滑壳、第二流量控制阀、支管、活塞以及拉杆; 所述混料罐底端固定连接有加热机构,所述混料罐侧面固定连接有连通腔,且连通腔 侧面固定连接有第一流量控制阀,所述混料罐内固定连接有隔板,所述混料罐侧面固定连 接有软管。 其中,所述支管与混料罐固定连接,所述第二流量控制阀与支管侧面固定连接,所 述滑壳与支管远离混料罐的一端可拆卸连接,所述加热机构与滑壳贴合。 3 CN 111603968 A 说 明 书 2/3 页 其中,所述滑壳与活塞滑动连接,所述拉杆贯穿滑壳且与活塞固定连接,所述滑壳 顶端开口处套设有胶头,所述软管远离混料罐的一端连通有直管,且直管与胶头固定连接。 其中,所述隔板隔离混料罐上下两侧,所述连通腔连通隔板上下两侧的混料罐,所 述主轴贯穿隔板。 综上所述,由于采用了上述技术方案,本发明的有益效果是: 1、本发明中,采用了同罐预混结构,由于采用了胶头与滑壳之间的插接,以及活塞与滑 壳之间的滑动连接,以便于拉杆控制结构胶的入料,又由于采用了第二流量控制阀与支管 的固定使用,实现了底胶与结构胶少量的混料以及检测,同时由于采用了滑壳与直管之间 的可拆卸安装,实现了配料的预混,减少配料含量差别带来的配方误差。 2、本发明中,采用一体式检测混料机构,采用滑壳与加热机构之间的贴合,实现了 滑壳以及混料罐均与加热机构进行同时加热,又由于采用了连通腔对于隔板上下两侧进行 连通,实现了混料罐对于密封胶的搅拌加热混合,从而减少了检测与混料之间产生温度环 境差别的可能性。 附图说明 图1为本发明的主视图结构示意简图; 图2为本发明A-A截面处结构示意图; 图3为本发明中检测装置结构示意图。 图中标记:1、混料罐;2、驱动副;3、主轴;4、第一入料口;5、连通腔;6、第一流量控 制阀;7、搅杆;8、检测装置;801、滑壳;802、第二流量控制阀;803、支管;804、活塞;805、拉 杆;9、加热机构;10、第二入料口;11、隔板;12、软管;1201、直管;1202、胶头。