技术摘要:

本发明涉及一种适用于发热涂层材料欧姆电极的制作方法。为防止制作发热涂层材料的欧姆电极的触点接触不良、触电打火或者引出线脱离电极等引起的损坏和安全事故,本发明的制作方法为处理好基底,在要制作欧姆电极的区域使用手持式低温等离子体发生器进行轰击,或放置金 全部

背景技术:

欧姆接触:金属与半导体形成欧姆接触是指在接触区形成一个纯电阻,而且电阻 越小越好,使得组件工作时,大部分的电压降在活动区而不再接触面,不会导致存在电阻而 产生发热和能量损耗。接触电阻大小直接影响器件的性能指标。欧姆接触在金属处理中应 用广泛,实现的主要措施是在半导体表面层进行高掺杂或者引入大量复合中心,不会使半 导体内部的平衡载流子浓度发生显著的改变。 金属在n型半导体陶瓷表面建立欧姆接触的条件为:1)金属的功函数Фm应大于半 导体的功率函数Фs;2)消除陶瓷表面的吸附氧层。用银浆制成的电极与陶瓷形成欧姆接触 的关键在于消除陶瓷表面存在的吸附氧层。氧在银中溶解度很低,氧分子和n型半导体陶瓷 表面的导电载流子即电子产生极化作用,电子被俘获,使载流子浓度减少而产生正空间电 荷,在界面形成高阻层。在银浆引入还原性强的金属如Zn、Sn、Sb等,其会夺取氧而使半导体 表面的空间电荷得到中和,因而降低接触电阻。还原性金属在大气中烧渗时本身极易被氧 化,所以在工艺组成上应保证还原性金属在破坏吸附氧层之前不致被氧化,保持足够的还 原能力,而且还应该尽可能避免电极表面的还原金属被氧化,以免影响可焊性,研究欧姆接 触银浆的关键:1)严格控制制作电极工艺(升温速度,保温时间);2)在电极中加入氧化势更 强的有机铝等,由于铝的选择性氧化,可以使还原性金属在破坏界面吸附氧以及银形成固 体之前不被氧化; 想要形成好的欧姆接触,有两个先决条件:1)金属与半导体有低的势垒高度;2)半 导体有高浓度的杂质掺入。 此外良好的欧姆接触必须有以下几个主要特点:1)可再生性的低比接触电阻;2) 统一的、均匀的接触—半导体界面,在界面就有平面同性;3)光滑的表面形态;4)高温工作 下的稳定性;5)氧化性;6)好的粘附性;7)工艺上的易实现;8)好的机械性能。 低温等离子体微细加工技术:目前,低温等离子体微细加工手段是材料微纳米级 别加工的关键技术,它是微电子、光电子、微机械、微光学等制备的基础。特别是在超大规模 集成电路制造工艺中,近三分之一的工序是借助等离子体加工完成的,如等离子体薄膜沉 积,等离子体刻蚀以及等离子体去胶等。 在等离子体刻蚀工艺中,首先把硅晶片上涂抹上一层由碳氢化合物构成的光敏物 质,并在光敏物质上盖上具有超微孔阵列的金属模板,然后进行紫外曝光,使得部分晶片的 表面裸露出来,接着再把这种待加工的硅晶片放置到具有化学活性的低温等离子体中,进 行轰击。这种具有化学活性的等离子体通常是由氯气或者碳氟气体放点产生的,不仅含有 电子和离子,还有大量活性自由基,如CI、CL2、F、CF等。这些活性基团沉积到裸露的硅晶片 上,与硅原子相互结合形成挥发性的氯化硅或者氟化硅分子,从而对晶片进行想要的轰击 3 CN 111599669 A 说 明 书 2/4 页 形状。另一方面,为了控制轰击到晶片的离子的能量分布和角度分布,通常将晶片放置在一 个施加射频或脉冲偏压的电极上面,在晶片的上方将形成一个非电中性的等离子区,即鞘 层,等离子体中的离子在鞘层电场的作用下,轰击到裸露的晶片表面上,并与表面层进行碰 撞,使其溅射出来,从而实现对晶片理想形状的轰击。 应用等离子体刻蚀和轰击工艺的核心问题在于提高速率,同时又能保证轰击过程 具有较高的均匀性。这不单单是技术问题,更是涉及到复杂的物理问题。 玻璃或陶瓷被用作发热电极的基底材料,是将碳浆材料直接涂覆等形式附着在基 底上,而铜丝和导电银浆是通过真空加热的技术附着在碳基材料上或是通过金属浆料或是 直接涂覆的方法形成电极。形成电极后,电极的引出线一般采用焊接方法进行固定,因为焊 接材料的热膨胀系数不同,长时间工作后,容易导致电极引线脱落,引发电路故障。 为了解决上述问题,常规方法是采用弹性组件夹持的方法,即设计电极夹,或者采 用工装,使得基底上的电极压接引出线端子,以弹性形变的方法实现紧密接触,达到引出电 极线的目的。但这种方法,由于界面结合能力弱,在使用一段时间后,容易出现触电氧化或 者疲劳接触,导致触电打火,从而引发接触不良,甚至安全事故;另外,引出线的接触能力 弱,稍有外力牵引,就会造成引出线脱落。因此,急需一种能够适用于发热涂层材料的欧姆 电极长期稳定的制作方法。

技术实现要素:

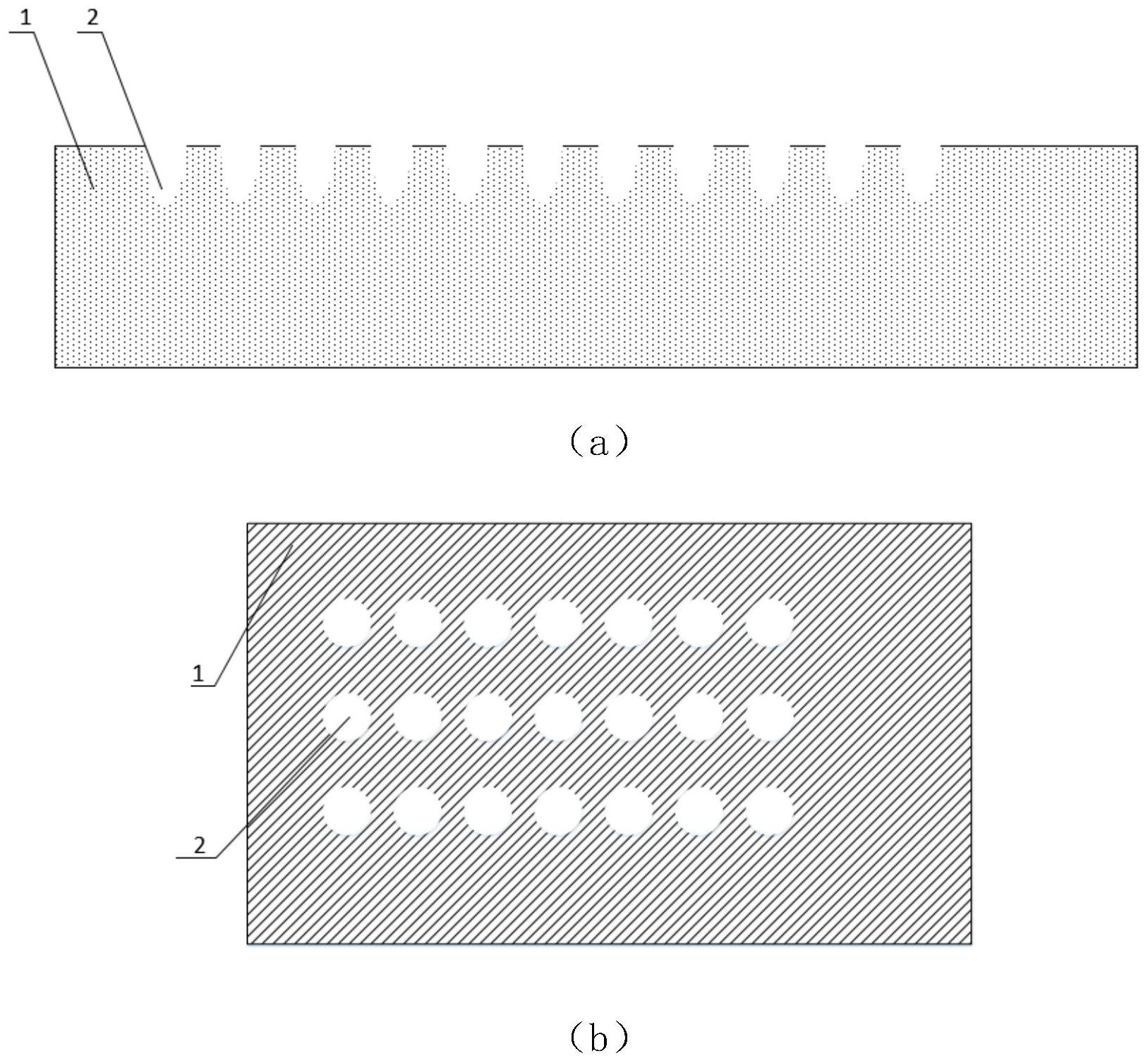

有鉴于此,本发明为防止制作发热涂层材料的欧姆电极的触点接触不良、触电打 火或者引出线脱离电极等引起的损坏和安全事故,提供一种适用于发热涂层材料欧姆电极 的制作方法,保证基底和碳基材料接触良好,电极与引线接触稳定,引线抗拉强度高。 为解决现有技术存在的问题,本发明的技术方案是:一种适用于发热涂层材料欧 姆电极的制作方法,其特征在于:步骤为: 1)首先是对玻璃(SiO2)或者陶瓷(Al2O3)基底进行处理,使用低温等离子体发生 器,在真空条件下,对基底表面上需要制作欧姆电极的位置进行低温等离子体轰击,形成可 控直径、可控排列方式的微孔阵列; 2)对整个基底进行超声清洗10min,清洗结束后用氮气吹干;采用喷涂法或丝网印 刷的方法,均匀涂上碳浆材料,使碳浆材料与基底充分接触,在真空条件下进行梯度加热, 形成稳定的碳基发热涂层; 3)对已经烘干的碳涂层材料,在其电极制作区域,先均匀涂上一层99.99%的高纯 导电银浆;将多芯铜丝附着在制作欧姆电极区域的小孔阵列区域内;再涂上一层导电银浆 后,整体放入真空室内,进行梯度加热,即可。 步骤1)低温等离子体发生器为感应耦合等离子体系统,在待处理的基底位置放置 超微孔阵列的金属板,其轰蚀气体为Ar/SF6,Ar含量为20%;轰击条件为:ICP功率为300- 700w、RF功率为20-40w、反应压强为0.4-1.6pa,轰击时间为1min;采用氮气或者氦气进行降 温,氦气或者氮气的流量为10-50ml/min,处理时间为20s至60s。 步骤1)低温等离子体发生器为手持式等离子体发生器,其供应电源220-230V,最 大输入电流6A,功耗1300W,加工距离5-20mm。 步骤2)中的碳浆材料的厚度为0.2mm-0.5mm;在真空环境下,分别在20℃至300℃, 4 CN 111599669 A 说 明 书 3/4 页 按20℃/10min温度上升的形式进行梯度加热。 与现有技术相比,本发明的优点如下: 1、本发明方法首先在真空环境下,采用低温等离子轰击进行微加工或者使用手持 式的低温等离体发生器对基底进行处理,轰击形成可控直径、可控排列方式的微米级别的 微小孔阵列; 2、本发明方法在制作电极时,将碳浆材料的浆料渗入小孔,与小孔内壁充分接触, 在真空环境下使用特定的梯度加热方式加热固化后,形成更加牢固的发热涂层材料; 3、本发明方法处理铜丝引线时,将导电银浆和铜线与已经轰击形成的小孔内壁充 分接触,导电银浆渗入小孔成‘凹’型,在真空环境下进行相同方式的梯度加热后,形成更加 牢固、抗拉强度大的电极引线; 4、本发明方法操作简单、可靠、可操作性强、易于工业化大规模实现。 附图说明: 图1是本发明陶瓷基底上低温等离子体轰击出现小孔后结构示意图;其中(a)为陶 瓷基底上低温等离子体轰击出现小孔后正面示意图(b)陶瓷基底上低温等离子体轰击出现 小孔后俯视图; 图2是本发明形成轰击形成小孔后,涂覆碳基材料正面示意图; 图3是本发明碳基材料固化后,涂覆导电银浆正面示意图; 图4是本发明铜线放置在碳基材料上涂覆导电银浆示意图; 图中:1-陶瓷基底,2-微孔阵列,3-碳基材料,4-导电银浆,5-多芯铜丝。